Разновидности контактной сварки

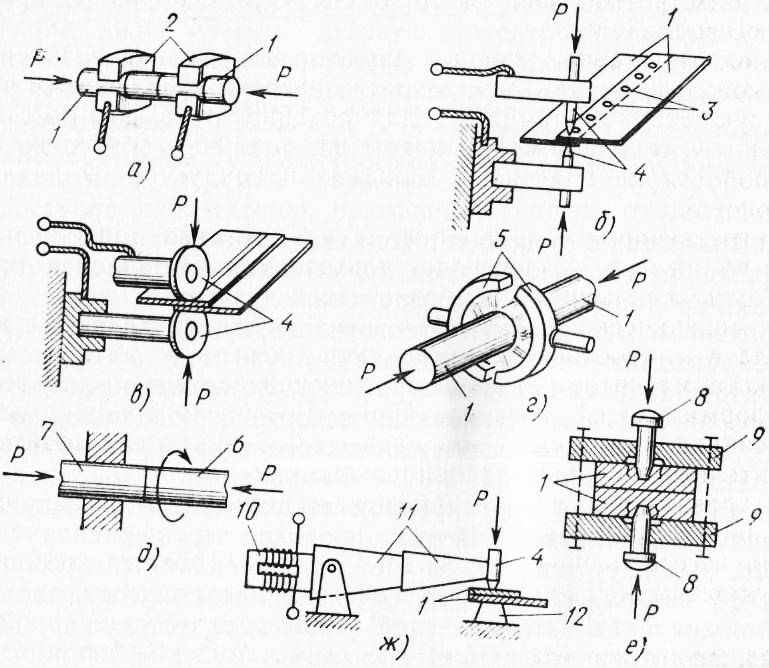

Существует несколько видов контактной сварки. К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

Давайте подробнее разберем способы контактной электросварки изделий из металла.

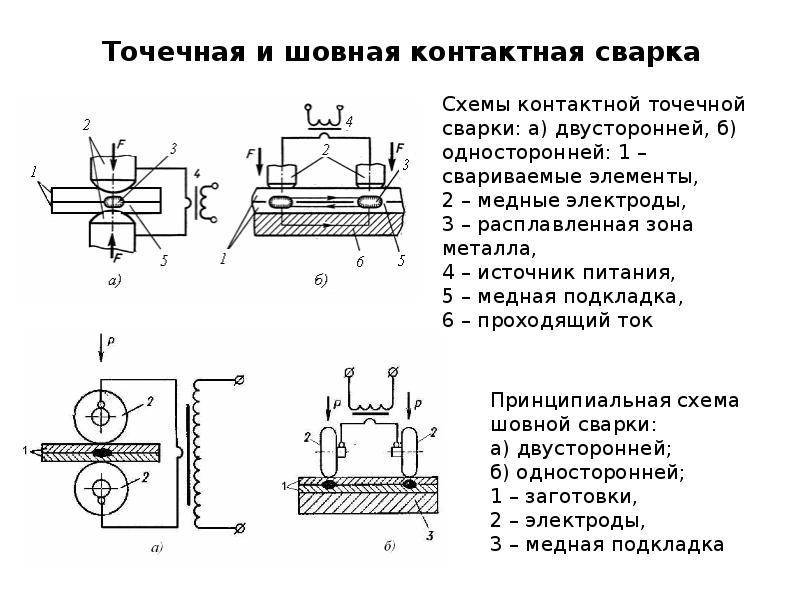

Точечная сварка

Точечная сварка — это самый распространенный тип контактной сварки. Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Точечная сварка довольно универсальна, она используется для соединения тонколистового металла, маленьких деталей, используемых в электроприборах, и толстых деталей до 2 сантиметров. С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

Что касается качества и надежности соединения, то здесь все просто: чем больше точек, тем шов надежнее. Новички ошибочно полагают, что такое соединение ненадежно и может разрушиться в любой момент. Но это большое заблуждение. При формировании точки используется большое давление. Оно без труда деформирует нагретый металл, который затем остывает и надежно фиксирует детали между собой.

Рельефная сварка

Контактная рельефная сварка осуществляется по тому же принципу, что и контактная, только перед работой края одной детали обрабатываются с помощью специальных инструментов или станков, образующих выступы. Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Рельефный метод контактной сварки зачастую применяется при сборке автомобилей. Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

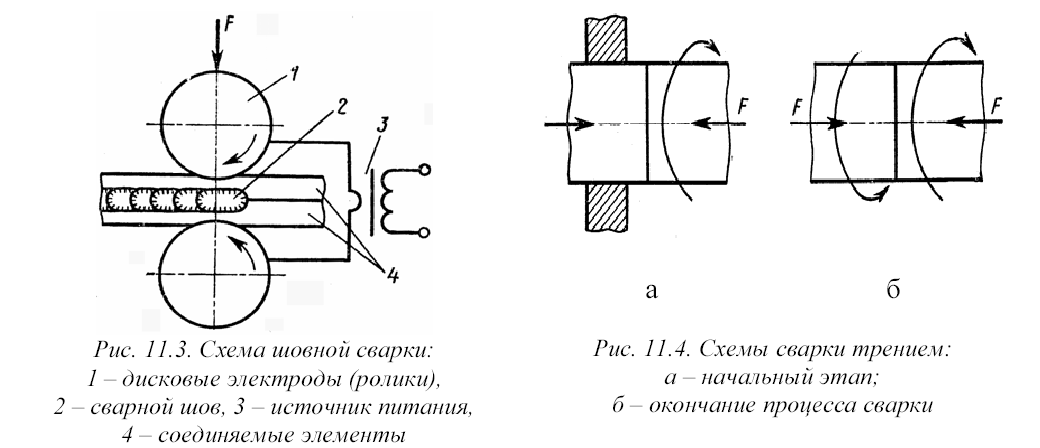

Шовная сварка

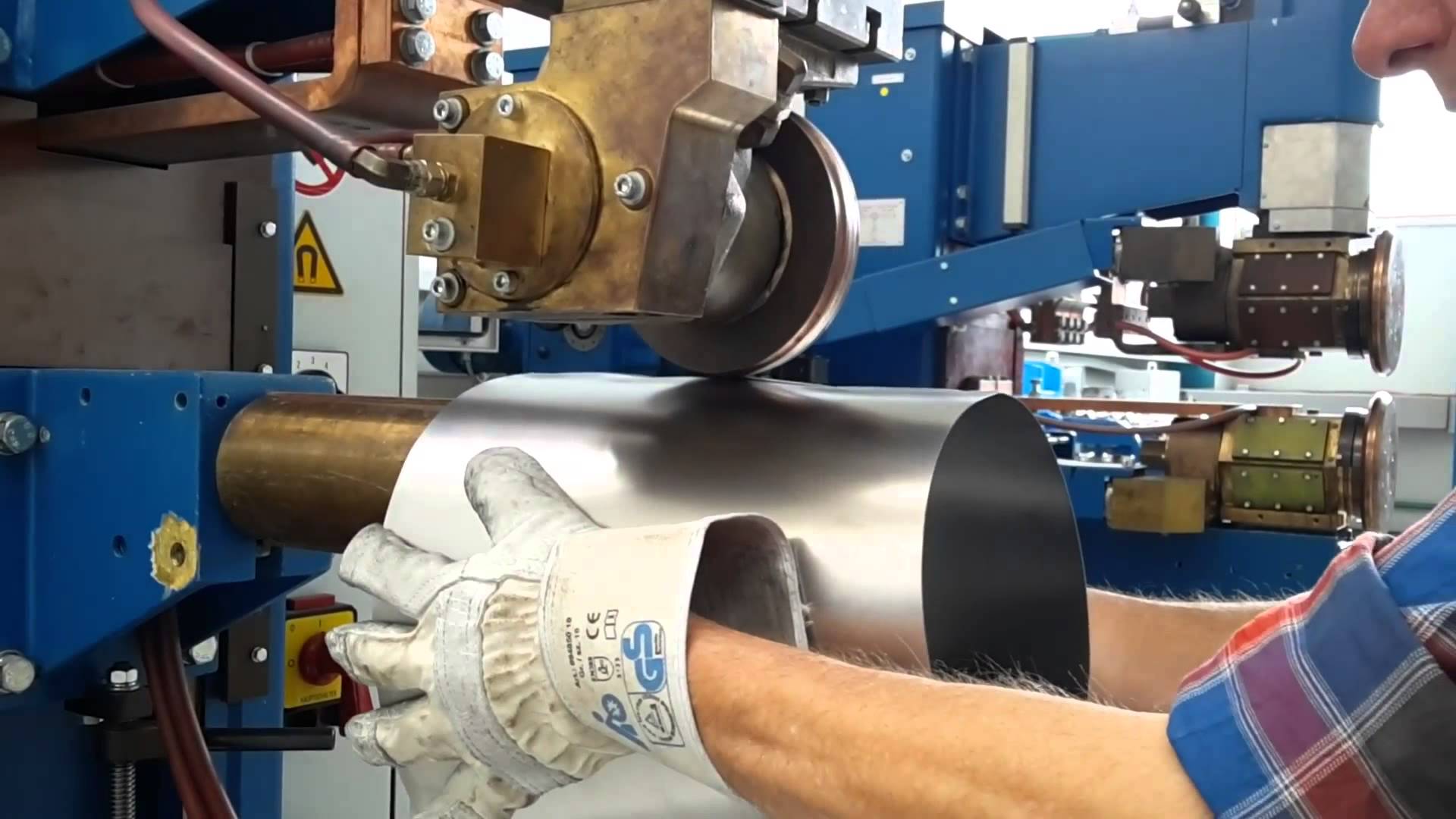

Шовная сварка несколько отличается от прочих типов контактной сварки. Здесь электроды роликовые, с их помощью металл не только прокатывается, но и сваривается. При этом сварное соединение выглядит, как при точечной сварке. Но точки перекрывают друг друга на несколько миллиметров, образуя шов, больше похожий на соединение, выполненное ручным способом с помощью покрытого электрода.

Шовная сварка применяется при сварке тонких металлов до 3 миллиметров. Также шовная сварка отлично подходит для сварки герметичных изделий, например, баков и цистерн.

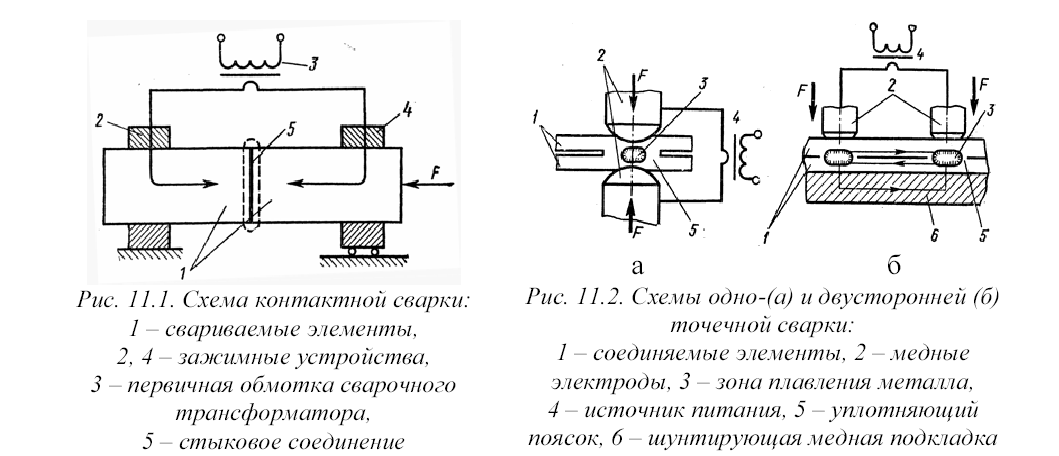

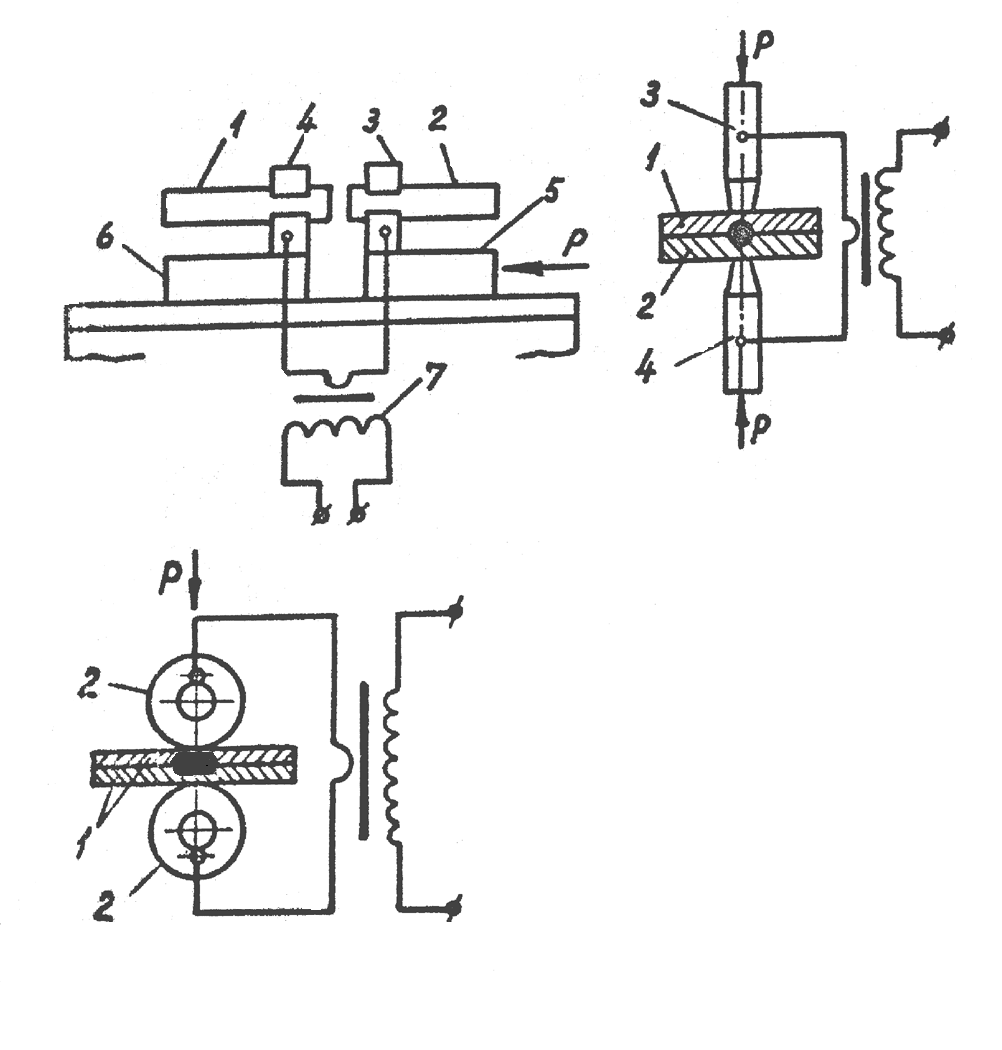

Стыковая сварка

Стыковая контактная сварка также использует тепло и давление, но в другой плоскости. Шов формируется не между верхним и нижним электродом, а посередине. Чтобы лучше понять суть, посмотрите на схему ниже.

Стыковая сварка делится на сварку с сопротивлением и с плавлением. При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке плавлением детали предварительно нагреваются до пластичного состояния и только потом соединяются с применением давления. Нагрев может быть либо постоянным, когда тепло поступает во время всего сварочного процесса, либо прерывистым, когда деталь нагревается интервалами. Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Внимательные мастера спросят, куда исчезает расплавленный металл? Ведь при других способах сварки при плавлении металл начинает окисляться, образуется шлак. А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

Физико-механические аспекты

Сущность КС заключается в последовательной реализации физико-механических процессов, способствующих образованию неразъемного сварного соединения. Для этого технологическую схему КС разбивают на следующие стадии:

- Механическое поджатие свариваемых деталей между электродами – для обеспечения плотного контакта между стыкуемыми поверхностями.

Сопрягаемые поверхности в силу своей шероховатости не являются идеально гладкими, поэтому физический контакт двух заготовок осуществляется по многочисленным площадкам микроскопических размеров (так называемые микроконтакты).

- Пропускание электрического тока через границу контакта сопрягаемых элементов – для нагрева до оплавления соединяемых поверхностей. На этой стадии КС начинается межатомное взаимодействие материалов деталей, способствующее формированию сварного соединения.

В соответствии с законом Джоуля – Ленца при прохождении электротока через поверхности сопрягаемых деталей происходит выделение тепла, количество которого возрастает при увеличении силы сварочного тока Iсв и омического сопротивления R участка прохождения тока.

Особенностью зоны контакта сопрягаемых металлов является ее высокое электрическое сопротивление Rк, значительно превышающее сопротивления других участков сварочной цепи – сопротивления Rдет свариваемых деталей и сопротивления прижимающих электродов Rэлек .

При прохождении тока через микроконтакты происходят сотни тысяч микрооплавлений, способствующих расплавлению всей контактирующей поверхности. При этом в процессе КС сами свариваемые заготовки практически не нагреваются, поскольку их сопротивление небольшое.

Для скорого нагрева зоны контакта необходимы мощные токи, сила которых достигает нескольких тысяч ампер. С учетом большой величины сопротивления Rк микрорасплавления происходят в течение десятых или даже сотых долей секунды, что обуславливает высокую скорость КС.

На рис. ниже показаны схемы КС, иллюстрирующие особенности сопряжения поверхностей двух свариваемых деталей:

- (а) – схема КС;

- (б) – схема непосредственного (физического) контакта деталей в процессе сварки.

- Осадку свариваемых частей, представляющую собой поджатие нарастающим усилием, — для создания местной пластической деформации и образования пространственных межатомных связей.

При локальном нагреве сопряженных деталей повышается пластичность металла в зоне контакта. Под действием сжимающего усилия микронеровности на границах микроконтактов сминаются, после чего начинается взаимное диффузное проникновение атомов до расстояний, соизмеримых с параметрами кристаллических решеток. Образуются новые структурные связи, в зоне контакта формируется сварное соединение.

- Отключение подачи электротока, охлаждение расплавленного металла в зоне контакта до его окончательной кристаллизации. В ходе процесса кристаллизации сжимающее воздействие электродов сохраняется в целях предотвращения дефектов усадочного характера – рыхлот, пор и трещин.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда необходимо соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а наиболее распространённой считается соединение листов внахлёст, которое осуществляется с помощью рельефов разной конфигурации. Например, сферические поверхности со сложными выпуклостями, которые в результате соединения образуют круглую форму.Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности. Требуется предварительная обработка соединяемых деталей.

- При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

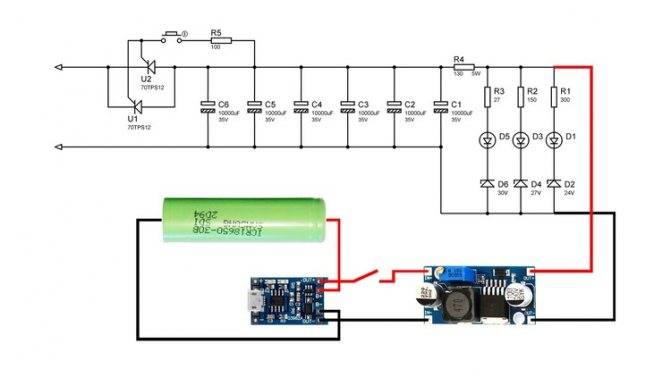

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

Схематическое изображение конденсаторной сварки.

Схематическое изображение конденсаторной сварки.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо важное значение, поскольку процесс протекает очень быстро и характер формирования соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном шве, как непровары, могут приводить различные факторы. Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки

Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины

Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные характеристики соединения, такие как прочность и герметичность. Наружные и внутренние выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины и раковины могут влиять, в основном, на герметичность и, в меньшей степени на прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов, проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной сварке. Для этого применяется радиографический метод контроля рентгеновскими лучами. С помощью этого метода неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

Проблемы и их решения

| Характер проблемы | Возможные причины | Решения |

| Лампочка индикации контроллера не работает | 1. Неисправна плата или лампочка. | Проверить, заменить |

| 2. Сгорел предохранитель контроллера. | Проверить, заменить | |

| 3. Выключатель сломан. | Проверить, заменить | |

| Выключатель не работает при нажатии на педаль | 1. Сломана педаль. | Проверить, починить, заменить |

| 2. Сломан выключатель. | Проверить, заменить | |

| 3. Сломана монтажная схема. | Проверить, заменить | |

| Не вращается сварочный ролик | 1. Повреждён мотор. | Проверить, заменить |

| 2.Сгорел предохранитель. | Проверить, заменить | |

| 3. Контроллер повреждён. | Проверить, заменить | |

| 4. Сломан узел очистки. | Проверить, починить, заменить | |

| 5. Установлена слишком маленькая скорость. | Проверить, отрегулировать | |

| Повышенное искрение электродов при сварке | 1.Давление в цилиндре слишком маленькое либо слишком большое. | Настроить |

| 2.Расстояние между электродами слишком большое или слишком маленькое. | Настроить | |

| 3.Время предварительного зажима слишком мало. | Настроить | |

| 4. Выбран неподходящий режим сварки. | Настроить | |

| 5. Грязный материал для сварки. | Почистить | |

| При нажатии на педаль цикл не запускается | 1. Сломана микросхема. | Проверить, заменить |

| 2. Главный трансформатор повреждён. | Проверить, заменить | |

| 3. Пульт управления сломан. | Проверить, заменить | |

| Сварка недостаточно плотная | 1. Выбран неподходящий режим сварки. | Настроить |

| 2. Плохой контакт сварочного ролика, ролик грязный. | Проверить, протереть | |

| После нажатия на педаль, вращение мотора не прекращается | 1. Цилиндр повреждён. | Проверить, заменить |

| 2. Сломан клапан. | Проверить, заменить | |

| 3. Пульт управления сломан. | Проверить, заменить |

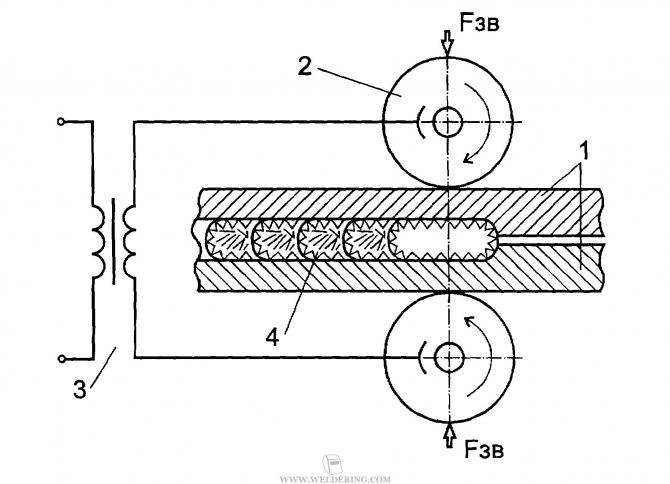

Шовная (роликовая) сварка: технология, машины

Роликовая (шовная) сварка соединяет в нахлест детали прерывистым или непрерывным швом. Получение последнего, герметичного шва происходит при перекрытии каждой следующей точки на 22-35 % предыдущей.

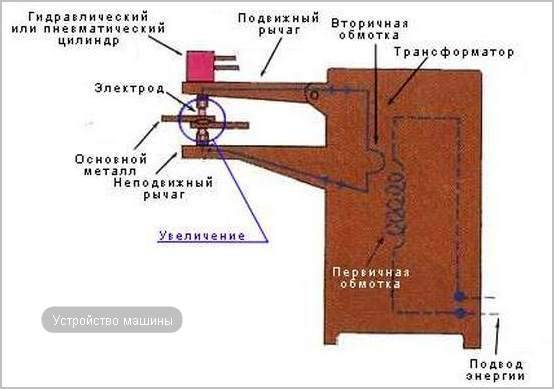

Устройство шовных машин схоже с аппаратами для точечного соединения. Составляющие части данных станков:

- станина;

- механизмы вращения и сжатия;

- электроды с креплениями;

- трансформатор.

Устройство машины для шовной сварки

Станина у станков — это ровная, массивная сварная или литая конструкция, которая выполняет роль надежной подставки. Механизмы сжатия могут быть комбинированными — пневмопривод взаимодействует с электродвигателем или раздельными (электромоторным, пневматическим, педальным). Сжатие с помощью педали (ручной труд человека), проигрывает другим системам.

Электроды для шовных машин, как вы уже можете догадаться, выполнены в форме дисков, которые вращаются через редуктор или иную систему приводящую их в движение. Часть станков используется для шаговой роликовой сварки, при остановке роликов происходит подача тока на свариваемые изделия.

Практически все машины, имеют в своей конструкции — импульсный прерыватель тока. С его помощью удается получить качественную сварку деталей из нержавеющей стали и цветных металлов. Прерыватели бывают двух типов: ламповые и механические.

Шовные машины (клещи)

Помимо стационарных агрегатов на рынке встречаются переносные (подвесные) модели с клещами. В устройстве таких станков имеются: клещи, трансформатор и подвесная система с пневматическим приводом, которая передвигает клещи вдоль и проворачивает их вокруг своей оси.

Видео: принцип работы клещей шовной сварки.

Описание технологии шовной сварки

Детали ложатся одна на другую и сжимаются с особым усилием между двух роликов (электродов). После подачи тока на электроды, металл заготовок нагревается и плавится. От прокатывания деталей между роликами, получаются сварные точки, которые могут перекрывать или не перекрывать друг дружку.

Шовная сварка от видов перемещения заготовок и подачи тока подразделяется на:

1. Шаговая шовная сварка. На материал идет постоянное давление, заготовки перемещаются с перерывами (пошагово), при остановке роликов подается ток. Данный способ востребован для соединения цветных и легких сплавов.

2. При непрерывной технологии получается сплошной шов — на дисковые электроды идет постоянное сжатие и ток, детали тоже в движении непрерывно.

Способ не нашел широкого применения из-за перегрева заготовок и ускоренного износа роликов. Также для эффективности процесса, требуется основательная зачистка деталей и идентичность материала и толщина свариваемых листов.

3. Прерывистая контактная шовная сварка более всего известна. Давление на ролики постоянное, перемещение материала непрерывно, а подача тока происходит импульсами (с перерывами). С помощью регулировки частоты импульсов тока и скорости движения роликов, настраивается получение герметичного шва.

Видео: контактная шовная сварка.

https://youtube.com/watch?v=RyPVrhanfIQ

Машины и станки

Все машины для шовной сварки имеют дисковые ролики (электроды), бронза основной материал для их изготовления. От предназначения станка диаметр дисков может быть от 350 до 450 мм, а ширина рабочей поверхности от 4 до 10 мм.

На рынок поставляются агрегаты с мощностью от 25 до 300 кВА, которые делятся на маломощные и повышенной мощности.

К маломощным относятся станки с маркировкой АШП-25, МШМ-25М, МШМ-50 и Ш-50-1. Применяются для продольной и поперечной сварки изделий толщиной 1-2 мм.

Шовные машины большой мощности — это от 100 до 300 кВА.

Машина шовной сварки МШ-2203

Агрегат переменного тока, прессового вида. Сваривает поперечные и продольные швы, имеет регулировку давления и скорости сварки.

На рынок поставляется в 2 вариантах:

- с вылетом хобота 40 см;

- с вылетом хобота 70 см.

МШ-2203 работает при температуре от 0° С до 40° С в закрытых вентилируемых зданиях. Подробные технические характеристики представлены в таблице:

Основные характеристики других шовных машин смотрите в таблице ниже. В ней представлены отечественные станки с доступным интерфейсом для любого человека, с разными режимами сварки.

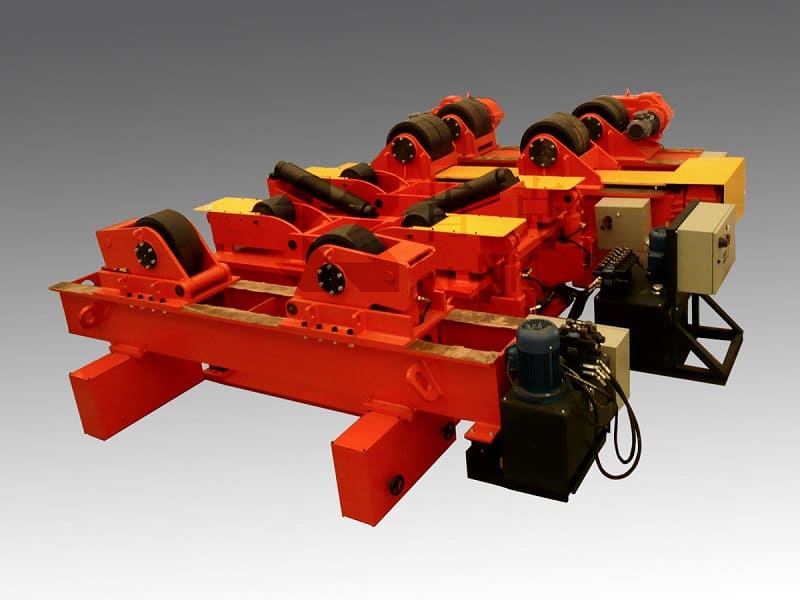

Роликовый стенд для сварки

Отдельные виды работ выполняют на специальных стендах или стеллажах.

Например, роликовый стенд изобрели для сварки изделий цилиндрической формы. За счет вращения заготовок, получается ровный и герметичный шов. В устройство стенда входят роликовые опоры и червячный привод для их вращения.

Видео: аппарат контактной шовной сварки цилиндрических деталей ТТ-84.

Технология контактной сварки

Технология контактной сварки подразумевает нагрев металлических поверхностей до температуры плавления металла за счет тепла, образующегося в процессе прохождении мощного электрического тока от одной детали к другой сквозь точку их контакта.

В то же время, соединяемые детали сжимаются друг с другом, что приводит к взаимному проникновению и сплавлению нагретых участков металла. В итоге, создается ядро сварной точки в форме чечевицы, имеющие диаметр 4-12 мм.

Особенности точечной контактной сварки инвертором заключаются в:

- незначительной продолжительности сваривания: 0,1-2 секунды;

- мощном сварном токе: более 1000А;

- низком напряжении в сварочной цепи: 1-10В, обычно 2-3В;

- значительном усилии сжимающего места соединения: 20-200 кг;

- небольшой зоне расплавления.

На заметку! Изделия из низкоуглеродистой стали могут свариваться без расплавления ядра, но такие соединения не будут надежными, поэтому данный вид сварочных работ применяется крайне редко.

Согласно общей классификации, технологию контактной сварки относят к классу термомеханических процессов.

Разновидности контактной сварки.

Все операции в процессе работы можно разделить на несколько последовательных этапов:

- детали из металла совмещают в нужном положении, размещают между парой электродов и крепко сжимают друг к другу;

- детали нагревают с помощью электрического тока, приводящего их в состояние актуальной пластичности, деформируют, добиваясь плотного соединения металлических кромок.

В условиях промышленного предприятия частота сваривания достигает сварных 600 точек в минуту, самодельная сварка точечным методом в домашних условиях осуществляется медленнее.

При осуществлении точечной сварки своими силами в домашней мастерской важно придерживаться постоянства следующих параметров:

- скорости перемещения сварочных электродов;

- уровня величины давления на детали до достижения полной контактности свариваемых деталей.

Не менее важно соблюдать технику безопасности при выполнении сварочных работ точечным методом:

- все электрические и соединительные провода должны быть надежно изолированы;

- сварщик обязательно должен носить специальные защитные рукавицы, предохраняющие руки от возможных ожогов;

- лицо мастера должно быть защищено от попадания искр или брызг металла при помощи маски;

- сварные работы должны проводиться на площади без легковоспламеняющихся либо огнеопасных предметов, материалов, расположенных поблизости;

- если в помещении присутствуют деревянные полы, их стоит защитить от риска возгорания при помощи изоляционного материала в рулонах;

- стоит подготовить средства для тушения возгораний перед началом сварки своими силами, дабы при возгорании максимально быстро устранить проблему;

- комнату, где проводится работа, потребуется хорошенько проветривать время от времени во избежание отравления мастера вредными газами, выделяемыми в процессе проведения операции.

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

- источник электрического тока с блоком регулятора (малогабаритный инвертор с импульсной схемой прерывания тока и двойным преобразователем напряжения, сглаживающим скачки);

- держатель неподвижного роликового электрода – сужающегося к кромке диска из бронзового сплава;

- кронштейн подвижного диска, он крепится на подшипнике, стандартный вылет кронштейна 400 или 700 мм;

- прижимной механизм, он бывает нескольких типов: ножная педаль, пневматический привод, гидравлика, комбинированный;

- устройство подачи заготовок.

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

- маломощные потребляют от 25 до 40 кВт, работают от стандартной сети 220 В;

- среднемощностные – от 40 до 100 кВт, подключаются к трехфазному току 380 В;

- большой мощности – от 100 до 300 кВт, у них прижимное усилие достигает 5 тонн, ампераж 22 кА.

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

- подвесные, неподвижно закрепляется один из электродов, другой регулируется;

- переносные, прижимное устройство и диски крепятся на подвижных рычагах.

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Шовной роликовой сваркой удается соединять металлы, склонные к короблению при нагревании. Степень герметичности шва зависит от расстояния между диффузными точками. Технология шовной сварки регламентирована ГОСТ 15878-79.

Время чтения: ≈7 минут

Большинство более-менее опытных сварщиков слышало или даже применяло в своей практике контактную сварку. Возможно, это была точечная или рельефная сварка. Об этих технологиях наслышаны все, но немногие знают о такой разновидности контактной сварки как шовная сварка.

Контактная шовная сварка — что это такое? Чем она отличается от роликовой контактной сварки? Какие есть достоинства и недостатки у такой технологии соединения металлов? На эти, и многие другие вопросы мы ответим в небольшой статье.

Роликовый стенд для контактной сварки

Для сваривания конструкций в форме цилиндра (или системы сопряженных цилиндров), применяют роликовые стенды. Они выделяются большим вылетом спайдерных крепежей роликов, что дает возможность сваривать достаточно большие и протяженные конструкции. Стенд оборудован огромным числом регулируемых опор, разрешающих зафиксировать цилиндрические заготовки различной длины и диаметра. Роликовые электроды приводятся в движение зубчато-винтовой передачей. Заготовки вращаются на стенде, и аналогичным образом ролики проходят всю линию шва. На стендах получают ровные и герметичные швы исключительной прочности.

Роликовый стенд для контактной сварки

Обозначение на чертежах

Сварщик должен читать чертёж, как говорится с листа — от этого зависит правильное выполнение сварочных работ. Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, например:

- сплошная линия — это видимый шов;

- пунктир — это невидимая часть шва;

- контуры с указанием числа — это многослойные конструкции.

Выносные стрелки указывают точное место проведения сварочных работ, а тип сварки указывается буквенными символами, например, контактная сварка ГОСТ 15878-79 на чертежах обозначается так — Кт или КТ. Кроме этого, применяются обозначения, указанные в таблице:

| Сварной угол | Литера | Дополнительные сведения |

| Стыковой | С | тип шва плюс тип сварки |

| Угловой | У | шов + катет угла + точка шва + тип сварки |

| Тавровый | Е | шов + катет угла + тип сварки |

| Внахлёст | Н | диаметр сварной точки, ширина сварки роликового пита |

И. Р. Николаевкий, образование: колледж, специальность: мастер-сварщик, опыт работы с 2001 года: «Молодые исполнители обязаны разбираться в обозначениях, приведённых в ГОСТ, чтобы правильно выполнять порученные виды сварки и не допускать ошибок, негативно влияющих на качество и надёжность сварного соединения».

Технологические требования

При формировании нахлесточного сварного соединения соблюдают следующие нормы:

- Согласно российским стандартам, внахлест можно укладывать арматурные пруты диаметром не более 2,5 см.

- При работе учитывают параметры электродов. Стержень диаметром 4-5 мм подойдет для сварки деталей толщиной 4-5 см.

- Нахлесточные швы выполняют ручным или полуавтоматическим аппаратом. Применяют контактные, ванно-шовные или электродуговые технологии.

- Соединение формируют длинными швами. Однако допустимо применение точечной сварки.

Рекомендуем к прочтению Как на чертежах изображают сварные швы

Нахлесточные соединения выполняют ручным или полуавтоматическим аппаратом.

Область применения

Шовная технология разработана более века назад. Производители постоянно совершенствуют аппараты, расширяют сферу их применения. С применением технологии шовного соединения металлов производят герметичные камеры различной геометрии, тонкостенные трубы, емкости бытового и промышленного назначения, кожухи и многое другое.

Контактная роликовая сварка незаменима при работе с алюминием, легированными сплавами, используемыми в химической промышленности. Производительность сварочного оборудования очень высокая, структура швов – равномерная. Скорость подачи листов и вращения бронзовых дисков регулируется. Изменяя временные интервалы между импульсами, получают сплошные или прерывистые соединения. Размер шва соответствует ширине бронзового диска.

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

- источник электрического тока с блоком регулятора (малогабаритный инвертор с импульсной схемой прерывания тока и двойным преобразователем напряжения, сглаживающим скачки);

- держатель неподвижного роликового электрода – сужающегося к кромке диска из бронзового сплава;

- кронштейн подвижного диска, он крепится на подшипнике, стандартный вылет кронштейна 400 или 700 мм;

- прижимной механизм, он бывает нескольких типов: ножная педаль, пневматический привод, гидравлика, комбинированный;

- устройство подачи заготовок.

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

Машины шовной сварки выпускаются различных модификаций

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

- маломощные потребляют от 25 до 40 кВт, работают от стандартной сети 220 В;

- среднемощностные – от 40 до 100 кВт, подключаются к трехфазному току 380 В;

- большой мощности – от 100 до 300 кВт, у них прижимное усилие достигает 5 тонн, ампераж 22 кА.

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

- подвесные, неподвижно закрепляется один из электродов, другой регулируется;

- переносные, прижимное устройство и диски крепятся на подвижных рычагах.

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Шовной роликовой сваркой удается соединять металлы, склонные к короблению при нагревании. Степень герметичности шва зависит от расстояния между диффузными точками. Технология шовной сварки регламентирована ГОСТ 15878-79.