Конструкция

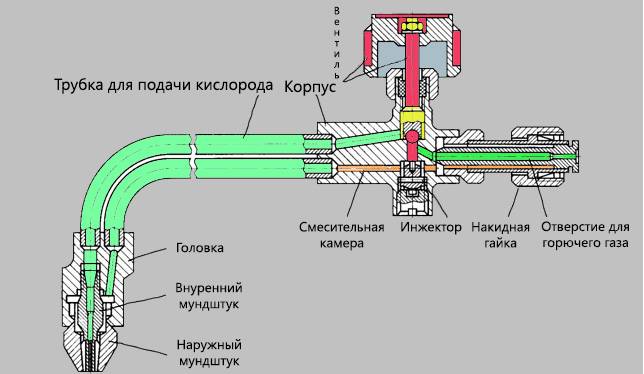

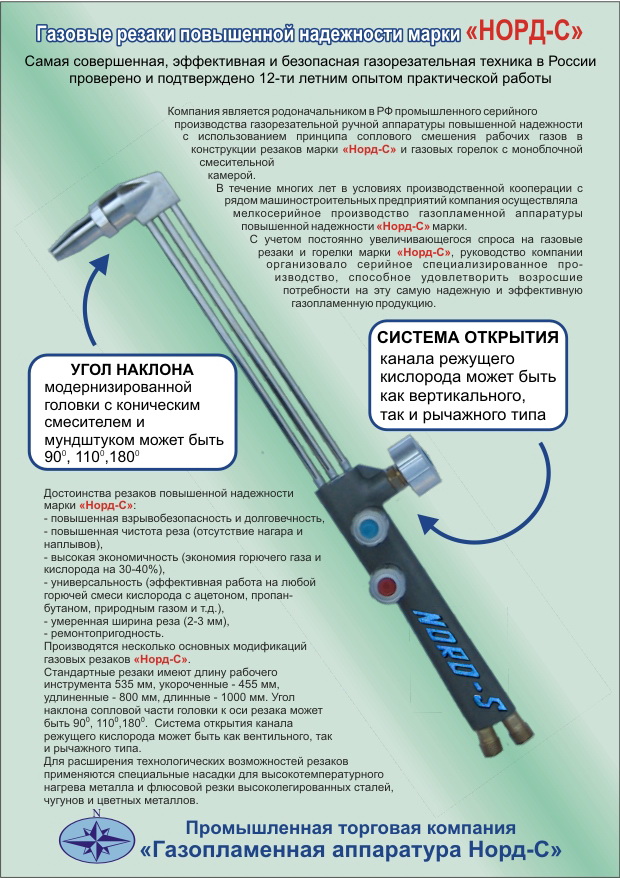

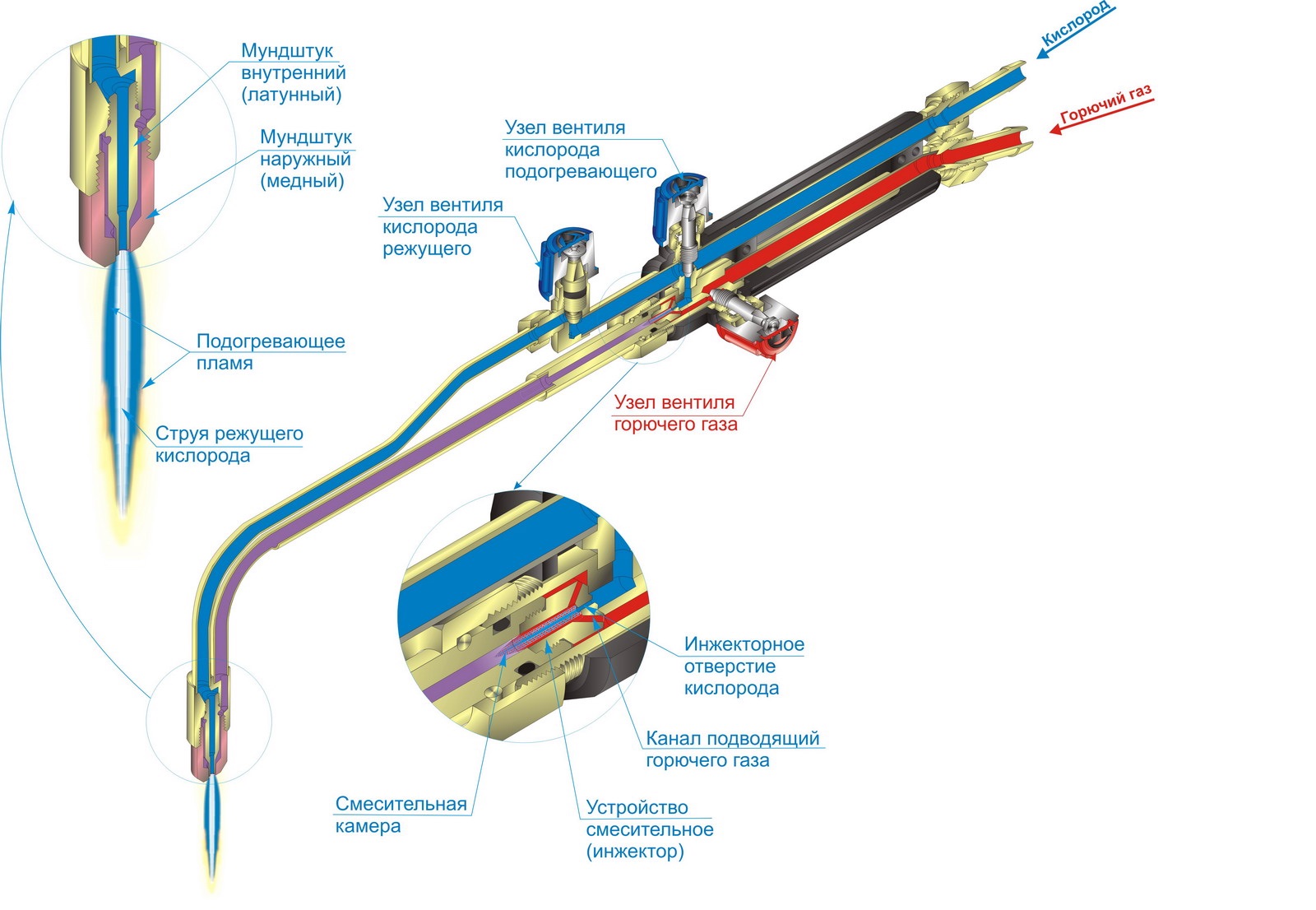

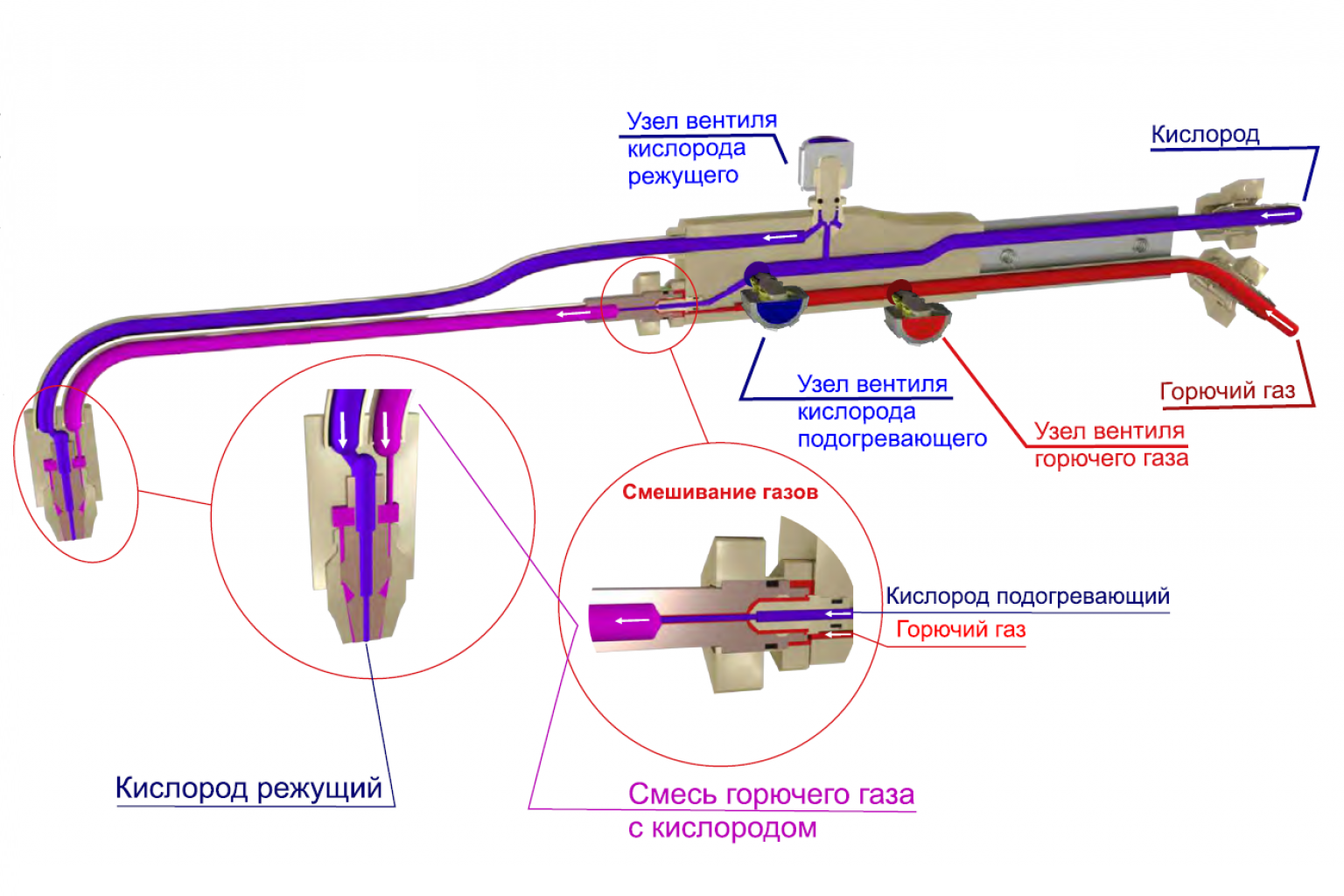

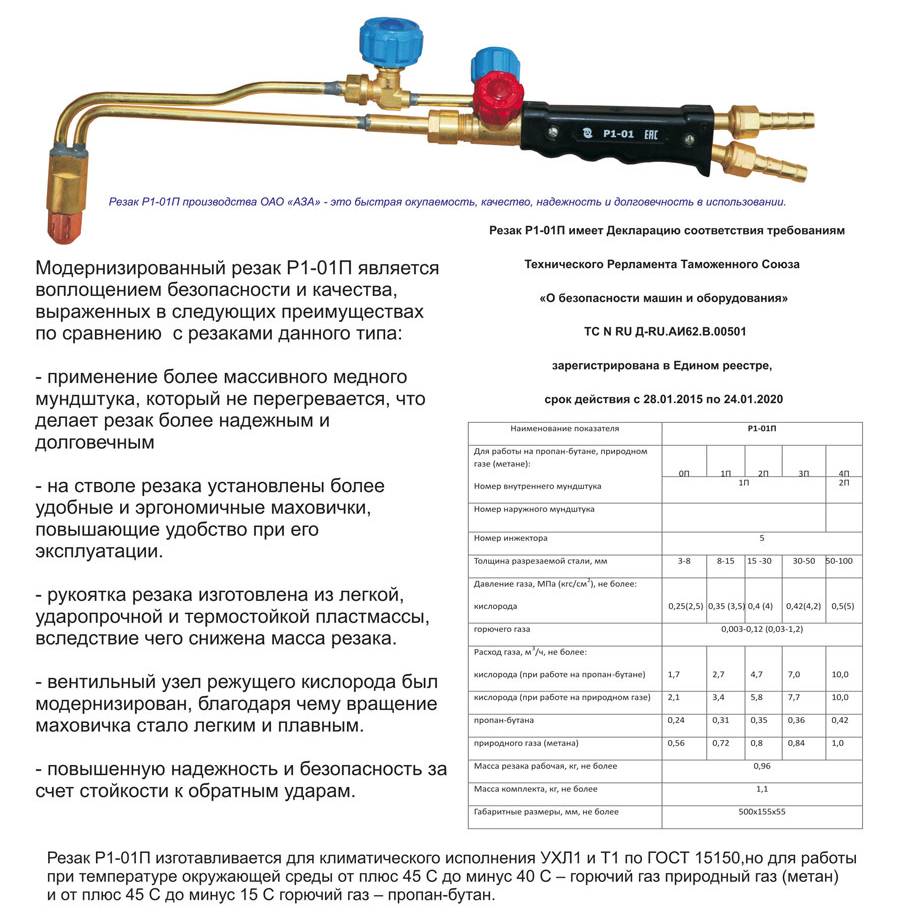

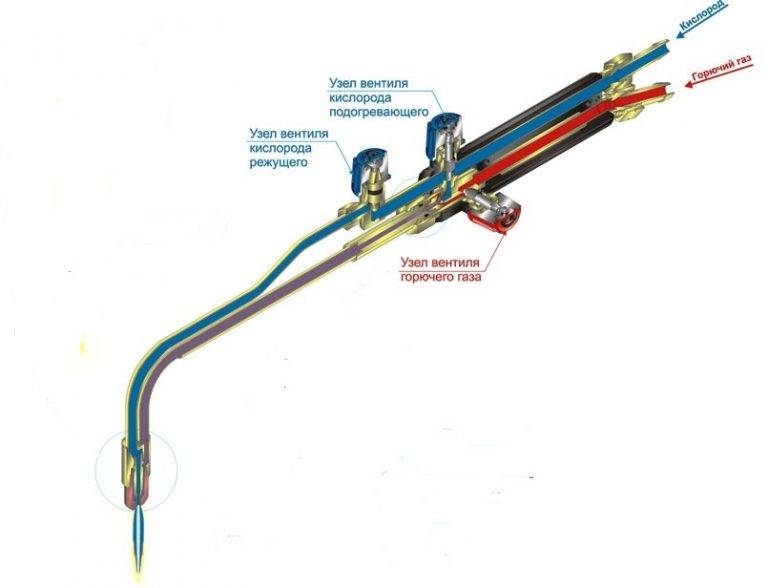

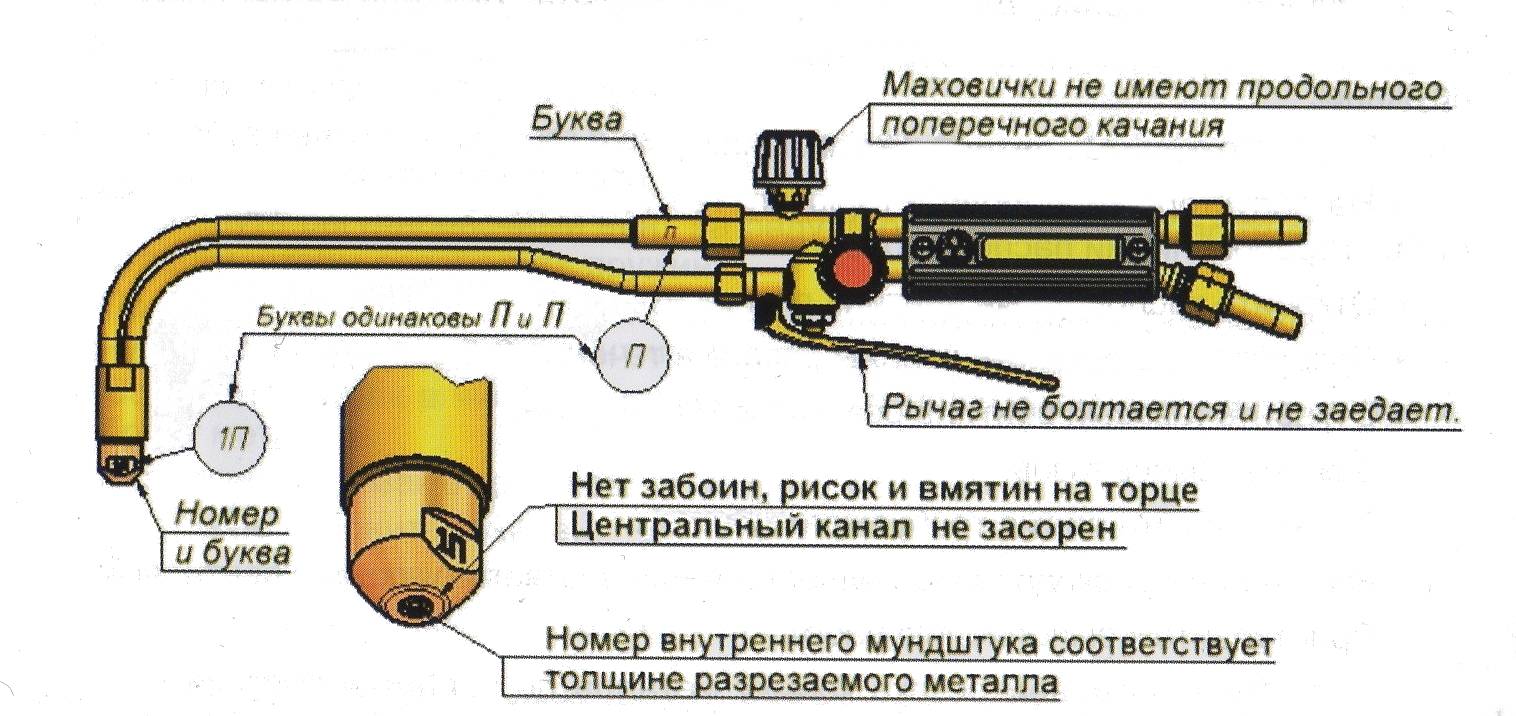

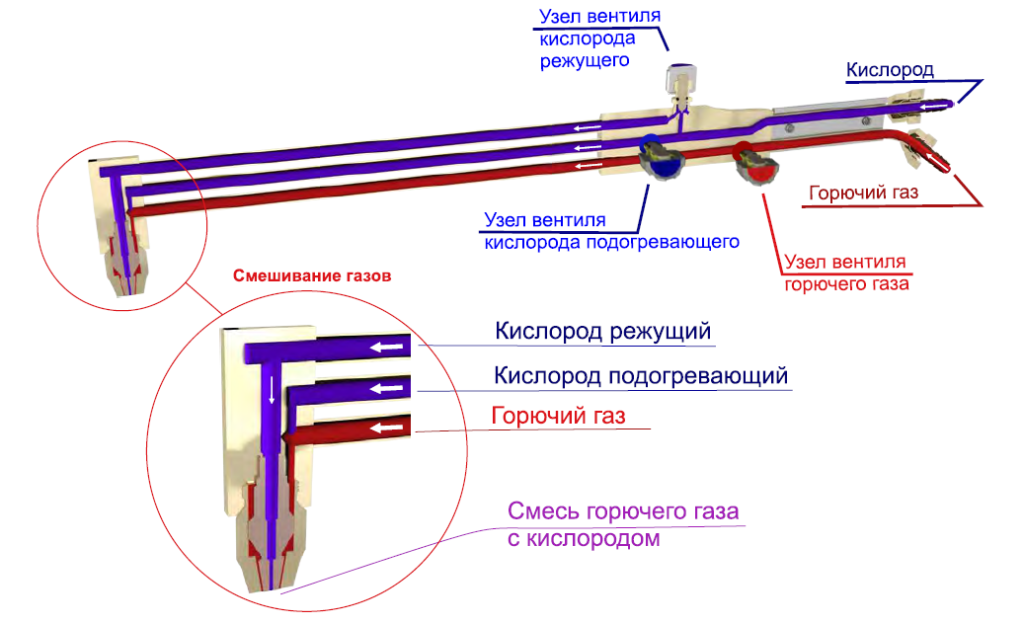

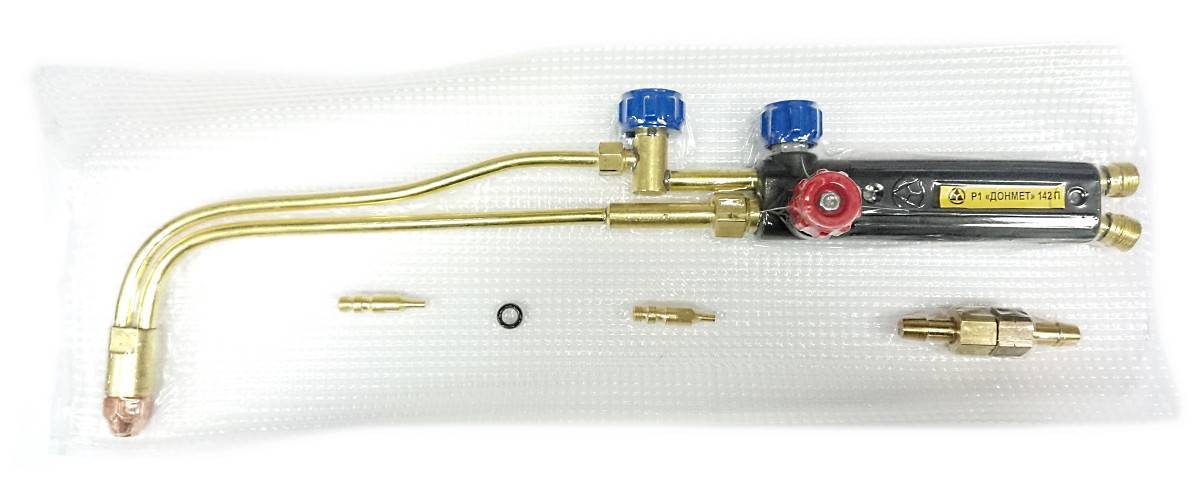

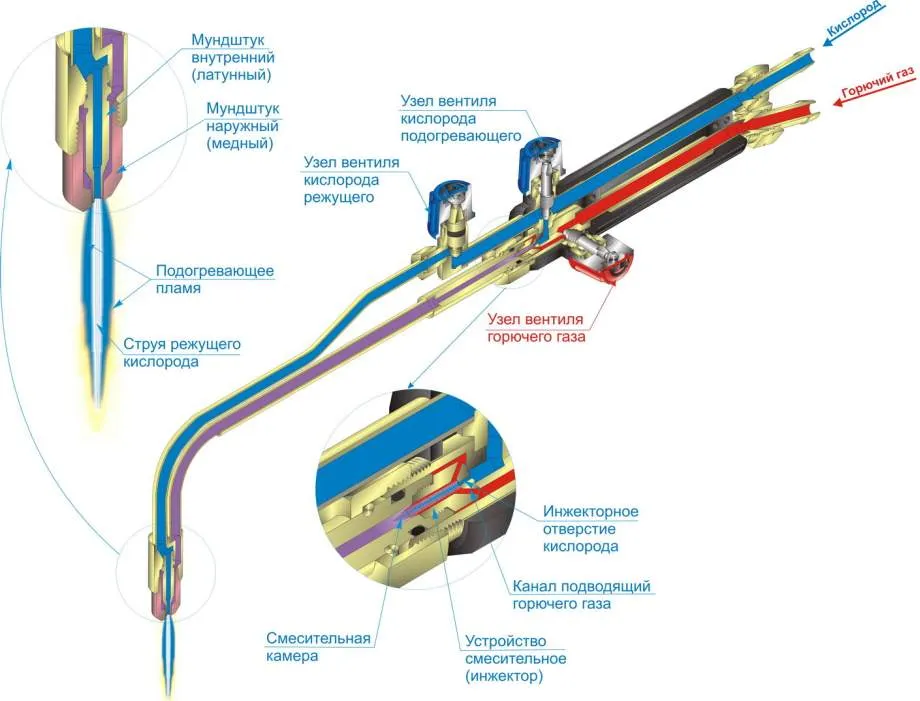

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа. Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие. Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору. Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов. Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Поджигание резака и подготовка металла

Перед тем, как начать пользоваться приобретенным газовым резаком, необходимо:

- еще раз убедиться в том, что соединения используемой запорной арматуры герметичны и не повреждены;

- очистить рабочую зону в радиусе 4-5 метров от мусора и других способных с легкостью воспламениться материалов и предметов;

- надеть полный комплект спецодежды.

Далее следует открытием клапана ацетилена на резаке и спустить находящийся в камере-смесителе кислород. Затем регулировкой вентиля достигается еле слышный выход газа. Специальная зажигалка подносится к резаку и включается. Перед резаком должно возникнуть пламя небольших размеров и желтого цвета.

Следующий этап — запуск кислорода. Она осуществляется открытием соответствующего клапана до того момента, пока цвет пламени не станет из желтого голубым. Это означает, что количество кислорода достаточное, чтобы полностью сжигался поступающий ацетилен.

Для эффективной работы подача кислорода увеличивается до того момента, когда длина находящегося внутри языка голубого пламени не превысит толщину стали, которую требуется разрезать. Если при работе резака раздается характерное «сопение» или пламя неустойчивое, следует немного сократить объем подаваемого кислорода.

До того, как начать резать металл, его поверхность следует нагреть. С этой целью резак подносят к листу стали так, чтобы внутреннее пламя находилось от него на расстоянии приблизительно 1 см. Нагревание стали выполняется до момента, когда на ее поверхности появляется лужица расплавленного материала.

ПОСМОТРЕТЬ Газовый резак на AliExpress →

Подготовка рабочего места

- комплектом приобретенного оборудования, используемого для того, чтобы резать металл;

- инструментами, которые используются для нанесения разметки и замеров (обычная линейка, рулетка, угольник, специальный карандаш);

- спецзажигалка, обычно поставляемая в комплекте с остальным оборудованием (применение спичек или обычных зажигалок запрещено).

Рабочий пост, используемый для резки газом металлов, должен быть расположен либо вне помещения, либо в цеху или мастерской, оборудованной хорошо работающей вентиляцией. При этом пол по требованиям пожарной безопасности должен быть земляным или выполненным из бетона. Также следует тщательно следить за тем, чтобы вблизи рабочего места газорезчика не находились легковоспламеняемые и огнеопасные материалы и изделия. В радиусе 5 метров от места резки металла пол или земля очищаются от мусора, тряпок, сухой травы и любых других предметов, которые потенциально могут загореться.

Как резать газовым резаком (технология)

Плавно увеличиваем струю кислорода, которая поджигает расплавленный металл. Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода (до момента, пока огонь не прорежет материал насквозь). Если реакция не началась (металл не разогрет), то следует добавить кислорода и разогреть его.

Начали резать металл и медленно передвигаемся вдоль линии реза. Все продукты обработки сдуваются струей к задней стороне зоны разрезания. Если этот поток замедляется или возвращается, то следует уменьшить скорость резки или остановиться и прогреть материал.

Полезное видео, как работать

Посмотрите видеоуроки по резке пропаном и резаком:

https://www.youtube.com/watch?v=As_aeFgXRbA

Обратный удар при газовой резке

Иногда при работе имеет место такой эффект, как обратный удар. Что это такое, что его вызывает, как избегать, смотрите в ролике ниже.

Принцип функционирования и разновидности резаков

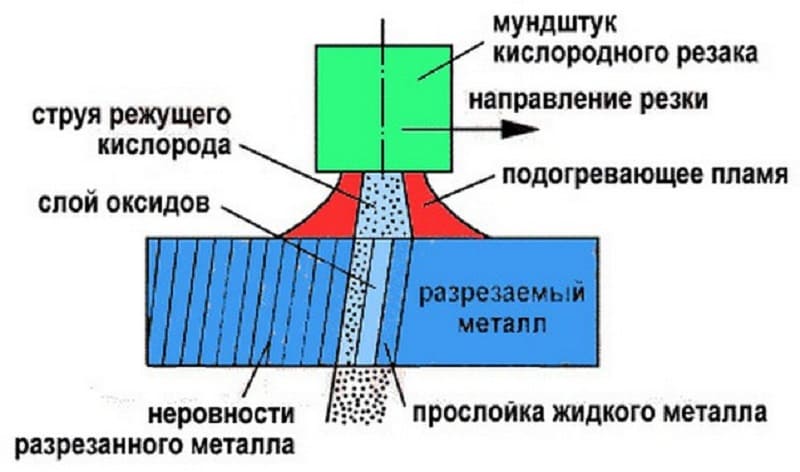

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

- Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Т. Н. Ишкулов, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: Исполнителям, впервые выполняющим резку при помощи кислородного оборудования, надо помнить, что начинать новый разрез после внезапной остановки надо с другой точки, а не там, где был процесс окончен».

Негативная деформация

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Технология резки газом

Газокислородная резка используется при раскрое стальных сплавов толщиной от 5 до 60 мм. Нагрев и плавление металла происходит за счет тепла, выделяемого при реакции окисления. В ходе реакции полоса металла сгорает с высокой скоростью в узком пучке пламени, направляемом на обрабатываемую поверхность. Продукты сгорания удаляются из зоны резания потоком газа. При подготовке и проведении процесса газокислородной резки необходимо соблюдать следующие требования:

- Тщательно очистить поверхность по линии разреза и прилегающую к ней зону на 10-15 см. Необходимо удалить следы старой краска, масложировые пятна, смазочные материалы. Наличие таких загрязнений может стать причиной возгорания или даже взрыва. Следует также по возможности зачистить ржавчину. Она выступает в роли теплоизолятора и замедляет резание.

- Со стороны тыльной поверхности разрезаемой детали следует предусмотреть свободное пространство в 5-10 см. Через него должна выходить газометаллическая струя. Если она будет отражаться обратно на деталь, возникнет нежелательная турбулентность газового потока. Это отрицательно скажется на скорости резания и может привести к термической деформации заготовки.

- Нельзя отклонять резак от вертикали более чем на 5°. Это приведет к искажению формы факела, снижению точности реза и качества поверхности.

- Требуется высокая квалификация и значительный практический опыт газосварщика. Только тогда можно гарантировать высокую точность реза и достаточную производительность.

Без матчасти никуда

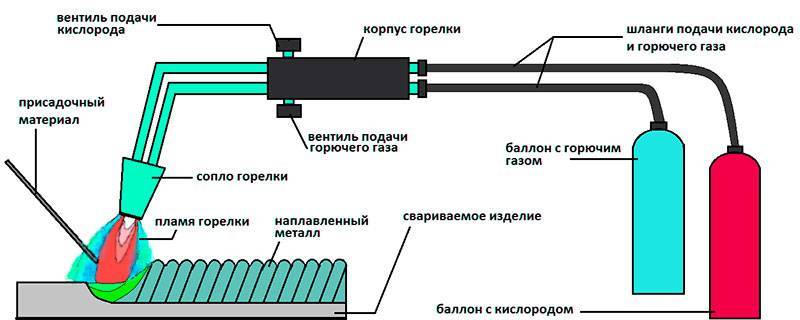

Физика процесса следующая: металл, который нужно резать, разогревается за счет подаваемой горящей газовой смеси. Металл в итоге сгорает в струе чистого кислорода, который подается под давлением из сопла в зону резки.

Процесс резки металлов.

Процесс резки металлов.

Процесс резки делится на два этапа:

- Разогрев рабочей зоны до температурного уровня горения металла. Металл греется за счет пламени в факеле, получаемого в результате смешивания кислорода с горючим газом.

- Сам процесс сгорания нагрет ого металла в техническом кислороде с последующим удалением шлака от горения из рабочей зоны.

Самое важное правило работы автогена – это точное соблюдение температурного режима. Горение должно происходить при меньшей температуре, чем плавление

В противном случае металл начнет плавиться и стекать до того, как гореть, то есть резаться. Такое правило несложно соблюдать при работе с низкоуглеродистыми сталями – температура их плавления очень высока.

А вот цветные металлы и чугун начинают плавиться при довольно низкой температуре, с ними работать автогеном чрезвычайно трудно. Легированные стали также не поддаются газовой резке, при ее производстве всегда учитываются допустимые дозы легирующих добавок – примесей, углерода и т.п. При превышении уровня этих доз горение стали в кислороде нестабильное, с перерывами или вообще прекращается.

Резка металла пропаном и кислородом

- Металлоконструкции

- Резка металла

- Плазменная резка металла

- Газокислородная резка металла

- Продольная резка металла

- Ленточнопильная резка металла

- Рубка металла гильотиной

- Художественная резка металла

- Фигурная резка металла

- Поперечная резка металла

- Продольно-поперечная резка металла

- Резка металла газом

- Гидроабразивная резка

- Лазерная резка металла

- Резка листового металла

- Резка по металлу

- Лазерная резка металла на заказ

- Резка металла по размерам заказчика

- Резка металла водой

- Резка металла пропаном и кислородом

- Электроэрозионная резка металла

- Цены на резку металла

- Струйная обработка металла

- Полировка металла до зеркального блеска

- Покраска металла

- Гибка металла

- Сверление отверстий в металле

- Изготовление деталей

- Токарные работы

- Сварка металла

- Производство стальных деталей

- Вальцовка листового металла

- Металлообработка ЧПУ

- Металлоконструкции для метро

- Хомуты стальные

Профессиональная газовая резка: услуги резки металла кислородом и пропаном

Компания «Металлообработка 24» предлагает широкий спектр услуг, в том числе и такую, как кислородная резка металла.

Являясь одним из наиболее распространенных видов металлообработки, газокислородная резка отличается высокой эффективностью и производительностью.

В нашей компании газовая резка металла пропаном и кислородом осуществляется в самые короткие сроки, с неизменно высоким качеством.

Как режут металлы горящим пропаном и кислородом: технология процесса

Резка металлов газом требует нагревания металлической поверхности до нужной температуры, которая зависит от разновидности металла. Материал должен иметь температуру горения меньше, чем температура его плавления. При игнорировании этого правила расплавленный, но не сгоревший металл с большим трудом удаляется из разреза, а кромки реза выглядят неаккуратно.

После нагревания металла происходит собственно резка. При соприкосновении с раскаленной поверхностью газ, поступающий из резака, немедленно воспламеняется, и начинается процесс раскроя металла.

Во время раскроя металлоизделий газорезкой используется кислород, при помощи которого разрезается металл, и пропан, выступающий в качестве подогревателя металлических поверхностей. Резка металла пропаном неосуществима, а резка металла кислородом без участия пропана возможна далеко не для всех видов металлов. Оптимальной является комбинированная газовая резка металлоконструкций – пропаном и кислородом; именно в таком случае достигается максимальная эффективность работы. Единственным ограничением подобного способа разделения металла на фрагменты является толщина материала.

Кислородно-пропановый вид резки наиболее успешно применяется для обработки низкоуглеродистых и низколегированных сталей и титановых сплавов.

Стоимость резки изделий из металла в нашей компании

Предлагаемая нашей компанией цена на кислородно-пропановую резку металла является одной из самых выгодных в Москве. Стоимость работ зависит от объема партии и вида обрабатываемого металла. Чтобы получить дополнительную информацию и рассчитать итоговую цену конкретного заказа, позвоните нашему специалисту по указанному контактному телефону.

Вы также можете оставить заявку на резку металла прямо на сайте, заполнив соответствующую форму.

Резка металла кислородно-пропановым резаком

При возникновении необходимости работы с толстослойным металлом используется газовый резак. Он осуществляет разрез металлического листа с помощью горячей пламенной струи. Она формируется благодаря смешению двух газов — это пропан и кислород.

Кислородно-пропановым резаком невозможно осуществить резку высокоуглеродистых металлов, меди и ее сплавов, алюминия. Спектр материалов, поддающихся воздействию, ограничен низкоуглеродистыми сталями марки от 08 до 20Г по ГОСТу (1050-60) и среднеуглеродистым — от 30 до 50Г2 (ГОСТ 1050-60).

Пропановый резак раскраивает металл, имеющий толщину не более 300 мм.

Для работы необходимо иметь

- кислородные шланги высокого давления

- баллоны с пропаном и кислородом

- мундштук

- резак

Все детали газового оборудования стандартные и при поломке могут быть заменены.

Подготовка к работе

Перед началом работ необходимо убедится в безопасности: на одежде, полу, окружающих поверхностях должны отсутствовать следы масла и прочие легковоспламеняющиеся вещества. Далее следует осмотреть газовое оборудование на предмет полной комплектации и исправности. Следующие шаги помогут привести оборудование в режим готовности:

Продуйте все шланги высокого давления газом для удаления пыли и грязи, прежде чем начнете подсоединять их. Проверьте подсос в каналах резака. Прикрепите с помощью ниппеля и гайки кислородный шланг к штуцеру с правой резьбой. Пропановый шланг прикрепите к левому штуцеру; Проверьте, нет ли утечки газов в разъемных соединениях; Проверьте исправность манометров

Обратите внимание на герметичность газовых редукторов

Начало работы

Расход кислорода при резке металла в 10 раз выше, чем расход пропана.

- Закройте все вентили резака и выставьте на редукторах рабочие атмосферы: на кислородном – 5, на газовом – 0,5.

- Откройте пропановый баллон на четверть и подожгите.

- Уприте сопло резака под наклоном в металлическую поверхность и плавно откройте регулирующий кислород.

- Переходите к процессу регулировки пламени: поочередно открывайте кислород и газ, пока пламя не приобретет синий цвет и у него не появиться коронка.

- Силу пламени выбирайте исходя из толщины металла.

Процесс резки

- Начинайте резку металла с той точки, от которой должен пойти разрез.

- Разогрейте эту точку до температуры возгорания металла (1000-1300 C). Когда металл воспламенится (поверхность при этом будет выглядеть мокрой) откройте вентиль режущего кислорода и пустите узконаправленную струю.

- Плавно ведите резак кислородный по линии разреза, под углом 84-85° в противоположную сторону от резки. Если толщина метала больше 95 мм, сделайте отклонение на 7-10°.

- После того, как линия разреза достигла 15-20 мм, измените угол наклона на 20-30°.

При правильном выборе скорости перемещения газового резака поток искр и шлака вылетает из разреза прямо вниз, кромки при этом получаются чистыми, отсутствуют подтеки и наплавления.

Если в процессе выполнения работы у вас оборвался кислородный шланг – не паникуйте. Закройте подачу пропана, а затем оба баллона. Исчезнувшее в процессе регулировки пламя нужно разжечь повторно, предварительно закрыв вентили резака.

Техника безопасности при резке и сварке

Разработанные четкие правила техники безопасности позволили сделать процесс контролируемым, жизнь и здоровье резчиков и окружающих стала вне опасности:

- Использование специальной маски с светофильтрами, респиратора и защитного костюма.

- Допуск к работам лиц, достигших возраста 18 лет и прошедших специальный курс по газовому делу, имеющие удостоверение с отметкой на проведение данного вида работ.

- Обмыливание на плотность всех соединений аппаратуры, трубопроводов и арматуры для предотвращения утечки газа.

- Использование специальных тележек и носилок для перемещения отдельных баллонов. Отсутствие ударение баллонов друг о друга при транспортировке.

- Не допускается попадание на кислородный редуктор, вентиль или шланг сжиженного газа, жиров, масла.

- Запрещается открывание замасленными руками редуктора и вентиля кислородного баллона.

- Перед началом работ необходимо выпускать через резак смесь газа и воздуха, образующуюся в шланге. Таким образом предотвращаем появление обратного удара в шланг и редуктор.

- Прогрев металла только сжиженным газом без кислорода строго запрещается.

Разновидности ручных резаков для газовой резки

На практике используют резаки разных размеров и различной конфигурации, но все они работают по одному принципу. Ручные газовые резаки (ГР) удобно классифицировать по нескольким характеристикам, например:

- Вид горючего газа (он определяет температуру пламени). В качестве разогревающего газа используют ацетилен, метан, пропан, МАФ (сжиженный газ), жидкое горючее (например, керосин). В частном хозяйстве наиболее востребованы пропановые аппараты.

- Принцип смешения кислорода и горючего газа. По способу доставки горючего газа различают эжекторные (визуально с двумя трубками) и безэжекторные (с тремя трубками) модели.

- По типу подачи режущего кислорода бывают вентильные или рычажные конструкции.

ГР различаются и по мощности (по толщине реза), что видно по следующей маркировке:

Маркировка Р1. Инструмент малой мощности для разрезания металла толщиной 10-100 мм.

Принцип получения пламени и устройство струи

Принцип получения пламени и устройство струи

- Р2. Модель средней мощности для заготовок толщиной до 200 мм.

- Р3. Инструмент высокой мощности справится с толщиной до 300 мм. Существуют образцы с повышенной толщиной резки, до 500 мм.

Как резать газовым резаком (технология)

Плавно увеличиваем струю кислорода, которая поджигает расплавленный металл. Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода (до момента, пока огонь не прорежет материал насквозь). Если реакция не началась (металл не разогрет), то следует добавить кислорода и разогреть его.

Начали резать металл и медленно передвигаемся вдоль линии реза. Все продукты обработки сдуваются струей к задней стороне зоны разрезания. Если этот поток замедляется или возвращается, то следует уменьшить скорость резки или остановиться и прогреть материал.

5 Резка стали газовым резаком

Ручку клапана газовой резки медленно отпускают вниз – подают струю кислорода, поджигающую расплавленный металл. Если сразу начинает происходить бурная реакция, то сталь загорелась и можно продолжать постепенно увеличивать давление кислорода, пока его струя не прорежет материал насквозь. Когда реакция не идет – металл разогрет недостаточно, чтобы возгореться в струе кислорода. Необходимо в нагревающее пламя добавить кислорода и дать ему возможность разогреть сталь.

Когда струя кислорода начнет резать, мундштук резака начинают медленно передвигать вдоль линии реза. При этом почти все продукты обработки (расплавленный шлак, искры) сдуваются струей к задней стороне зоны разрезания как показано на видео. Если этот поток возвращается обратно или замедляется, то надо уменьшить скорость перемещения резака или остановить его и прогреть материал еще больше (работать лучше очень медленно, нежели пытаться резать слишком быстро). Резку продолжают до завершения намеченного отреза или разделения металла.

Как работать кислородно-пропановым?

При работе пропановым резаком необходимо соблюдать общие рекомендации по газовой резке, изложенные выше. Кроме того, есть и ряд специфических для пропана правил.

Перед запуском инжекторной модели следует проверить чистоту подводящих каналов и степень разрежения, создаваемую кислородным потоком. Она должна быть достаточной образования качественной рабочей смеси в заданных пропорциях.

Делают это таким образом:

- убедиться в том, что вентили на горелке и на баллонах находятся в закрытом положении,

- снять пропановый подводящий шланг с ниппеля,

- открыть вентиль на кислородном баллоне, выставив рабочее давление,

- отрыть кислородный вентиль на резаке,

- приложить палец к входному ниппелю для пропана,

- палец должно ощутимо прижимать к ниппелю потоком входящего воздуха,

- закрыть вентиль на баллоне с кислородом и на резаке,

- присоединить подающий пропановый шланг, затянуть хомут.

При работе с пропановым резаком нужно действовать в таком порядке:

- убедиться в том, что вентили на резаке закрыты,

- осмотреть оборудование, включая шланги, манометры, вентили и баллоны на предмет отсутствия механических повреждений, а также нарушения герметичности,

- открыть вентиль на кислородном баллоне, выставив по манометру заданное давление,

- открыть вентиль на пропановом баллоне, выставив по манометру заданное давление, обычно соотношение по давлению между кислородом и пропаном 10:1,

- немного открыть кислородный вентиль разогревающей горелки и вентиль пропана,

- специальной зажигалкой поджечь рабочую смесь,

- отрегулировать факел по цвету, интенсивности и форме,

- прогреть начало разреза, контролируя температуру визуально или пирометром,

- открыть вентиль режущего кислорода,

- рычагом подать кислород и приступить к раскрою или разборке.

Во время работы резчик должен постоянно контролировать степень подогрева заготовки, форму и цвет пламени

После завершения разреза чрезвычайно важно следовать правилам выключения горелки:

- отпустить рычаг,

- закрутить вентиль режущего кислорода,

- перекрыть подачу пропана,

- закрутить разогревающий кислородный вентиль,

- закрутить баллонные вентили,

- открутив вентили на горелке, стравить газ, оставшийся в подающих шлангах.

Эта последовательность действий должна быть выучена наизусть и выполняться автоматически.

Газовый резак по металлу: разновидности

Газовые резаки подразделяются на виды по различным параметрам. Основные из них следующие:

по разновидности горючего газа:

- ацетилен;

- метан;

- пропан-бутан и т. п.

- по принципу смешения кислорода с горючими газами:

- безинжекторные;

- инжекторные;

- по основному назначению:

- для резки под водой;

- для резки толстого материала;

- для прорезания отверстий;

- универсальные;

- по виду резки:

- копьевые;

- кислородно-флюсовые;

- поверхностные;

- разделительные.

В настоящее время наиболее популярны газовые резаки универсального типа. Их отличают следующие положительные качества — они:

осуществляют резку в любом направлении при толщине материала, мм: 3…300; достаточно просты в эксплуатации; весьма устойчивы; хорошо выдерживают обратные удары; имеют небольшую массу.

Пропановый

Газовым пропановым резаком можно производить раскрой металла толщиной листа до 300 мм. Оборудование обладает целым набором технических характеристик, способствующих его длительной эксплуатации. Многие детали являются легко сменными и, при необходимости, могут быть заменены прямо в процессе производства работ (не покидая рабочего объекта). В большинстве случаев, возможна замена на аналоги. Кроме того, пропан имеет сравнительно невысокую стоимость. Это делает ещё более выгодным использование пропановых резаков.

В качестве примера рассмотрим пропановые горелки «Маяк 2-01» и «РС-3П».

«Маяк 2-01» используется для ручной разделительной, кислородной резки низколегированных и углеродистых сталей.

Его технические характеристики:

- толщина разрезаемой стали, мм: 3…100;

- горючий газ: пропан;

- диаметр рукава, мм: 9/9;

- длина, мм: 580;

- масса, кг: 1,3.

Комплект поставки пропановых мундштуков:

- наружный №1;

- внутренний №1(для резки металла толщиной, мм: 8…15) — установлен на резаке;

- в комплекте ЗИП:

- №2 (15…30 мм);

- №3 (30…50 мм);

- №4 (50…100 мм).

«РС-3П» — это газокислородный, инжекторный гаджет, предназначенный для ручной резки низколегированных и углеродистых сталей.

Его технические характеристики:

- толщина разрезаемой стали, мм: ≤ 200;

- применяемый газ: пропан / метан;

- длина, мм: 500;

- климатическое исполнение: УХЛ 1 и Т 1 по ГОСТ 15150;

- температура эксплуатации, °С:

- при работе на ацетилене: + 45…минус 40;

- при работе на пропан-бутане: +45ºС…минус 15;

масса, кг: 1,05.

Ацетиленовый

Резаки ацетиленовые предназначены для ручной разделительной, кислородно-ацетиленовой резки углеродистых и низколегированных сталей. Классические – это резаки инжекторного типа:

Смешивание газов в них происходит в инжекторной камере, которая расположена около ручки.

Толщина разрезаемого этим оборудованием металла зависит от номера мундштуков на резаке:

- типа Р1 (например «Р1-01») комплектуются мундштуками, позволяющими резать металл толщиной до 50 мм;

- типа Р2 («Р2-01», «Маяк-1-01») комплектуются мундштуками, обеспечивающими раскрой металла толщиной до 200мм.

Газовый резак портативный

Многие имели возможность наблюдать нелёгкий труд газосварщиков, перевозящих на разнообразных тележках к рабочему месту большие и неподъемные баллоны с горючим газом и кислородом. Для создания мобильности, резак подсоединяется к баллонам посредством длинных шлангов. Неудобно и довольно тяжело работать с таким аппаратом. Причём, наибольшее неудобство создают именно эти длинные шланги.

Совершенно другое дело, если в вашем распоряжении небольшой переносной, инжекторного типа газовый резак портативный. Его перемещает с места на место 1 человек. При необходимости он может поднять его на значительную высоту. В комплект такого гаджета входит:

- газосварочная горелка либо резак;

- короткие шланги длиной до 5 метров;

- 2 кислородных баллона ёмкостью по 5 литров;

- 1 пропановый баллон, емкость которого может быть: 2, 3 или 5 литров.

Баллон с кислородом и горючим газом.

Широко распространены газовые резаки, имеющие крепление непосредственно на баллоне. Они, осуществляя нагрев поверхности до Т = 1300 °С, часто применяются в различных бытовых целях (например, для сварки металлов с низкой температурой плавления). Создаваемая ими температура нагрева достаточна для размягчения следующих металлов:

Для комфортной эксплуатации газовые резаки комплектуются креплением на баллончик и оснащаются пьезоподжигом. Эти гаджеты автономны и компактны. Благодаря чему их удобно использовать и на улице, и в гараже. Устройства весьма универсальны:

- ими удобно разжигать костёр на открытом воздухе в пасмурную погоду;

- они используются для разогрева замерзшего навесного замка в воротах загородного дома или дачи и во многих других случаях.

Безинжекторная модель газового резака, портативный газовый резак по металлу