Часто задаваемые вопросы:

Что делает этот калькулятор?

Smartcut.pro позволяет составить оптимальную схему раскроя линейных изделий (арматура, брус, кабель, веревка и т.п.).В калькуляторе раскроя используется наш алгоритм расчета с наилучшим полезным выходом и минимальными отходами.

API v2

API v1

Only for PRO

Request URL: https://smartcut.pro/api_cut.php Request Method: GET / POST Request parameters: api_token: 3d2706bbc69168ecd75db8449f272287 (example) params: -l 0 -s 2 -b 10000:100 -c 5600-4 3400-8 3500-4 4600-8 3300-12 (URL encode) Example request link: https://smartcut.pro/api_cut.php?api_token=3d2706bbc69168ecd75db8449f272287& params=-l%200%20-s%202%20-b%2010000:100%20-c%205600-4%203400-8%203500-4%204600-8%203300-12 Response:

Как быстро ввести список деталей, например из Excel?

Пример задачи для калькулятора линейного раскроя:

Например, вам необходимо разрезать 6 метровые доски на: 23шт по 1.2м, 12шт по 2.3м, 6шт по 3м и 17шт по 0.8м. Как израсходовать наименьшее количество исходных досок и минимизировать отходы?

Существует ли оффлайн версия или мобильное приложение с калькулятором?

Нет. Веб версия калькулятора адаптивна для всех типов устройств и максимально оптимизирована для быстрой загрузки при медленном интернете, что исключает необходимость создания мобильного приложения или оффлайн версии калькулятора.

Как разместить калькулятор у себя на сайте?

Вставьте этот код на страницу своего сайта:<iframe width=”100%” height=”500″ src=”https://smartcut.pro/ru/”></iframe>

Раскрой с угловым разрезом. Раскрой с торцами под углом(как у рамок картин):

В случае наличия двух видов отрезков с разными углами (например 30 и 60 градусов), надо делать два отдельных расчета для каждого вида отрезков. Когда же угол у всех отрезков одинаковый (например 45 градусов), то такая задача по раскрою решается, как обычно, одним расчетом.Например, имеется задача: из заготовок длиной 2м нарезать 4 вида отрезков: с длиной 79см/75см(наружняя/внутренняя длина), 59/55см, 39/35см и 29/25см.Решение: в калькуляторе указываем СРЕДНЮЮ длину отрезков: 77см, 57см, 37см и 27см а длину заготовки задаем 1,98м (длина заготовки для раскрой 2м минус разница между максимальной и средней длиной любого отрезка, это (59-57) = 2см). В полученной карте раскроя точки разреза необходимо отмечать как на рисунке:

Планируется ли разработка раскроя листов (2д раскрой)?

Да, в скором будущем.

Что означает колонка “Название”?

Название детали, отображаемое на карте раскроя. Может включать в себя любую информацию: маркировку, размер сечения, номер детали и тп. Это не обязательный параметр.

Расчет раскроя металла, минимизация отходов

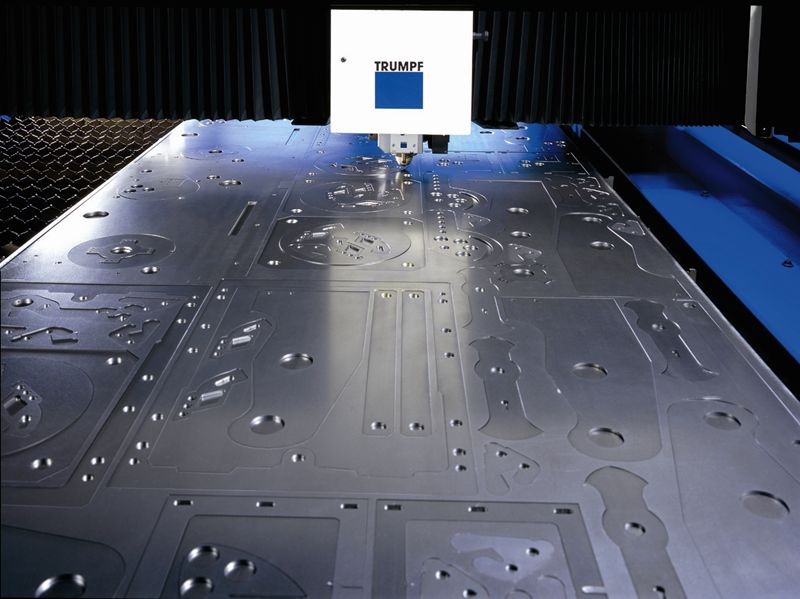

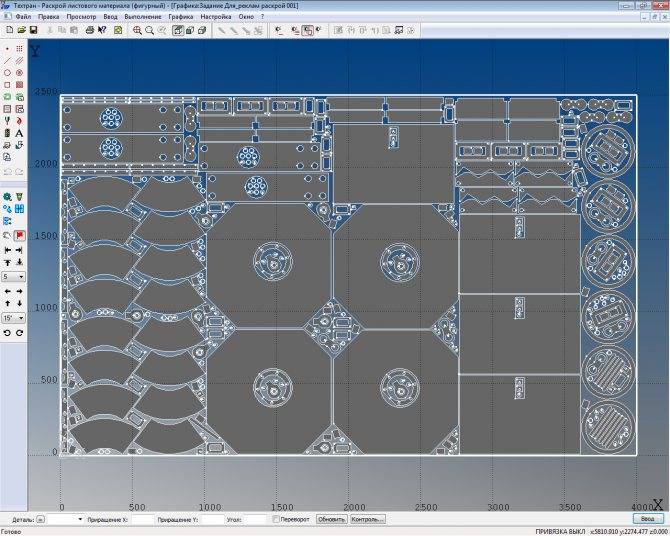

Первый этап – формирование карты раскроя. Это схема расположения контуров деталей (заготовок) на листовом металле. Делается в ручном режиме, либо с использованием программных комплексов. Последний вариант предпочтителен, так как карта раскроя получается оптимальной

Это важно для потокового производства, когда нужно учитывать деловые остатки, которые уменьшат объем невозвратных отходов

Принципы формирования карты раскроя металла.

- Размещение однотипных заготовок позволяет использовать материал максимально эффективно.

- Сначала размечаются габариты длинных и широких деталей, затем остальные заготовки заполняют свободное пространство.

- Совмещение контуров для оптимизации порезки, меньше проходов резака или лазерной головки.

- Технологическая ширина реза. Для тепловой обработки она составляет 3-5 мм от фактической ширины. При механическом раскрое не учитывается.

- Чем больше стальной лист, тем выше коэффициент использования. Это отношение площади заготовок к площади листа.

Учитывается, какой станок или другое оборудование выбрано для раскроя металла. Основной параметр – максимальная и минимальная ширина реза, возможность изменения этой величины. Основание для выбора технологии – требования к качеству получаемой заготовки

Так, для высокоточного производства важно отсутствие конусности среза, либо минимальное значение этого параметра

Важно: для изготовления деталей разной толщины рекомендуется составлять несколько карт, а также рассчитывать параметры оборудования. Это нужно для оптимизации процесса, повышения скорости обработки, качества изделий

Основные способы раскроя металла

На производстве для оптимизации раскроя металла подбирают наиболее выгодную технологию разделения металлопроката на заготовки. К примеру, преимущество использования газовой резки или дисковых ножниц заключается в том, что заготовки для производства изделий могут размещаться в любом месте листового металла. Если же для раскроя материала применяются гильотинные ножницы, то появляется ряд ограничений по выбору места расположения контура заготовки. Она должна располагаться таким образом, чтобы обеспечивалась возможность выполнения прямолинейного реза по длине и ширине листа и прямого раскроя под углом.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Для промышленного производства больших партий изделий логичнее применять комбинированный способ раскроя. В этом случае заготовки различной формы комбинируют таким образом, чтобы их можно было сложить в прямоугольники с минимально возможными размерами. С помощью таких прямоугольников производится оптимизация заполнения листа металла.

Методика рационального заполнения листа по ширине обеспечивает снижение объемов отходов некратности. Неиспользованная часть листа в этом случае будет иметь меньший размер, чем при расположении форм по длине листа. Необходимо подобрать комбинацию заготовок таким образом, чтобы сумма их размеров способствовала наиболее полному заполнению меньшей стороны листа. Такую же методику применяют и для выполнения разметки по длине листа.

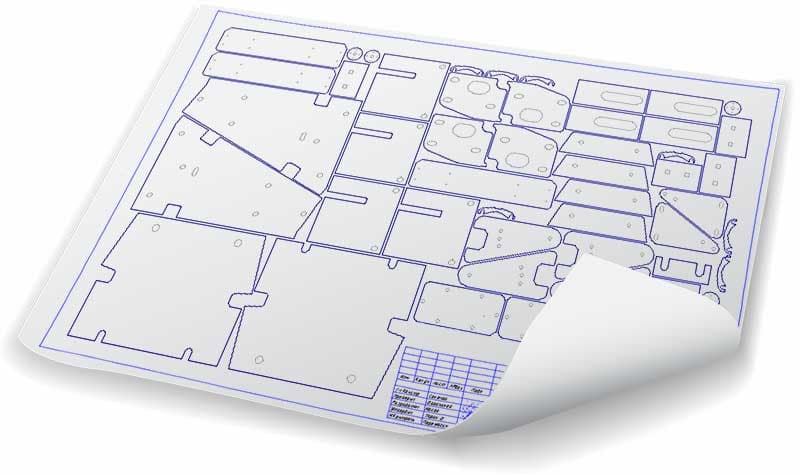

Способ разметки путем формирования размерных последовательностей предполагает размещение заготовок для раскроя от более габаритных к мелким. Задачу оптимизации раскроя металла решают особые технологические группы. Они получают от производственных единиц заявку на месяц, в которой указываются требуемые виды заготовок. Заявка содержит номер заказа, чертежи готовых изделий, марку металла и нормативы его расхода. На основании полученных чертежей сотрудники технологических групп группируют изделия по маркам металла и необходимой толщине заготовок.

После этого, с учетом размеров листов металла, который присутствует на складе предприятия, составляются карты раскроя. Вначале рассчитывается приблизительное количество необходимых листов металла. Затем технологи вычерчивают в наиболее удобном масштабе их габариты. В таком же размере необходимо выполнить раскрой шаблонов для изготовления заготовок на бумаге. Вырезанные трафареты комбинируют на чертежах листов металла таким образом, чтобы минимизировать объемы расходов.

После завершения работ над технологичными картами раскроя оформляется комплектовочная ведомость. На основании данных такого документа нужно подобрать металл и передать его вместе с документацией в цех. Для исполнителя процесса производства заготовок рабочим документом выступает карта раскроя. Если для того, чтобы изготовить нужное количество заготовок понадобится лишь часть целого листа металла, то оставшийся материал, который называют «деловым отходом», возвращается на склад с внесением соответствующей записи в учетные документы.

Описанный выше способ раскроя металла называют оперативным, так как он основан на получении информации о наличии материала на складе. На производстве может использоваться и способ перспективного раскроя. Он применим для серийного производства повторяющихся изделий. Технологичные карты в этом случае составляются ориентировочно за 6 месяцев до даты выпуска партии продукции и по ним оформляют заказ на мерный лист.

Карты раскроя не составляются, если заготовки производятся не из листового, а из профильного проката. Прутки, швеллеры, уголки и другой прокат выдается на производственные участки в мерах длины с учетом размеров заготовок и норм припуска на раскрой. После завершения резки остатки маркируются и передаются на склад. Чтобы оптимизировать расход профильного проката, заготовки из металла следует производить централизованно. Подбор материалов осуществляется в зависимости от марки, профиля и размеров таким образом, чтобы заготовка была кратной габаритам металлопроката.

Механизированная резка металла

В промышленности применяют следующие способы раскроя металла: газокислородную, плазменную, лазерную и механическую резку.

В первом случае металл разрезается струей горящей ацителеново-кислородной смеси. Таким способом режут трубы, металлический профиль, листы толщиной от 2-3 мм. Газовые резаки не пригодны для обработки тонкого проката, кроме того, место отреза нуждается в дополнительной обработке.

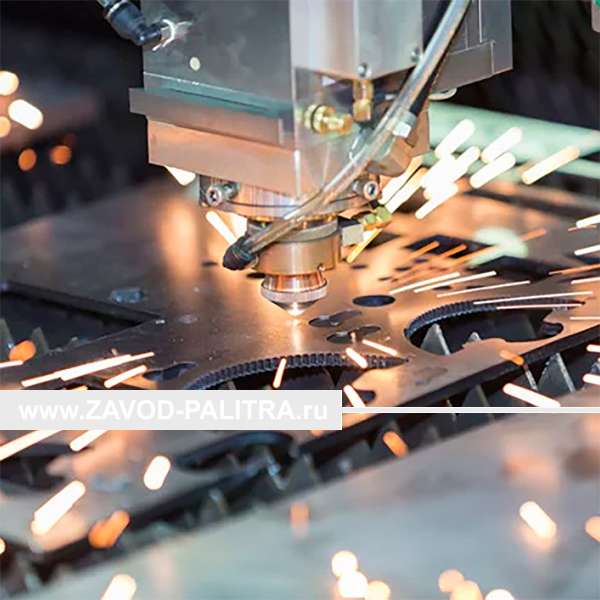

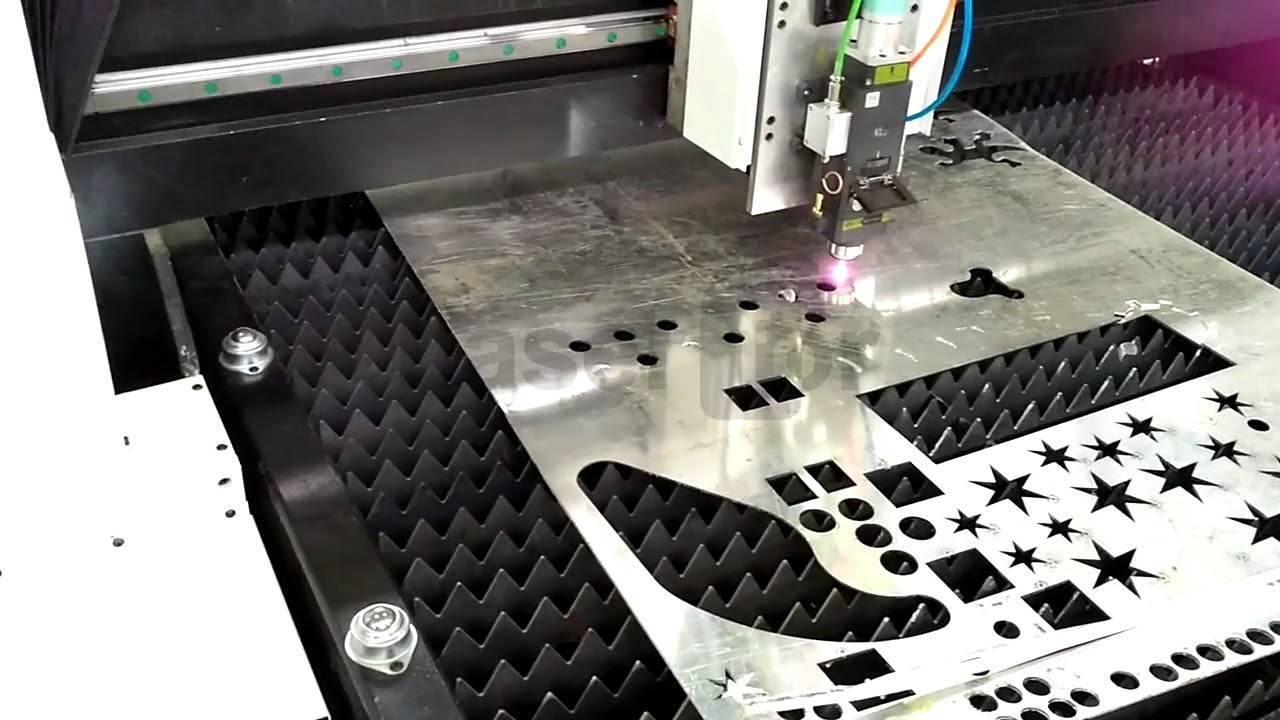

Плазменный и лазерный раскрой осуществляется на специальном оборудовании. К достоинствам такого способа относятся высокая скорость обработки, возможность работать с прокатом разной толщины, высокая точность. Линия раскроя после плазменного и лазерного оборудования не требует удаления заусенцев.

Главный недостаток таких способов резки листового металла – высокая стоимость оборудования. Лазерные и плазменные станки применяют в массовом производстве.

Механический раскрой рулонного и листового проката осуществляется на гильотинных ножницах и станках продольно-поперечной резки. Оборудование применятся для обработки стали, меди, алюминия, других металлов толщиной от 0,7 мм.

Резка осуществляется прокатом между роликами из закаленной инструментальной или быстрорежущей стали. К преимуществам раскроя на таком оборудовании относятся:

- Возможность обрабатывать прокат с оцинковкой или полимерным напылением. В процессе резки металл не нагревается до температуры плавления защитного покрытия. Защитный слой не повреждается.

- Чистая линия отреза. Роликовый режущий инструмент не оставляет заусенцев и других дефектов, места раскроя не нуждаются в дополнительной обработке.

- Возможность резки листа и рулона на несколько полос одновременно. На станки можно устанавливать несколько роликовых ножей для резки листа и рулона на несколько полос.

- Возможность ручной и автоматической обработки. Станки продольно-поперечной резки могут оснащаться блоками автоматизации, которые позволяют задавать длину полос и количество заготовок.

Резка металла на станке

Оборудование для механической резки листового металла легко встраивается в автоматизированные линии. Кроме станков продольно-поперечной резки в состав технологичной производственной линии могут входить:

- Размотчики рулонного метала для подачи проката на станок.

- Гильотинные ножницы для поперечного отреза раскроенных штрипсов.

- Оборудование для упаковки в защитную пленку.

- Смотчики разрезанных штрипсов.

Оборудование применяется в штучном, мелкосерийном и серийном производстве. Выпускают мобильные станки с ручным приводом для раскроя металла на месте, оборудование с электроприводом для стационарных мастерских и цехов.

Производительность механизированных способов резки металла в 10-20 раз выше ручного производства. Применение станков снижает себестоимость продукции и время на производство.

Еще одно преимущество оборудования – снижение количество отходов. Припуск для раскроя роликами составляет всего 2-2,5 мм. Это позволяет значительно экономить сырье, что особенно заметно при серийном производстве.

Линия резки металла

Оборудование механической резки применяется в изготовлении:

- Евроштакетника.

- Профилированного листа для обшивки фасадов, кровельного покрытия, изгородей.

- Заготовок для сэндвич-панелей.

- Другой продукции.

Компания «МОБИПРОФ» выпускает ножницы по металлу, станки механизированной продольно-поперечной резки с ручным и электрическим приводом. Инструменты соответствуют стандартам качества и безопасности, сертифицированы по ГОСТ.

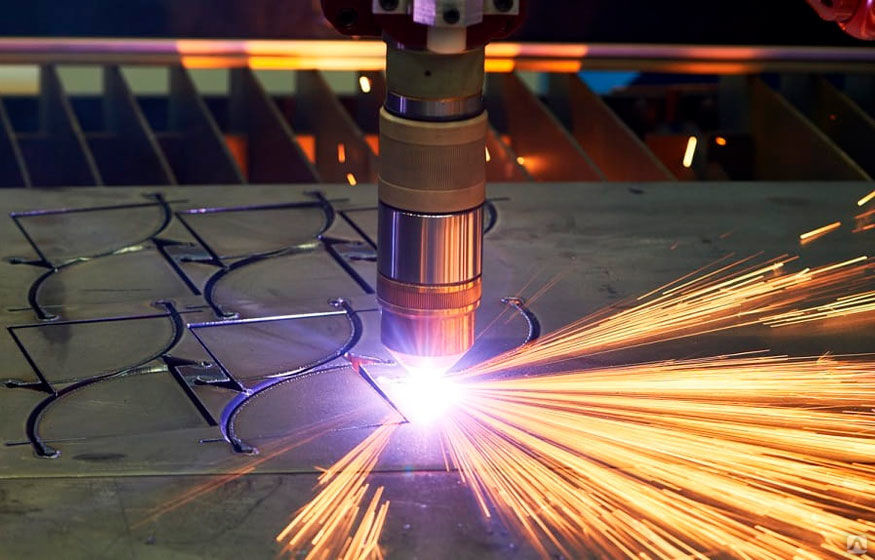

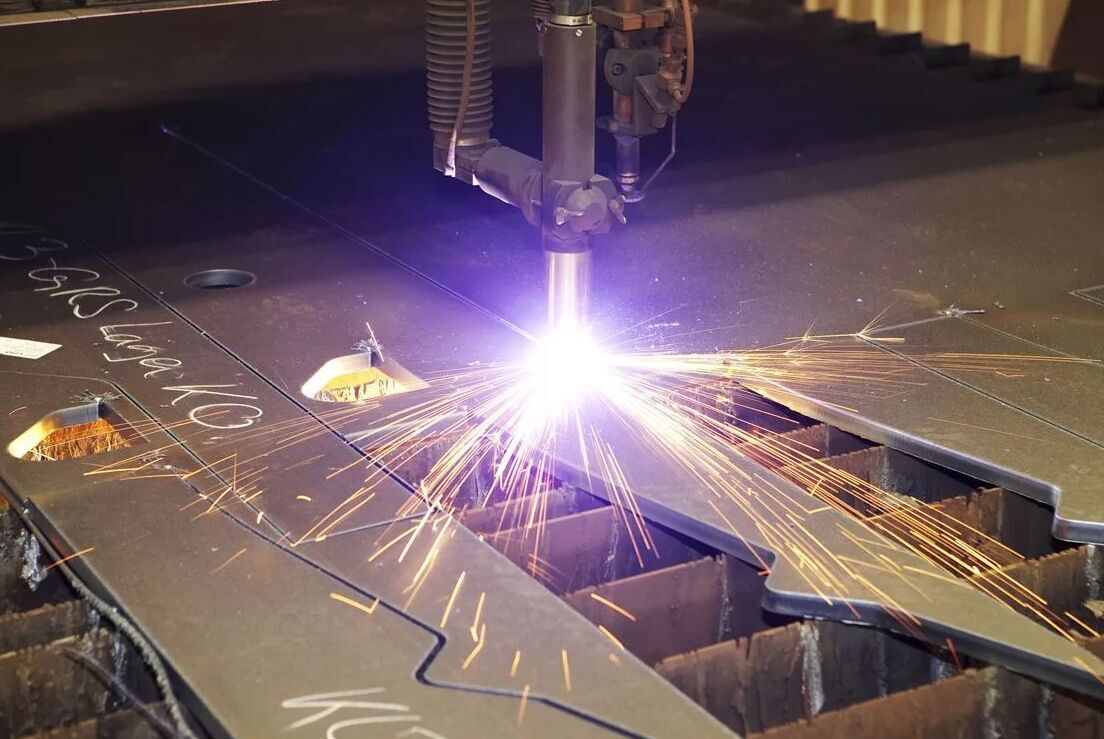

Принцип работы, технология и оборудования для плазменного раскроя металла

Между электродом и соплом активируют электрическую дугу. Через сопло проходит газ – кислород или воздух его рабочее давление составляет 5 – 8 ат. При контакте газа и электрической дуги, происходит его разогрев до температуры до 30 000 °C. Таким образом, струя газа трансформируется в пучок плазмы. Который и выполняет функцию раскроя.  Отличительной чертой этого метода раскроя металла, является то, что металл не выгорает, как, например, при газовой резке, а просто испаряется и это требует дополнительных мер по защите персонала и окружающей среды. На практике применяют два типа оборудования для плазменно – воздушной резки металла – ручное и автоматизированное. На первом выполняют операции раскроя металла без применения каких-либо средств автоматизации, и на первый взгляд, она напоминает газопламенный метод раскроя.

Отличительной чертой этого метода раскроя металла, является то, что металл не выгорает, как, например, при газовой резке, а просто испаряется и это требует дополнительных мер по защите персонала и окружающей среды. На практике применяют два типа оборудования для плазменно – воздушной резки металла – ручное и автоматизированное. На первом выполняют операции раскроя металла без применения каких-либо средств автоматизации, и на первый взгляд, она напоминает газопламенный метод раскроя.  Автоматизированное оборудование работает под управлением системы ЧПУ и вся работа оператора заключается в том, что бы в нужное время включить управляющую программу. Сам станок представляет собой установку портального типа, перемещающуюся, к примеру, по оси Х и режущую головку, которая перемещается по оси Y. Таким образом, резка металла может начинаться из любой точки листа, при этом точность реза составляет 0,2 мм. В отличие от станков для механической резки заготовок, раскрой листа происходит с применением специальных программных комплексов. Их применение минимизирует объем отходов. На некоторых формах количество отходов может не превышать 1 – 5% от площади листа.

Автоматизированное оборудование работает под управлением системы ЧПУ и вся работа оператора заключается в том, что бы в нужное время включить управляющую программу. Сам станок представляет собой установку портального типа, перемещающуюся, к примеру, по оси Х и режущую головку, которая перемещается по оси Y. Таким образом, резка металла может начинаться из любой точки листа, при этом точность реза составляет 0,2 мм. В отличие от станков для механической резки заготовок, раскрой листа происходит с применением специальных программных комплексов. Их применение минимизирует объем отходов. На некоторых формах количество отходов может не превышать 1 – 5% от площади листа.

К недостаткам оборудования плазменной резки можно отнести следующее:

- По мере роста толщины металла появляется уклон от внешнего края к внутренней части листа, это вызвано рассеиванием пучка плазмы, это необходимо учитывать при разметке листа металла.

- Неверная настройка режимов резания – ток, расход воздуха (газа), рабочая скорость движения головки, может привести к тому, что вырастет количество применяемого расходного материала – сопел, электродов.

- Установка подобного оборудования требует тщательной подготовки воздуха, то есть непосредственно перед ней необходимо устанавливать влагоуловительные устройства.

- Во время работы, на месте реза образуются наплывы, которые, при необходимости их можно удалить с помощью угловой шлифовальной машины. Вообще, если заготовка производится под сварку на эти наплывы можно не обращать внимания.

Существуют конструкции с двумя и более движущимися режущими головками. Такая конструкция поднимается производительность труда и снижается себестоимость заготовок.

Существуют конструкции с двумя и более движущимися режущими головками. Такая конструкция поднимается производительность труда и снижается себестоимость заготовок.

Раскрой металла

Осуществив экономный раскрой металла, вы не только сократите затраты за счёт сокращения количества отходов, но и повысите качество продукции и эффективность производства.

Определение понятия «раскрой металла»

Раскрой металла – это способ расположения разметки деталей на полосе, листе или другой формы заготовке.Форма деталей может быть самой разнообразной: от прямоугольной до фасонной.

Эта последняя, в отличие от прямоугольной и ей подобной, может быть образована пересечением как прямых, так и кривых линий. Поэтому, при раскрое заготовки из листового или профильного проката, возникают неизбежные отходы металла. Их количество зависит от метода раскроя.

Прежде чем разбираться в способах и методах раскроя, давайте обсудим, какие же образуются в результате этой операции отходы и как уменьшить их количество.

Виды отходов при раскрое металла

Отходы делятся на категории:

- технологические;

- раскроя.

К первому виду отходов относят металл, теряемый благодаря особенностям технологии:

- при газовой резке — это оплавление;

- на неровностях реза теряют ножницы;

- в виде стружки при обработке на металлорежущих станках и т. д.

К отходам раскроя относится та часть металла, которая при выбранном способе остается неиспользованной. Иными словами, к этим отходам относятся остатки, которые создаются:

- формой заготовок;

- отсутствием кратности при разметке.

Под отходами формы заготовок понимают часть металла, которая находится между наружными контурами одной или группы заготовок и условным прямоугольником (он охватывает габаритные размеры этих заготовок).

Отходы отсутствия кратности — это такие, которые образуются при сопоставлении размеров листов и заготовок.

Они возникают, если габаритные размеры (ширина и длина) листов не равны сумме размеров заготовок, которые располагаются вдоль его сторон.

Способы раскроя металла

В производстве, с целью максимального использования материала и получения минимального количества отходов, необходимо стремиться выбрать самый выгодный вариант раскроя проката. При этом следует учитывать технологические методы, которые применяются для разделения листа на заготовки.

Такой подход определяет выбираемый вариант раскроя. Например, при резке на вибрационных и дисковых ножницах или при помощи газа допускается любое расположение заготовок на листе.

А при обработке заготовки на гильотине существуют ограничения, и её следует располагать таким образом, чтобы была возможность:

- сквозных прямолинейных разрезов вдоль или поперек листа;

- прямолинейных разрезов под углом.

При необходимости обработать партию изделий большой номенклатуры на предприятии с парком обрабатывающих станков разных типоразмеров рационально использовать метод комбинированного раскроя листа. Метод заключается в том, что, заготовки различной формы вписывают в минимальных размеров прямоугольник или трапецию. Далее, эти формы используются следующими способами:

- лучшего заполнения короткой стороны листа;

- размерной последовательности;

- перемещения, совмещения и сдвигания.

Способ лучшего заполнения короткой стороны листа (позволяет уменьшить отходы, вызванные отсутствием кратности – оставшаяся полоса отходов будет короче, чем на длинной стороне), заключается в следующем. Подбираются заготовки, сочетание двух габаритных размеров которых позволит наилучшим образом заполнить короткую сторону листа.

Этими заготовками заполняем значительную часть длины листа. Для разметки оставшейся части листа металла применяют тот же принцип.Способ размерной последовательности заключается в том, что заготовки размещают от более крупных к мелким.

Выпускается карта раскроя (технологический документ), в соответствии с которой осуществляется раскрой металла. Остаток листов («деловой» отход) возвращается на склад металла.

Установка плазменной резки бренда «ERMAKSAN» модель «EPL1».

Популярные бренды и модели

Большой популярностью пользуется следующее оборудование:

- ленточная пила бренда «Durma» модель «DCB-M»;

- пресс-ножницы бренда «SAHINLER» модели «HKM 40»;

- установка плазменной резки бренда «ERMAKSAN» модели «EPL».

Распространенные ошибки

Основные типы ошибок при раскрое металла можно разделить на расчетные и технологические. Первые появляются при неправильном формировании схемы порезки, не учитываются размеры деталей, порядок их расположения на листе. Минимизировать эти неточности можно с помощью программ по раскрою. В платных версиях возможна организация потокового производства, в расчет берутся деловые остатки после предыдущих раскроев.

Примеры технологических ошибок для различных видов резки металла:

- Плазменная резка. Неправильный режим работы приведет к формированию дефектов. Дополнительно будет сильный износ сопла, последствия – растяжение дуги, расширение реза.

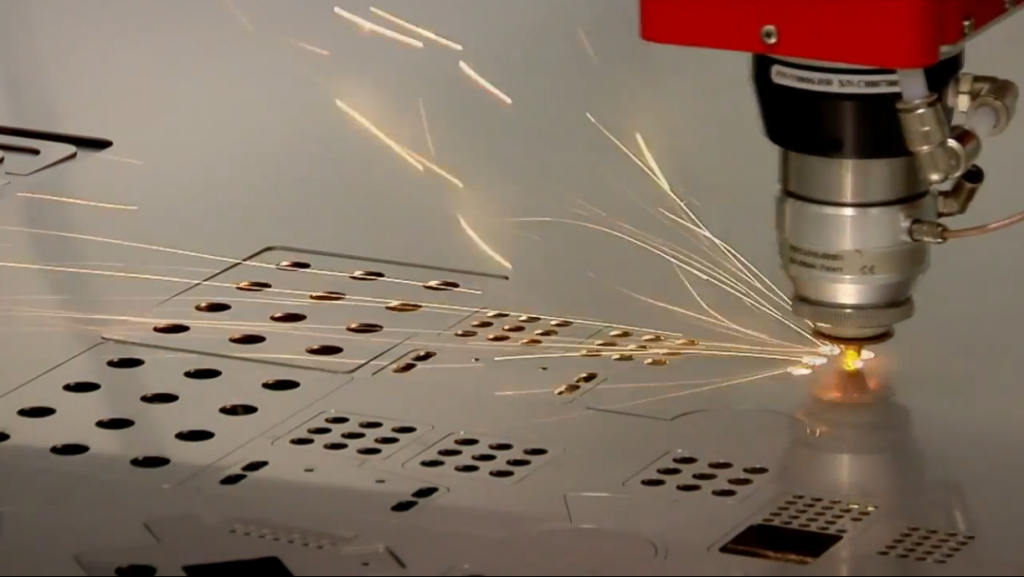

- Лазерная обработка. Быстрый проход луча может стать причиной появления грата – затвердевание наплывов на кромке. Обязательна настройка направляющей рамы, ее износ влияет на точность реза.

- Механический раскрой. Частая причина искривления края – затупившаяся кромка диска, гильотины или полотна. Также для механической обработки важна фиксация листа.

Для оптимизации процесса и получения качественных заготовок можно использовать несколько технологий раскроя. Это актуально для изготовления сложных по форме изделий или для организации постоянного потокового производства. Главное преимущество такого подхода – уменьшение отходов, что положительно сказывается на себестоимости продукции.

Цены на раскрой металла

Плазменная резка, стоимость указана с учетом НДС 20 %

Сталь СТ3

| Плазменная резка | |||||

| № | Наименование | Цена за пробой | Цена за п.м/реза | Вес кв.м/кг | Цена за кв.м |

| 1 | Лист г/к сталь 1,5 мм | 3,83 | 15,3 | 7,8 | 402,50 |

| 2 | Лист г/к сталь 2,0 мм | 7,65 | 30,6 | 15,6 | 787,5 |

| 3 | Лист г/к сталь 3,0 мм | 10,2 | 40,8 | 23,4 | 1169 |

| 4 | Лист г/к сталь 4,0 мм | 11,75 | 46 | 31,2 | 1557,44 |

| 5 | Лист г/к сталь 5,0 мм | 12,5 | 51 | 39,0 | 1946,8 |

| 6 | Лист г/к сталь 6,0 мм | 15,3 | 61,2 | 46,8 | 2320,4 |

| 7 | Лист г/к сталь 8,0 мм | 17,85 | 71,4 | 62 | 3075 |

| 8 | Лист г/к сталь 10,0 мм | 20,4 | 81,6 | 78 | 3876,33 |

| 9 | Лист г/к сталь 12,0 мм | 22,95 | 91,8 | 94 | 4660,64 |

| 10 | Лист г/к сталь 14,0 мм | 28,05 | 112,2 | 109 | 5282,07 |

| 11 | Лист г/к сталь 16,0 мм | 33,15 | 132,6 | 125 | 6057,40 |

| 12 | Лист г/к сталь 20,0 мм | 43,35 | 173,4 | 156 | 6309,85 |

| 13 | Лист г/к сталь 25,0 мм | 48,45 | 193,8 | 195 | 9843,40 |

| 14 | Лист г/к сталь 30,0 мм | 53,55 | 214,2 | 234 | 11812,39 |

| 15 | Лист г/к сталь 36,0 мм | 58,65 | 234,6 | 281 | 14184,54 |

| 16 | Лист г/к сталь 40,0 мм | 63,75 | 255 | 312 | 15749,39 |

| 17 | Лист г/к сталь свыше 40,0 мм | Договортая | |||

| Рубки метала гильотиной | |||||

| 18 | Лист г/к сталь до 6 мм. | 25 рублей за операцию | |||

| 19 | Лист г/к сталь свыше 6 мм | Договортая |

Стоимость резки листового металла

Цена обработки металла зависит от метода резки, толщины листа и сложности заготовки. У нас доступные цены на услуги. Оставьте свою заявку, и мы обязательно свяжемся с вами.

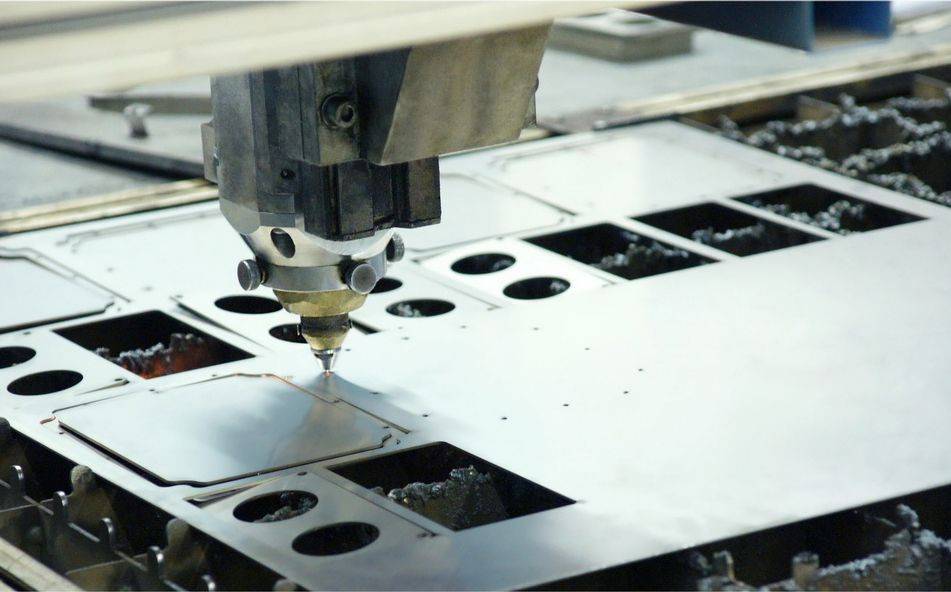

Различают несколько способов резки металла, среди которых лазерная обработка, пробивка листа, гидроабразивная резка, нарезка гильотиной.

Раскрой металла на гильотине

Популярностью пользуется метод нарезки металла на гильотине. Процесс рубки производится в специально оборудованных цехах. Обработка листов на гильотине не требует дополнительных затрат. В процессе резки практически отсутствуют отходы. Стоимость рубки 25 руб за операцию до 6 метров.

Нарезка листового металла включает две операции:

- Лист устанавливается на рабочей поверхности стола. На линейке станка выставляется нужный размер.

- После выравнивания металла по отметке резчик запускает станок. Полоски нарезаются под действием тяжести верхней плиты.

Чтобы избежать образование заусенцев и вмятин мастера следят за степенью заточки ножей.

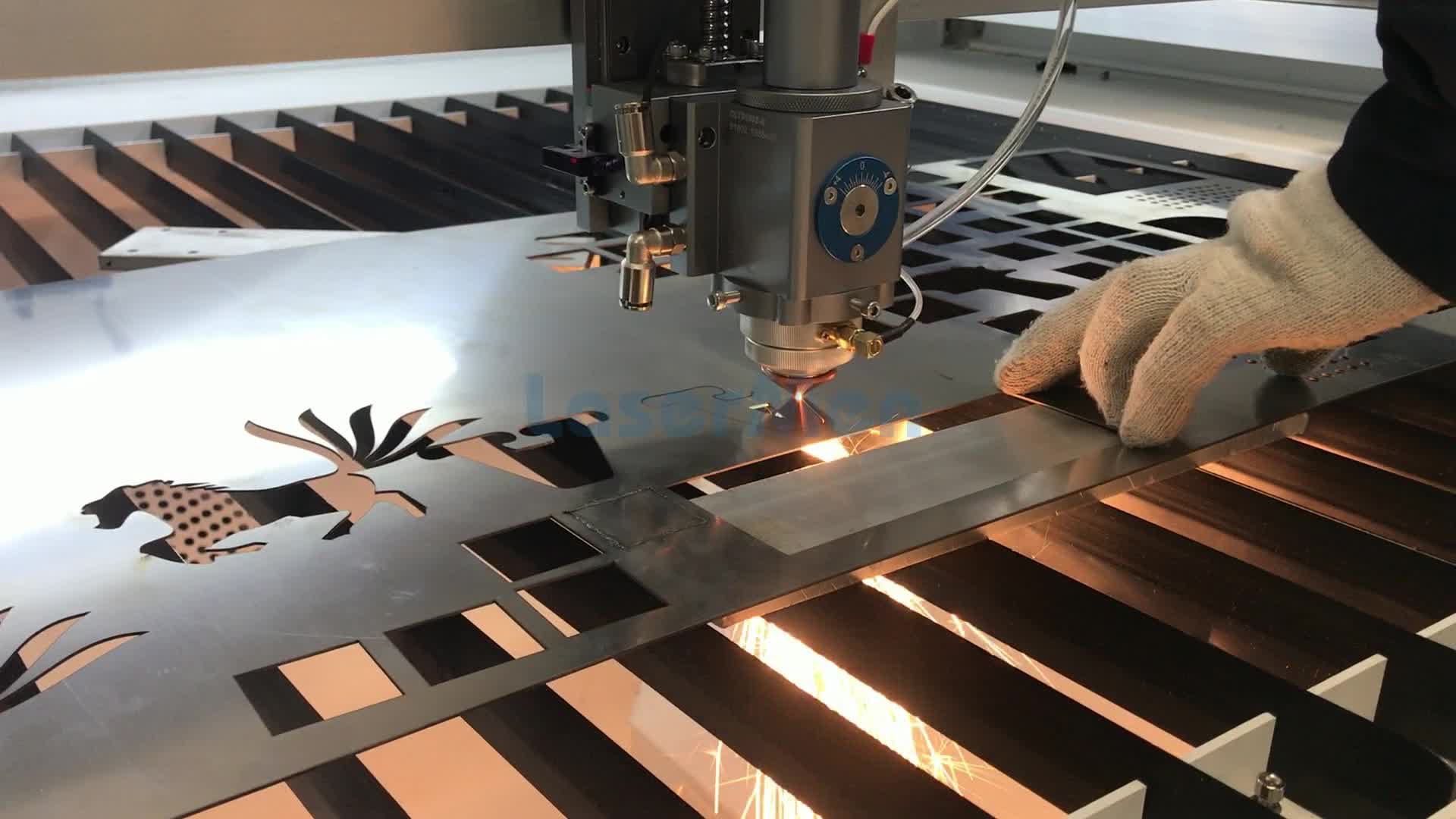

Лазерный раскрой

Обработка металла лазером является сложным высокотехнологичным процессом. В результате получается заготовка с четкими гранями без погрешностей и заусенец. Такой способ обработки листов отличается высокой точностью, позволяет выкраивать детали сложной конфигурации.

Перед началом обработки расчетные данные о заготовках вносятся в специальную программу. Полная автоматизация процесса обеспечивает высокую скорость и качество деталей на выходе.

Наши преимущества

Заказав обработку металла в нашей компании, вы можете рассчитывать на:

- точный раскрой деталей толщиной до 80 мм и максимальным размером листа 2,2х6,2 м;

- изготовление заготовок любой сложности;

- высокое качество исполнения заказа;

- экономию материала за счет тонкого реза;

- своевременное выполнение работ.

Резка металла ленточными и дисковыми пилами

Для раскроя металла используют и такой инструмент, как дисковые пилы. Этот инструмент применяют для обработки крупных заготовок. Надо отметить, что при работе с таким инструментом требуется использование довольно большого количества физической силы. Рабочий орган этого инструмент – диск, изготовленный из инструментальной стали.

Этот инструмент наиболее эффективен при работе со сталью и другими материалами, в том числе и с цветными металлами и сплавами. Чаще всего этот метод обработки металла выбирают для обработки листового материала, трубы. Рез выполняют прямо, но, возможно, и его выполнение под заданным углом.

Дисковый инструмент отличается высокой производительностью, безопасностью и простой эксплуатацией при раскрое сложных заготовок. Этот инструмент — вот уже длительное время обладает широкой популярностью и среди производственников, и среди домашних мастеров. Это вызвано в том числе и его доступностью. На рынке представлено множество моделей дисковых пил, в том числе и стационарных и приобрести их может каждый.

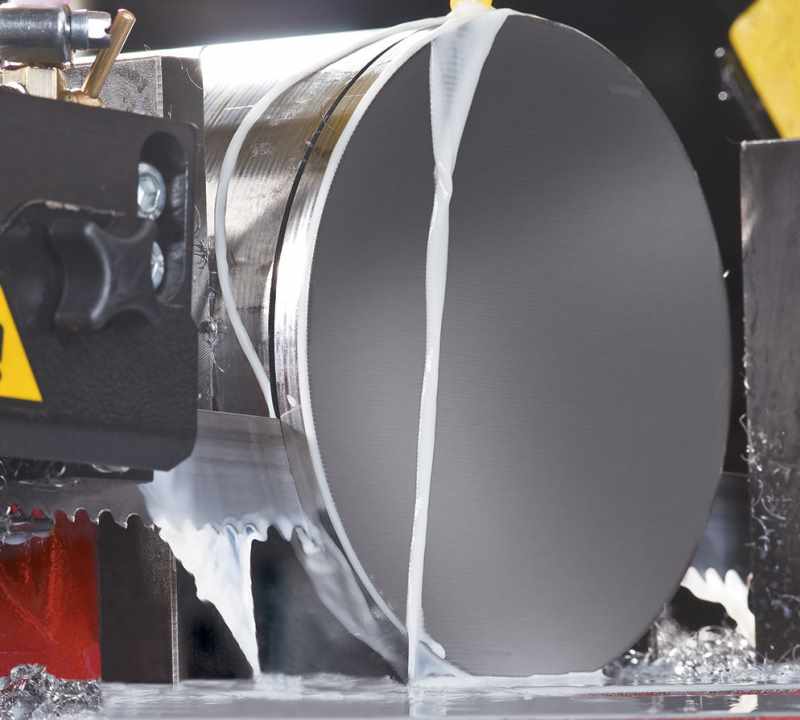

Ленточнопильный раскрой металла

Другой, не менее популярный, способ раскроя, это обработка заготовок на ленточной пиле. Рабочий орган этого оборудования – ленточная пила, которая работает как обычная ножовка. Полотно ленточной пилы замкнуто в кольцо и отличается большой длиной. То есть, по сути, ленточная пила представляет собой кольцо, с одного края которого расположены зубья. Для производства ленточной пилы применяют углеродистые стальные сплавы, но существуют и биметаллические модели.

В комплект ленточнопильного станка входят два шкива, которые вращаются от электрической силовой установки.

Станки этого класса представляют массу возможностей при обработке прутков, фасонных профилей, труб. На станках некоторых марок допустимо выполнять не только прямые резы, но и фигурные.

Фигурный раскрой металла на ленточной пиле

На рынке представлены разнообразные модели начиная от однотумбовых станков, управляемых вручную и заканчивая машинами портального типа, работающих под управлением компьютера.

Преимущества Gravis Laser:

- Собственное производство в Москве: резка, гравировка по металлу, изготовление изделий: шильды, таблички и др. на лазерном оборудовании;

- Успешная работа компании на рынке более 15 лет;

- Лучшие, гибкие цены;

- Широкий выбор услуг, лазерная обработка различных материалов;

- Специальное автоматизированное оборудование – станки чпу;

- Качественные материалы;

- Прием заказов на партии изделий любого количества.

- Индивидуально работаем с каждым клиентом;

- Работаем с юридическими и физическими лицами;

- Предоставление гарантии на выполненные работы.

- Проекты в срок с неизменно высоким качеством.

- Мы готовы выполнить любые задачи заказчика.