Разновидности припоев для пайки

Встречается много разновидностей. В первую очередь они различаются по тому, для чего предназначаются. Это могут быть:

- припои для пайки меди, куда входят инструмент для заделывания трещин в трубах, течи, соединения проводов и прочих вещей из этого металла и его сплава;

- для соединения алюминиевых деталей, причем сам алюминий не входит в состав марок, так как относится к трудно спаиваемым металлам и все рассчитано для улучшения его свойств;

- для ремонта нержавеющих деталей, для чего подбираются составы с тугоплавкими добавками, обладающие антикоррозионными свойствами;

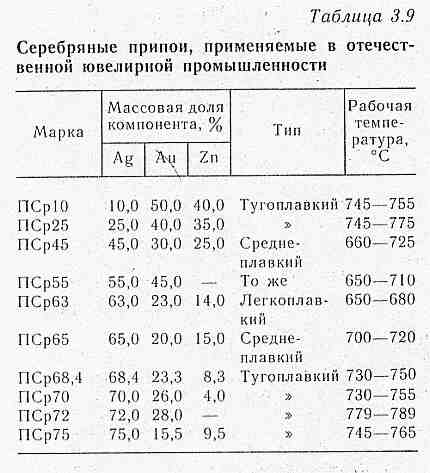

- серебряные припои, для соединения изделий из серебра, в том числе и ювелирных изделий, а также сложно соединяемых металлов, так как данные составы обладают высоким качеством.

Технические характеристики припоя ПОС-10

Припой ПОС 10 имеет отличительный химический состав. Он содержит 9-10 % олова, около 89 % свинца, 0,2 % висмута, 0,1 % сурьмы и остальные примеси в незначительных количествах. Припой ПОС-10 применяется для пайки и лужения контактных поверхностей электроники. Например им паяют реле и заливают контрольные пробки в корпусах радиоэлектроники.

Температура пайки ПОС-10 составляет 299 градусов Цельсия. Точка солидуса равна 268 градусов.

Достоинства припоя ПОС-10:

Недостатки припоя ПОС-10:

- низкая прочность и сопротивление разрыву около 3,2 кгс/кв.мм.;

- высокое удельное сопротивление — 0,2 Ом х кв.мм./м;

- высокое содержание свинца, опасного для здоровья.

Паяльная паста

Пайку наиболее часто осуществляют с использованием припоя и флюса. В целях качественного выполнения работы необходимо выбирать правильную марку сплава для каждой конкретной задачи.

Паста отличается от обычного припоя тем, что в ней содержится сразу два компонента: припой и флюс, что значительно ускоряет процесс спаивания деталей, особенно когда речь идет о smd элементах.

Любая паста представляет собой густую плотную смесь различных веществ. Она получила широкое распространение в промышленности. Производители электроники активно используют ее на своем производстве.

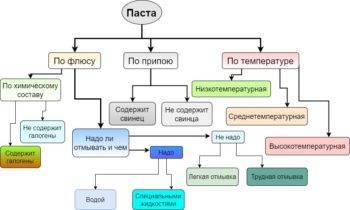

Разновидности паяльных паст.

Разновидности паяльных паст.

В зависимости от состава пасты различают следующие виды:

- отмывочные;

- водорастворимые;

- галогеносодержащие;

- безотмывочные;

- без галогенов.

Ее свойства определяются типом флюса, который в нее добавляют. Если речь идет о первом типе, тогда там используется канифоль. Чтобы очистить изделие от такой пасты применяют растворитель.

Важно выбирать правильную пасту в зависимости от выполняемой работы. Например, если предстоит паять множество мелких деталей на плате, тогда лучше отдать предпочтение более густой пасте. Для качественной пайки необходимо произвести подготовительные работы

Плату следует очистить и обезжирить. Все контакты следует залудить, используя легкоплавкий припой

Для качественной пайки необходимо произвести подготовительные работы. Плату следует очистить и обезжирить. Все контакты следует залудить, используя легкоплавкий припой.

При работе с smd элементами необходимо наносить тонкий слой пасты. В противном случае можно замкнуть контакты микросхем.

При использовании платы большого размера целесообразно использовать нижний подогрев. Это лучше всего осуществить с помощью паяльной станции. Также в этих целях можно использовать термофен или другие средства, чтобы обеспечить нагрев до 150°С. Если об этом не позаботиться, тогда ее может «повести».

После окончания работы все излишки пасты удаляются, что можно легко осуществить с помощью паяльника с различными насадками.

Общие сведения о пайке

Что главнее в работе паяльщика: инструмент или материал? Важным является все: и паяльник, и припой, и флюс. Многообразие паяльников связано с объектом пайки. Массивные детали прогревают мощными паяльниками, а микроскопические схемы чипов — маломощными. Профессиональные паяльщики применяют несколько видов этих нагревательных инструментов.

Классификация паяльников по мощности:

- Паяльник с нихромовой вставкой мощностью 25 ватт — это обычный хозяйственный инструмент, которым пользовались умельцы, радиолюбители, электронщики. Популярны они и по сей день, довольно дешёвые, служат до 10 лет. Металлическая вставка в виде медного прута, кончик которого срезан под 60 градусов. Применяется в 90% случаях, которые возникают в хозяйственных ситуациях, даже многие ремонтные мастерские ими пользуются.

- Второй вид — это более мощный с нагревателем в 40 ватт и нихромовой вставкой, в два раза тяжелее и больше своего собрата в 25 ватт. Применяется для более сложных работ. Жало заточено под клин, похоже на отвёртку, но применять его для завинчивания шурупов нельзя. Такая заточка сделана для удобства пайки массивных деталей, для прогрева до 190 С. Используют их профессионалы, для домашнего использования не рекомендуется.

- Третий вид — это газовый паяльник, три в одном. Сам паяльник с медным сердечником, заточенным под иглу. Вторая функция — фен, способный прогреть объект до 600 градусов. Газовая горелка- в этом случае меняется насадка, инструмент выполняет функции горелки на газу, прогревает детали до температуры 1300 градусов.

- Четвёртый тип — это современный керамический паяльник. Чемпион по сравнению со всеми представленными инструментами. Имеет очень тонкое жало, способное паять миллиметровые точки, применяется для выполнения очень точных работ. Мощность — 100 ватт. Комплектуется паяльной станцией с диапазоном температур от 200 до 480 градусов. Среди специалистов используется как универсальный инструмент.

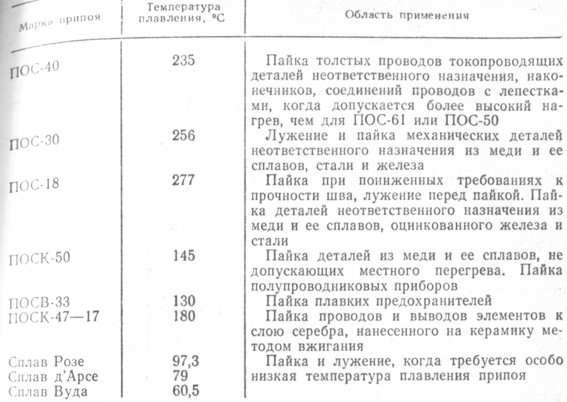

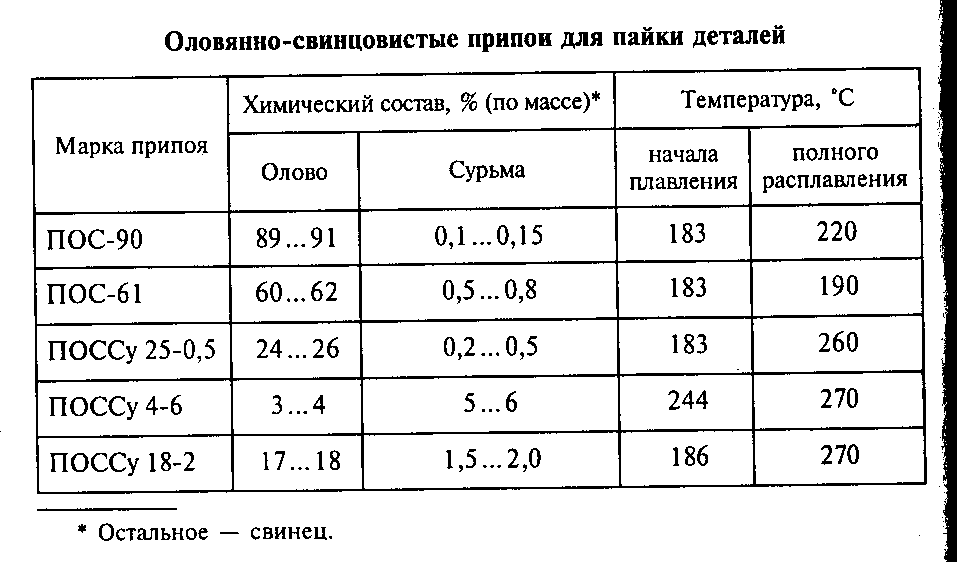

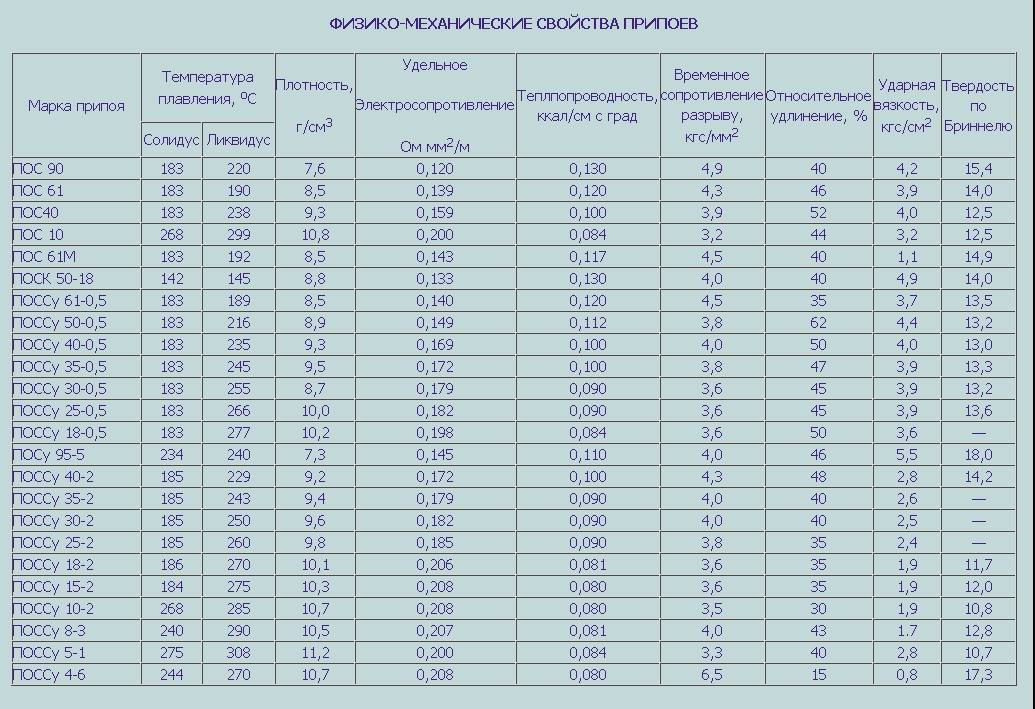

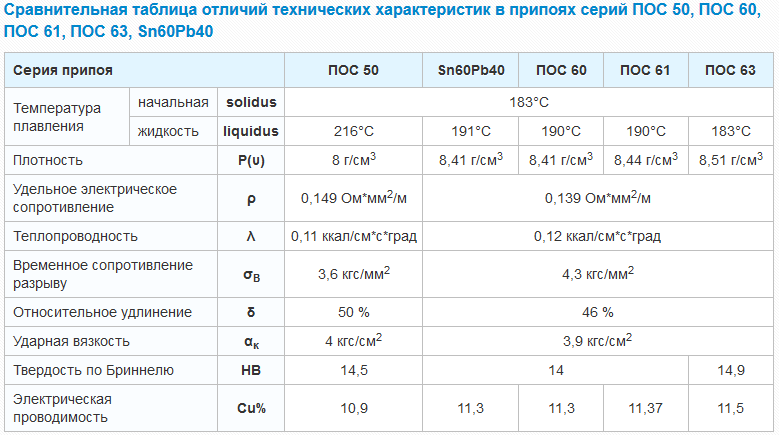

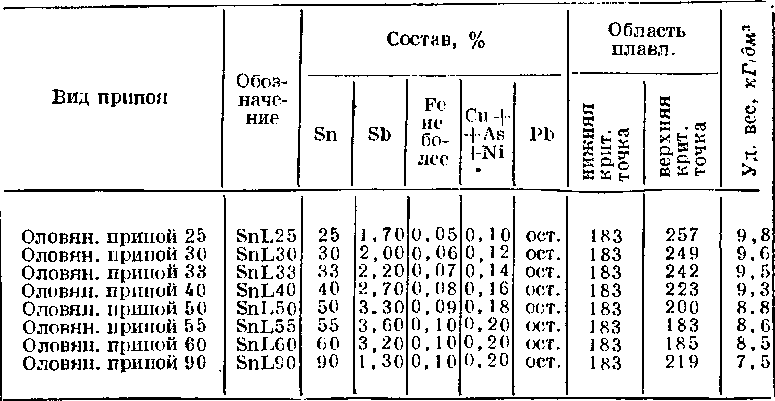

Страшная тайна припоя ПОС-60

Вот и настало время страшной тайны припоя ПОС 60. Согласно ГОСТ 21930-76 под названием «Припои оловянно-свинцовые в чушках. Технические условия» и ГОСТ 21930-76 «Припои оловянно-свинцовые в изделиях. Технические условия», такого припоя, как ПОС-60 просто не существует. Сам ГОСТ 21930-76 можете скачать и посмотреть. Вот полная таблица из этого ГОСТа.

Так что «ПОС-60» — это жаргонизм или народное обозначение «припоя, которым все паяют». Мне кажется, что это связано с путаницей в обозначении ПОС-61. Потому что при содержании олова в припое по ГОСТу от 59 до 61 % логичнее его называть ПОС-60, а не ПОС-61.

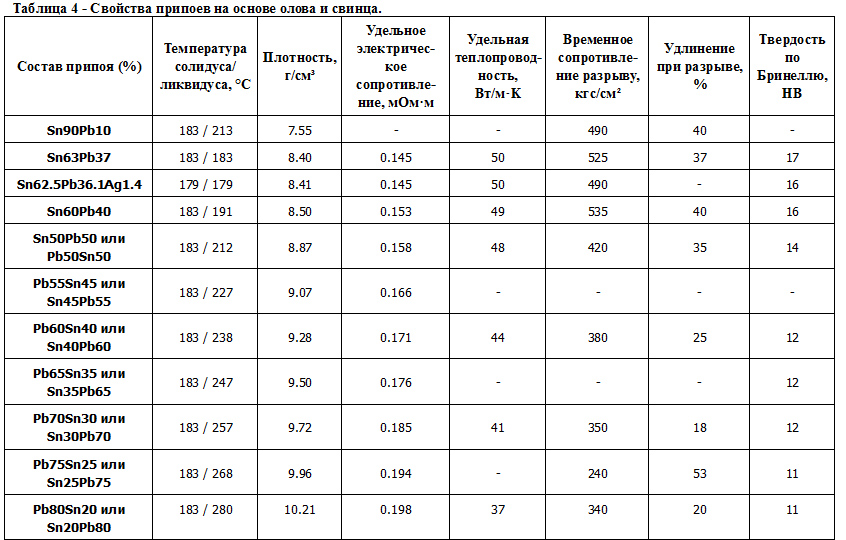

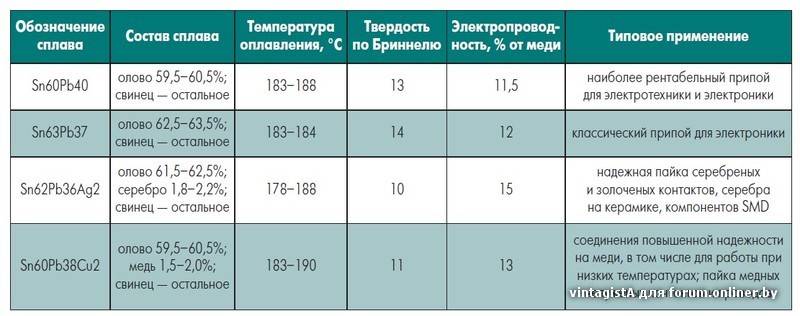

Среди припоев, произведенных по международным стандартам существует припой Sn60Pb40. Это припой для пайки с содержанием олова 60 % и свинца 40 %. Его можно было бы назвать ПОС-60, если разработать хотя бы ТУ под него. Согласно международным данным, в которых описаны характеристики, температура плавления припой 60/40 равна 191 градус Цельсия.

Та же история с припоем типа ПОС-62. Такого свинцового припоя по ГОСТу пока не придумали. Так что, если у меня спросят «а какая температура плавления припоя ПОС-62», я знаю, что ответ c цифрой 184 градуса Цельсия нужно искать с импортном каталоге припоев. Вот например, можно воспользоваться каталогом припоев компании Kester.

Технические характеристики

Припой для пайки ПОС 61 достаточно хорошо распространен в нашем государстве. Его повсеместно применяют как на промышленном уровне, так и бытовых условиях. Его отличительной особенностью является то, что из-за высокого процентного содержания олова в химическом составе, его температурная точка, при которой материал начинает подвергаться плавлению, очень низкая. Стоит отметить, что этот припой можно отнести к одному из самых легкоплавких расходников для пайки. К данной категории причисляются все присадочные материалы, температура плавления которых меньше 450-ти градусов по Цельсию. ПОС 61 плавиться при температурах ниже 200-от градусов по Цельсию. Эта модель производится в нашей стране в строгом соответствии с государственными стандартами.

Благодаря вышеописанным свойствам присадочный материал этой модели обладает повышенной текучестью. В некоторых случаях это свойства относится к минусам, но не в данном. Из-за низкой температуры плавления и высокой текучести припоя с ним можно работать практически с любым оборудованием, начиная от обычного бытового паяльника, заканчивая профессиональными специализированными агрегатами. В процессе пайки, припой способен проникать даже в самые мельчайшие трещины и выемки, что, безусловно, позволяет поднять уровень качество итогового результат соединения, в частности его прочность.

Также присадочный материал хорошо взаимодействует с водой. Благодаря хорошему смачиванию, пайка с использованием припоя этой модели не вызывает никаких трудностей в процессе работы. Все химические, физические и механические свойства расходного материала определяются его химическим составов, а точнее определенным соотношением элементов в нем. Даже если изменить это значения всего лишь на одни процент, все характеристики материала могут кардинально измениться. Помимо основных элементов в составе, в его структуру могут добавляться дополнительные вещества, которые позволяют улучшить ту или иную конкретную характеристику припоя.

Этот присадочный материал можно использовать при работе с микросхемами, так как низкая температура плавления не вызовет технических проблем, а главное минимизирует риск повреждение тонкой поверхности. В отличие от других моделей припоев, в работе с которыми используются высокие температуры, что может повредить состояние рабочей поверхности, использовании ПОС 61, при должном умении и оборудовании, абсолютно безопасно даже для самого тонкого металла.

Низкое значение температурной отметки, при которой материал начинает подвергаться плавлению, помогает добиться еще одного важного свойства материала. Оно заключается в том, что помимо основного применения в качестве расходного материала для пайки, его можно использовать в качестве вещества для лужения паяльника и рабочей поверхности. Существует характерная особенность, суть которой заключается в том, что чем меньшем количестве в химическом составе припоя присутствует свинец, тем больше там имеется разнообразных дополнительных элементов

Наиболее редким элементом, имеющимся в составе альтернативных моделей достаточно редко, является сурьма. Его присутствие позволяет получать соединения максимального уровня герметичности, что значительно улучшает качество итогового результата соединения в целом

Существует характерная особенность, суть которой заключается в том, что чем меньшем количестве в химическом составе припоя присутствует свинец, тем больше там имеется разнообразных дополнительных элементов. Наиболее редким элементом, имеющимся в составе альтернативных моделей достаточно редко, является сурьма. Его присутствие позволяет получать соединения максимального уровня герметичности, что значительно улучшает качество итогового результата соединения в целом.

Припой ПОС 61 гост 21931 76 очень часто используются в процессе ремонта трубопроводов и других изделий, чья рабочая деятельность производится в постоянном контакте с водой и другими разнообразными жидкостями. Высокий уровень популярности обусловлен простотой применения данной модели материала.

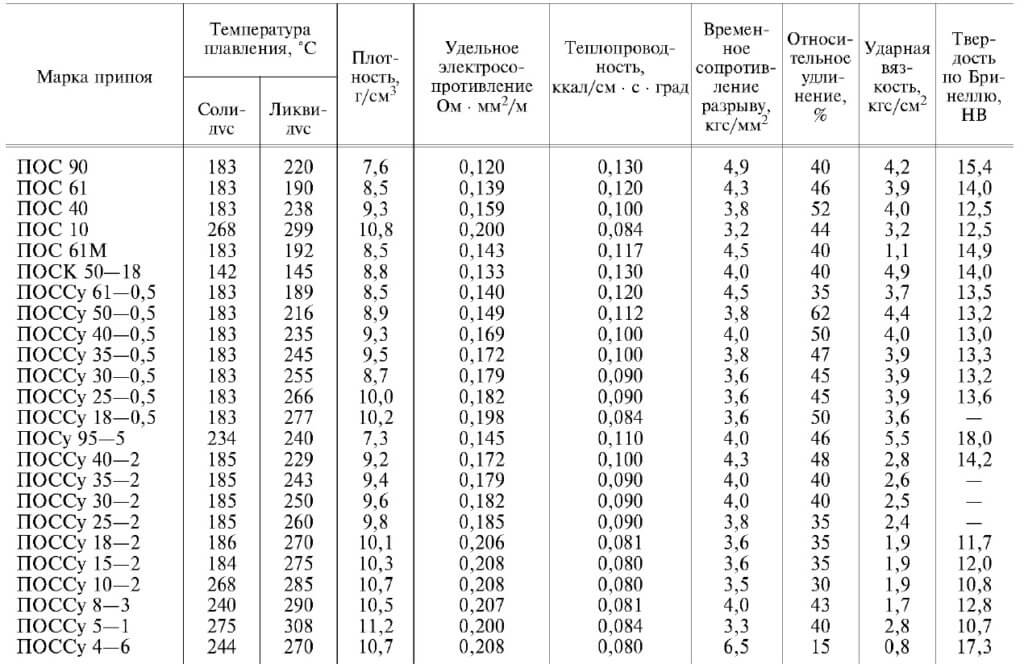

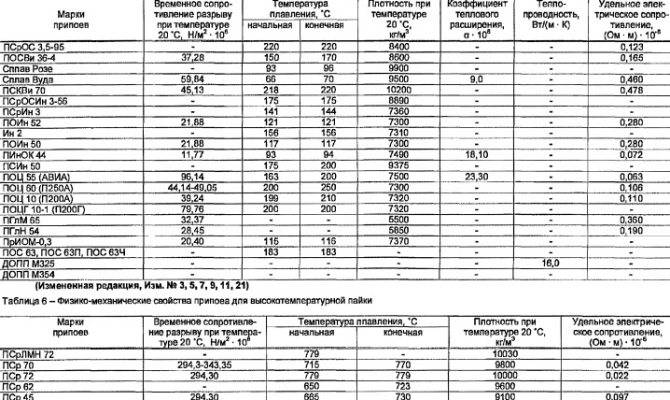

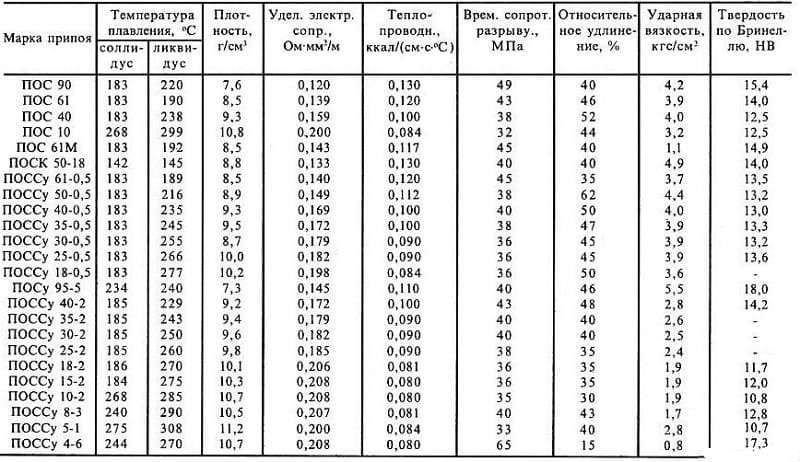

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлен состав и значение коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев при температуре от 4 до 300 К (от -269 до 27°С).

Рассмотрены следующие припои и подшипниковые материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом, по данным таблицы, является сплав АО6-1 — его теплопроводность равна 180 Вт/(м·град). Наибольшую теплопроводность среди рассмотренных припоев имеет серебряный припой ПСр70 (на основе серебра и меди) — теплопроводность этого припоя равна 170 Вт/(м·град).

- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: «Вента-2», 2001. — 279 с.

Читать также: Контактная сварка на конденсаторах своими руками

Припо́й

— материал , применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля, серебра и другие.

Существуют неметаллические припои .

Срок службы паяного соединения зависит от правильности технологии пайки и параметров окружающей среды в эксплуатации.

ПОС 61

Температура плавления пос 61 составляет 183 градуса, что является начальной точкой. Полное расплавление достигается при температуре около 190 градусов, что позволяет работать с ним при помощи любого бытового паяльника или профессиональной паяльной станции. Температура пайки равна 240 градусам. Это самый низкоплавкий припой из всей группы оловянно-свинцовых припоев.

Состав

Данный присадочный материал относится к категории мягких, имеет в своем составе 61% олова, 38−39% свинца и может содержать допустимый процент примесей в виде сурьмы, никеля, железа серы и висмута.

Внутри оловянно-свинцовой группы данный материал является наиболее чистым по составу припоем и больше подходит для электромонтажа и лужения, так как из-за содержания в нем меди снижает скорость растворения медных проводов и дорожек и меньше изнашивает жало паяльника, а относительно низкая температура плавления не повредит печатную плату.

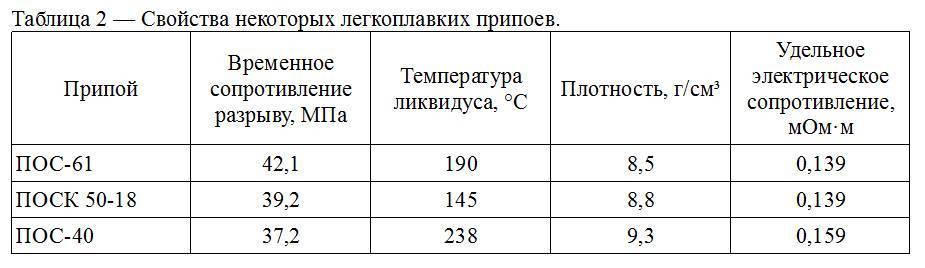

Характеристики материала

- Температура начала плавления 183 градуса.

- Температура расплава 190 градусов.

- Плотность 8.5 г/куб см.

- Удельное сопротивление — 0.139мкОМ/м.

- Предел прочности — 4.3 Мпа.

Выпускается в нескольких разновидностях, которые отличаются исключительно по внешнему виду:

- В виде проволоки — толщина сечения приблизительно 2 мм, наиболее удобный и распространенный вариант. Также может быть встречена проволока с флюсом внутри. Роль флюса выполняет сосновая канифоль, которая хорошо себя показывает при пайке электромонтажных соединений, так как не окисляет детали, в отличие от кислотных флюсов, после работы с которыми детали нужно тщательно промывать.

- В виде паяльной ленты — припой в виде очень тонкой длинной ленты. Идеально подходит для быстрой пайки скруток и лужения проводов. Как и проволока, бывает с флюсом и без него.

- В виде прутьев до 8 мм толщиной и приблизительно 40 см в длину. Данные прутики удобно использовать при пайке монтажных проводов и лужения жала паяльника. При желании их можно сделать самостоятельно, отливом в заранее изготовленные формочки.

Применение в быту и на производстве

Данный припой имеет широкое распространение как в быту, так и в промышленности. Дешевизна материала делает его очень доступным, а химический состав и технические свойства допускают его применение при решении многих поставленных задач.

Так, выше уже было сказано о том, что при помощи пос 61 удобно паять радиодетали, потому что низкая температура его плавления не повредит дорожкам печатной платы и радиокомпонентам, особенно микросхемам, которые могут выйти из строя при перегреве.

Также, с помощью этого материала можно проводить качественную пайку скрутки медных проводов, что активно применяется в электромонтаже, притом паять можно как паяльником, так и газовой горелкой. Помимо этого, пос 61 имеет очень хорошую текучесть и образует герметичные швы, что допускает его применение и при сварке между собой труб при помощи газовой горелки.

Но низкая температура плавления накладывает и некоторые ограничения на сферу его применения — его нельзя применять при работе с материалами, которые в последствии будут подвержены сильному нагреву. Это может привести к тому, что сварочный шов деформируется, или даже расплавится, что испортит всю работу.

Физико – механические свойства припоя ПОС 40

Большую роль в качестве пайки играют физические и механические свойства. К физическим свойствам относятся:

- плотность сплава – 9,28 г/см2;

- удельное электрическое сопротивление – 0,171 МОм×м;

- удельная теплопроводность – 44 ВТ/м×К;

- относительное удлинение – 32 МПа;

- ударная вязкость – 400 кДж/м2.

К механическим свойствам, определяющим преимущества припоя, следует отнести:

К механическим свойствам, определяющим преимущества припоя, следует отнести:

- предел кратковременной прочности пр растяжении – 3,2 кг/мм2;

- предел текучести для достаточной деформации ;

- временное сопротивление на разрыв – 380 кг×с/см2;

- твёрдость по Бринеллю – 12 НВ;

- удлинение при разрыве до 25%;

Без содержания свинца

Бессвинцовый припой не должен содержать вредного металла и считается экологически чистым, не причиняющим вреда окружающей среде и исполнителям работ по пайке. Простейшим примером служит припой оловянный, который содержит чистое олово, имеет повышенную смачиваемость и высокую электропроводность. Для борьбы с недостатками, в них добавляют медь, серебро и золото, что помогает сделать субстанцию более твёрдой.

У такого изделия повышается температура расплавления, но найти полную альтернативу стандартным видам припоя пока что не удаётся, но основным показателем является безвредность. Олово занимает главное место в химическом составе, поэтому присущие ему свойства оказывают большое влияние на припой, из-за этого температура плавления у бессвинцового припоя ниже, а материал получается более мягким.

В. И. Блинов, образование ПТУ, специальность сварщик шестого разряда, допуск от НАКС к НГДО и ГО, опыт работы с 2004 года: «При отсутствии подходящего по всем параметрам варианта, во время пайки используйте марку ПСР-45, в которой содержание вредного свинца минимальное и составляет не более 0,5% от общего веса».

Диаметр пропоев

Припой Припой Т 2,0 ПОС 61 – это припой ПОС в виде трубки с флюсом диаметром 2 мм. Поставляется в бухте или катушке

Возможна другая маркировка. Например Припой ПОС-61-Т1 А это также припой ПОС-61, но в виде трубки диаметром 1 мм

Если вы встретили маркировку Припой ПОС-61 (проволока d-3 мм), то это припой ПОС-61 произведенный в виде проволоки диаметром 3 мм, без канифоли, поставляется в виде бухты.

Маркировка Припой ПОС-30 или Припой ПОС-30 ⌀8 означает одно и тоже. Это припой ПОС-30, поставляемый в виде прутка диаметром 8 мм.

Припой «А», для чего он нужен

Припой «А» — это оловянно-цинковый сплав, с обязательными легирующими добавками меди и алюминия. Применяется для облуживания алюминиевой оболочки кабеля перед нанесением припоя ПОС. Предварительная обработка поверхности кабеля припоем «А» резко увеличивает электрическую и механическую прочность паянного контакта. Однако нанесение припоя «А» требует большого внимания и навыка. Припой «А» является достаточно тугоплавким припоем и есть риск перегрева оболочки кабеля при неудачных попытках натереть ее припоем «А»

Очень важно применять для этого качественную газовую горелку с регулировкой остроты пламени

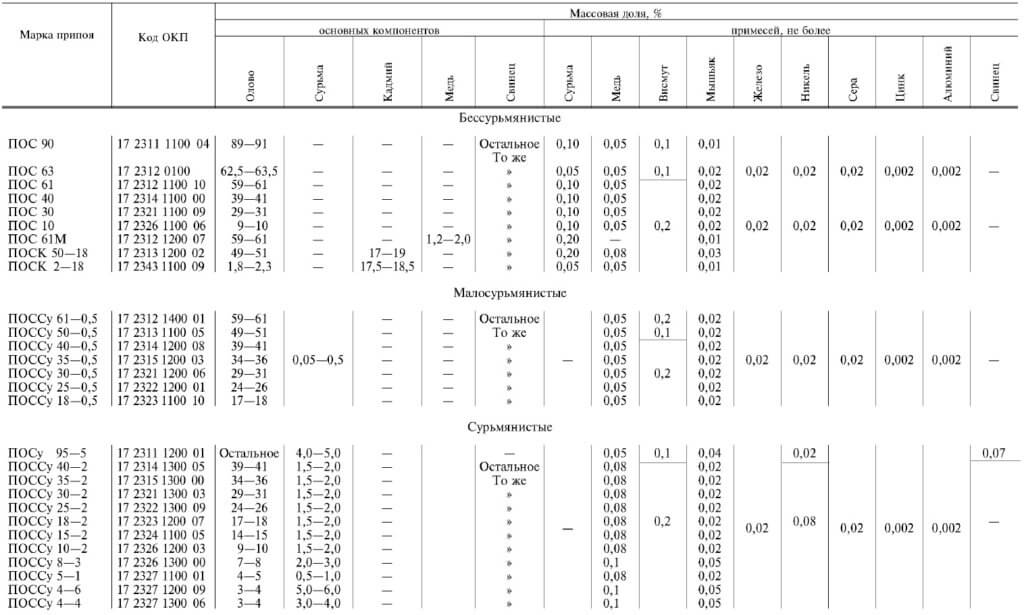

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Припои оловянно-свинцовые в чушках изготовляют в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке. Химический состав припоев должен соответствовать требованиям таблицы.

2.2. Форма чушек припоев всех марок приведена в приложении 3. Размеры чушек, указанные в приложении 3, приведены для конструирования и изготовления изложниц. Допускаемые отклонения по размерам изложниц должны соответствовать 13 классу точности по ГОСТ 26645.

| Химический состав, % | ||||||

|---|---|---|---|---|---|---|

| Марка припоя | Код ОКП | Основные компоненты | ||||

| Олово | Сурьма | Кадмий | Медь | Свинец | ||

| Бессурьмянистые | ||||||

| ПОС 90 | 17 2311 1100 04 | 89-91 | – | – | – | Остальное то же |

| ПОС 63 | 17 2312 0100 | 62,5-63,5 | – | – | – | “ |

| ПОС 61 | 17 2312 1100 10 | 59-61 | – | – | – | “ |

| ПОС 40 | 17 2314 1100 00 | 39-41 | – | – | – | “ |

| ПОС30 | 17 2321 1100 09 | 29-31 | – | – | – | “ |

| ПОС 10 | 17 2326 1100 06 | 9-10 | – | – | – | “ |

| ПОС 61М | 17 2312 1200 07 | 59-61 | – | – | 1,2-2,0 | “ |

| ПОСК 50-18 | 17 2313 1200 02 | 49-51 | – | 17-19 | – | “ |

| ПОСК 2-18 | 17 2343 1100 09 | 1,8-2,3 | – | 17,5-18,5 | – | “ |

| Малосурьмянистые | ||||||

| ПОССу 61-0,5 | 17 2312 1400 01 | 59-61 | – | – | – | Остальное то же |

| ПОССу 50-0,5 | 17 2313 1100 05 | 49-51 | – | – | – | “ |

| ПОССу 40-0,5 | 17 2314 1200 08 | 39-41 | – | – | – | “ |

| ПОССу 35-0,5 | 17 2315 1200 03 | 34-36 | 0,05-0,5 | – | – | “ |

| ПОССу 30-0,5 | 17 2321 1200 06 | 29-31 | – | – | – | “ |

| ПОССу 25-0,5 | 17 2322 1200 01 | 24-26 | – | – | – | “ |

| ПОССу 18-0,5 | 17 2323 1100 10 | 17-18 | – | – | – | “ |

| Сурьмянистые | ||||||

| ПОСу 95-5 | 17 2311 1200 01 | Ост. | 4,0-5,0 | – | – | – |

| ПОССу 40-2 | 17 2314 1300 05 | 39-41 | 1,5-2,0 | – | – | Остально то же |

| ПОССу 35-2 | 17 2315 1300 00 | 34-36 | 1,5-2,0 | – | – | “ |

| ПОССу 30-2 | 17 2321 1300 03 | 29-31 | 1,5-2,0 | – | – | “ |

| ПОССу 25-2 | 17 2322 1300 09 | 24-26 | 1,5-2,0 | – | – | “ |

| ПОССу 18-2 | 17 2323 1200 07 | 17-18 | 1,5-2,0 | – | – | “ |

| ПОССу 15-2 | 17 2324 1100 05 | 14-15 | 1,5-2,0 | – | – | “ |

| ПОССу 10-2 | 17 2326 1200 03 | 9-10 | 1,5-2,0 | – | – | “ |

| ПОССу 8-3 | 17 2326 1300 00 | 7-8 | 2,0-3,0 | – | – | “ |

| ПОССу 5-1 | 17 2327 1100 01 | 4-5 | 0,5-0,1 | – | – | “ |

| ПОССу 4-6 | 17 2327 1200 09 | 3-4 | 5,0-6,0 | – | – | “ |

| ПОССу 4-4 | 17 2327 1300 06 | 3-4 | 3,0-4,0 | – | – | “ |

| Массовая доля, % | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Марка припоя | Примесей, не более | |||||||||

| Бессурьмянистые | ||||||||||

| Сурьма | Медь | Висмут | Мышьяк | Железо | Никель | Сера | Цинк | Аллюминий | Свинец | |

| ПОС 90 | 0,10 | 0,05 | 0,1 | 0,01 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 63 | 0,05 | 0,05 | 0,1 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 40 | 0,10 | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 30 | 0,10 | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 10 | 0,10 | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 61М | 0,20 | – | 0,2 | 0,01 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОСК 50-18 | 0,20 | 0,08 | 0,2 | 0,03 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОСК 2-18 | 0,05 | 0,05 | 0,2 | 0,01 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| Малосурьмянистые | ||||||||||

| ПОССу 61-0.5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 50-0,5 | – | 0,05 | 0,1 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 40-0,5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 35-0,5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 30-05 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 25-0,5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 18-0,5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| Сурьмянистые | ||||||||||

| ПОСу 95-5 | – | 0,05 | 0,1 | 0,04 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | 0,07 |

| ПОССу 40-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 35-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 30-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 25-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 18-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 15-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 10-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 8-3 | – | 0,1 | 0,2 | 0,05 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 5-1 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 4-6 | – | 0,1 | 0,2 | 0,05 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 4-4 | – | 0,1 | 0,2 | 0,05 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

Примечания:

- По требованию потребителя массовая доля мышьяка в бессурьмянистых пирпоях марок ПОС 61, ПОС 40 и ПОС 30 должна быть не более 0,01%.

- В сурьмянистых припоях марок ПОССу 40-2, ПОССу 30-2 и ПОССу 18-2, применяемых в автомобилестроении, допускается массовая доля меди до 0,1% и мышьяка – до 0,05%. 3. Содержание примесей железа, серы, никеля, цинка, аллюминия обеспечивается технологией изготовителя.

2.3. Поверхность чушек не должна иметь шлаковых и других инородных включений. Допускается наличие усадочных раковин и трещин.(Измененная редакция, Изм. № 2). 2.4. Физико-механические свойства припоев приведены в приложении 1. 2.5. Области преимущественного применения припоев приведены в приложении 2. Разд. 2а (Исключен, Изм. № 3).

Разогрев

В зависимости от температуры плавления используемого присадочного материала, применяются различные методы нагрева при пайке. В случае с мягкими материалами, содержащими олово, цинк, свинец, основным инструментом при пайке может служить обычный паяльник.

В качестве примера можно привести сборку и ремонт электронных схем, содержащих компоненты, критичные к перегреву. В этой ситуации обычно используются свинцово-оловянные материалы, имеющие невысокую температуру плавления и электрические паяльники небольшой мощности.

Механическая прочность соединений играет здесь второстепенную роль, главным является обеспечение надёжного электрического контакта.

Когда речь идёт о пайке высокотемпературными материалами, паяльник оказывается бессильным. В этих случаях нагрев осуществляется посредством газовых горелок и специальных установок, использующих токи высокой частоты.

Это относится к промышленной пайке в условиях производственных цехов и использованию твёрдых припоев.

В отдельных случаях, когда спаиваемые детали очень массивны, и при использовании обычных средств нагрева достичь плавления не удаётся, применяются специальные печи, куда заготовки помещают целиком. Только таким способом обеспечивают надежную пайку.

Низкотемпературные припои

Легкоплавкие припои имеют температуру перехода к жидкому состоянию до 450 °C. Применяются радиотехническими соединениями, при спайке проводов, других работах. Основные составляющие таких изделий пайки имеют сплавы олова, свинца, кадмия или висмута. В процессе обезжиривания, лужения технических плат имеют место сплавы Вуда или Розе. Такие вещества переходят в жидкое состояние уже на отметке 70 °C

Металлы имеют различную температуру плавления, важно ознакомиться с составом припоя перед покупкой

- Олово представляет собой легкоплавкий металл, который растворяется серной или соляной кислотой. Плавится металл на отметке 232 °C, воздействие стандартных комнатных температур не влияет на него, однако при отметке -50 °С разрушается составная кристаллическая решетка.

- Свинец является популярным ввиду своей легкоплавкости, хорошо поддается обработке. Окисляется только поверхность, на которую происходит воздействие окружающего воздуха.

- Кадмий используется в антикоррозийных целях при пайке изделием из олова и свинца. Сам материал токсичен, плавится при отметке 321 °С.

- Висмут добавляется в состав ввиду растворимости серной кислотой, азотной средой.

Наиболее удобная форма выпуска для пайки радиодеталей – проволока диаметром 2-2,5 см. Составом современных изделий является канифоль, которая выступает ролью флюса.

Заключение

Рассматриваемый материал обладает высокими качественными характеристиками, схожими на припой ПОС 61. Однозначного ответа на вопрос: «Какой припой лучше ПОС 40 или ПОС 61?», нет. Все зависит от условий выполнения работ и свойства обрабатываемой поверхности.

Электромонтер 6-го разряда Зыков Андрей Станиславович. Опыт – 15 лет: «За время работы я перепробовал множество расходных материалов для пайки. В качестве средства для обработки скруток лучше использовать ПОС-40 – он создает более прочный шов, по сравнению с ПОС-61. Кроме того, у ПОС-40 температура плавления составляет 230 Сº, тогда как у ПОС-61 наблюдаются изменения в структуре уже при 130 Сº