Производство изделий из пенобетона в заводских условиях: особенности изготовления и рентабельность

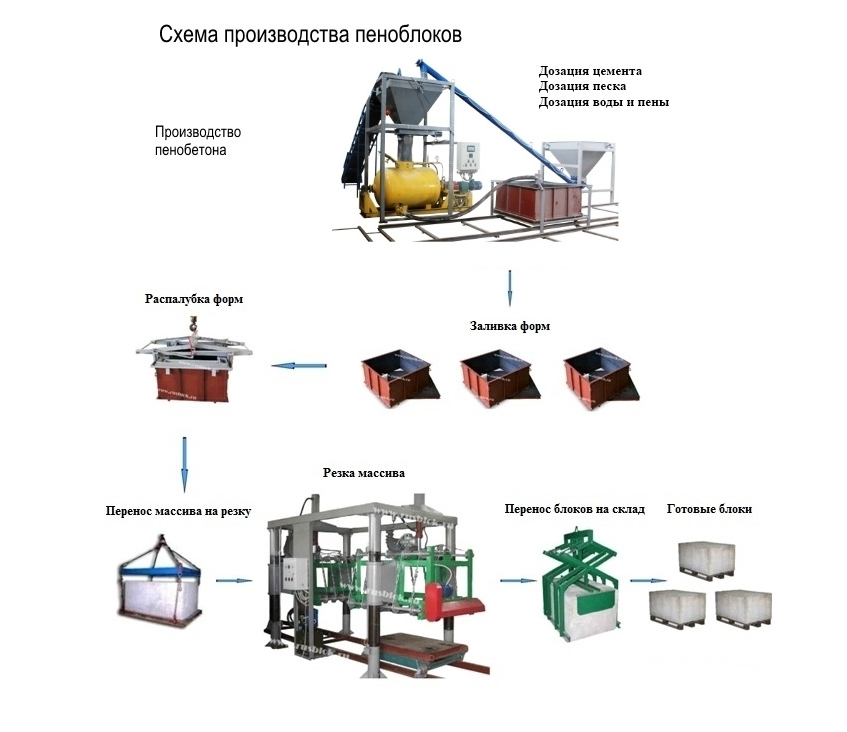

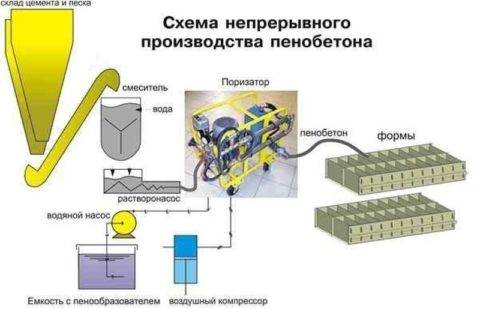

Изготовление пенобетонных блоков – рентабельный бизнес, именно поэтому идея их изготовления привлекает внимание не только экономичных владельцев участков, но и заинтересованных бизнесменов. Схема производства пенобетона

Выбор оборудования

Для организации компании по изготовлению пенобетона понадобятся немалые затраты. Они связаны, в первую очередь, с приобретением оборудования, арендой помещения и с закупкой необходимого сырья.

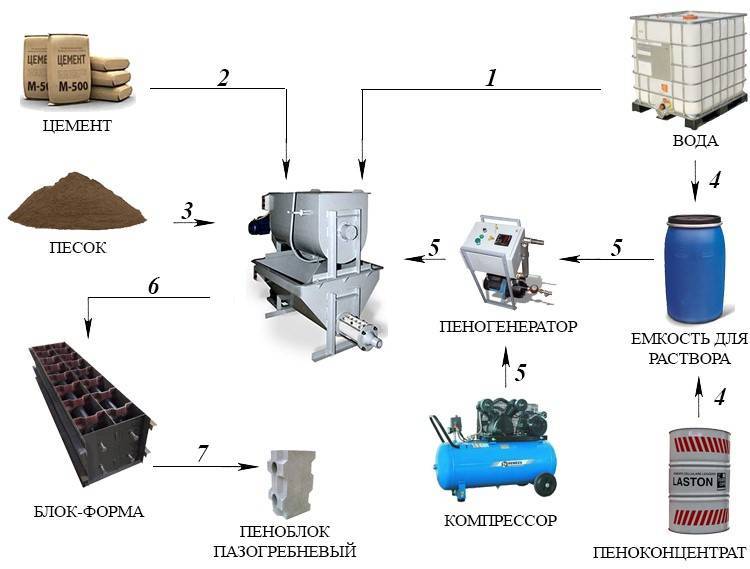

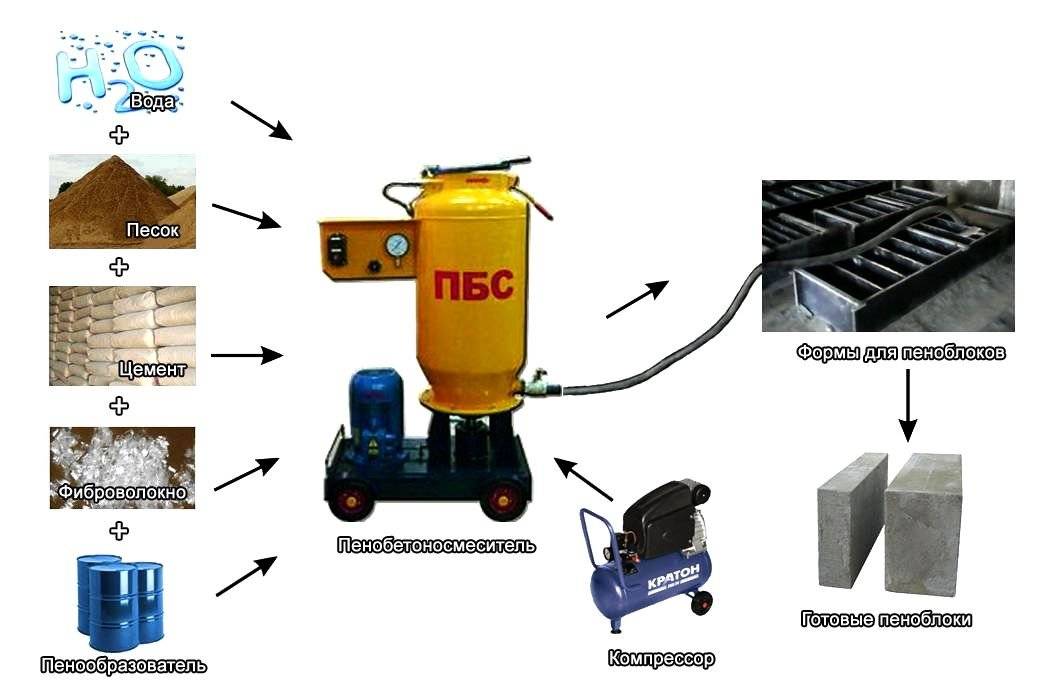

- Минимальный набор оборудования включает в себя: смеситель, пеногенератор, формы для блоков, компрессор, насос для пенобетона.

- Самым лучшим вариантом будет приобретение автоматизированной установки. Она практически полностью исключает вмешательство человека. Основные преимущества использования комплексного набора – это скорость и высокое качество. Цена, разумеется, значительно выше, но и результат соответствующий.

- К выбору поставщика стоит подойти с особой ответственностью. Сотрудничество с компаниями, положительно зарекомендовавшими себя на рынке поставок производственного оборудования, может коренным образом повлиять на будущий успех организации.

Для обеспечения полного соблюдения технологического процесса и условий хранения, организация нуждается в дополнительном техническом оснащении и наличии различного инвентаря.

Оно включает в себя:

- Помещение склада, подходящее для хранения готовых блоков;

- Поддоны, отвечающие требованиям ГоСТ

- Оборудование для термической обработки изделий из пенобетона;

- Автоматизированный бункер для цемента и песка, способный порционно засыпать материал;

- Транспортер для поставки песка (ленточный);

- Место для хранения песка, в котором должна поддерживаться определенная температура и уровень влажности.

Типы производства и технология

Основные способы изготовления пенобетона в заводских условиях:

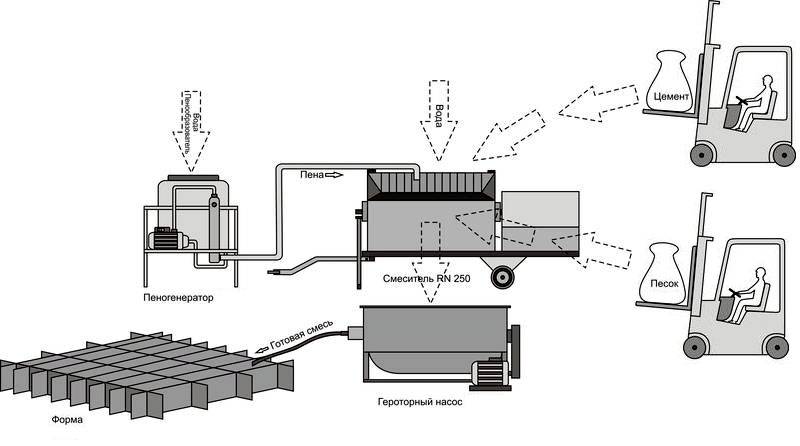

- Баротехнология позволяет подавать все необходимые компоненты в смеситель под воздействием давления. Компоненты в нужной дозировке перемешиваются и на выходе подается готовый раствор, которые отправляется в формы. При этом применение пеногенератора не требуется.

- Поризационная технология позволяет проводить процесс прямо на строительной площадке, так как при данном способе используется мобильное передвижное оборудование. Пена изготавливается в паризаторе, который подает ее по магистрали, а готовая смесь поступает в формы по шлангу.

- Классическая технология, которая уже упоминалась выше, также используется и на производстве, но при этом процесс протекает более автоматизировано. Это – самый популярный способ из всех.

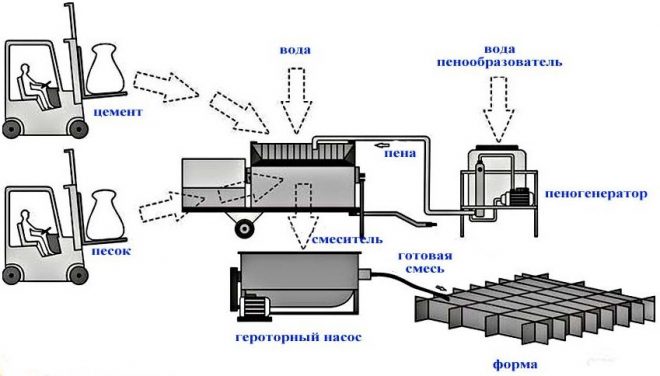

Рассмотрим, как же протекает полный цикл процесса изготовления пенобетона при использовании более современной техники, нежели самодельных установок. В этом случае работа машин является основной и практически не нуждается во вмешательстве человека.

Краткая инструкция по работе автоматизированной линии:

- Оператором запускается процесс дозирования материала (цемент, песок и вода);

- Шнек для подачи цемента автоматически включается и подает его в соответствующий отсек. Подача завершается после набора нужного количества;

- Следом происходит подача песка ленточным транспортером, который также полностью автоматизирован по аналогии со шнеком;

- Параллельно с этими процессами набирается доза воды и, когда нужная часть собирается, происходит выгрузка сыпучих материалов;

- В последнюю очередь в агрегат попадает пена.

- Готовая смесь заливается в формы и сохнет.

- По истечение времени, необходимого для набора оптимальной прочности, массив подвергается распалубке и последующей резке.

Результат изготовления пенобетона при помощи такой линии будет отвечать всем требованиям и показателям качества. Видео в этой статье продемонстрирует общий принцип работы такой установки.

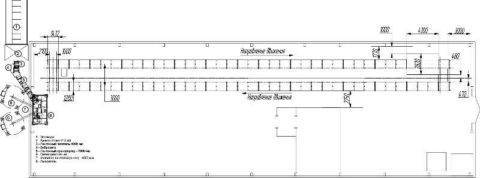

Система автоматической дозации сырья для производства пенобетона

Многие производители пенобетона знают, как много времени уходит на приготовление и засыпку сырья в установку для производства пенобетона. К примеру, на 1 замес с V=1 куб.м. необходимо вручную засыпать 6 мешков цемента (300 кг), просеять и засыпать 17 ведер песка (270 кг), отмерить нужное количества воды и пены. В лучшем случае на это тратиться 10-15 минут. За смену при производительности 20 куб.м. пенобетона выходит 1,5-2 часа потерь времени, 3-4 человека засыпают вручную 6 тонн цемента и 5 тонн песка. Ко всему, нельзя забывать человеческий фактор: ошибки в подсчете количества мешков цемента, ведер песка, литров воды ведут к неправильной дозировке.

В итоге получается низкая производительность, высокая себестоимость, нестабильное качество пенобетонной смеси. Поэтому, производители и стараются механизировать весь процесс производства пенобетона.

Предлагаемая Система автоматизированной дозации предназначена для управления всем комплексом производства пенобетона от подачи сырья до выгрузки готовой смеси.

Система дозации для производства пенобетона

Основные части системы дозации:

1. Весовой дозатор цемента и песка на тензодатчиках. 2. Ленточный транспортер подачи песка. 3. Шнек подачи цемента. 4. Растариватель биг-бэгов цемента (или силос хранения цемента). 5. Дозатор воды. 6. Дозатор пенообразователя.

Описание процесса производства пенобетона:

Оператор выбирает рецепт приготовления пенобетона и запускает процесс автоматизированного производства пенобетона:

- Включается шнек и подается цемент из растаривателя биг-бэгов (или силоса) в весовой дозатор. После набора необходимого веса цемента, шнек отключается.

- Включается транспортер подачи песка в весовой дозатор. После набора веса песка, транспортер отключается.

- Подается вода насосом в смеситель. После набора дозы воды, насос отключается.

- Включается смеситель, открывается автоматически задвижка бункера и происходит выгрузка цемента и песка.

- Добавляется в смеситель пена из пеногенератора через дозатор пенообразователя.

- После перемешивания компонентов, пенобетон выгружается в формы.

Преимущества использования системы дозации:

| Оператор может корректировать и задавать различные рецепты производства пенобетона, выбирать дозы подачи сырья, следить за рецептурой и расходом материалов, настраивать и следить за всеми параметрами процесса. Установленная программа в пульте позволяет отображать весь процесс автоматизированного приготовления пенобетона на операторской панели в реальном времени. Выгода использования автоматизированной системы дозации: — уменьшение себестоимости производства пенобетона, — уменьшение времени приготовления пенобетона, — уменьшение численности персонала, — увеличение производительности, — выпуск качественной продукции. |

Автоматический дозатор цемента и песка

Устройство дозатора Дозатор состоит из рамы, на которой подвешен приемный бункер и пульт управления. Бункер оснащен поверхностным вибратором и затвором с электроприводом. Взвешивание происходит с помощью тензодатчиков. Данные отображаются на операторской панели пульта.

|  |

Средства автоматизации

| Пульт управления позволяет управлять работой всем комплексом приготовления пенобетонной смеси: весовым дозатором, шнековым конвейером, ленточным транспортером, насосом и дозатором воды, насосом подачи пены, смесителем, вибратором станции растаривания цемента в «биг-бегах» или силоса цемента. Сенсорная панель оператора служит для задания доз компонентов, необходимых для приготовления пенобетонной смеси, управления и контроля за технологическим процессом производства пенобетона. |

- Установка доз на замесы (количество цемента, песка, воды, пены).

- Автоматический набор цемента в приемный бункер.

- Автоматический набор песка в приемный бункер.

- Автоматический набор воды в смеситель — установку для пенобетона.

- Автоматическое включение вращения смесителя.

- Автоматическую выгрузку из приемного бункера цемента и песка.

- Автоматический набор пены в смеситель.

- Выгрузка пенобетонной смеси в форму.

- Установка для производства пенобетона

- Транспортер подачи песка

- Станция растаривания биг-бэгов цемента со шнеком

Этапы работы

Интересуясь, как сделать пенобетон в домашних условиях, необходимо тщательно изучить технологию изготовления пеноблоков и найти оптимальный рецепт. После этого можно поэтапно выполнять требуемые действия, в точности соблюдая инструкцию.

Раствор пенообразователя

Технология пенобетона предусматривает подготовку цементного раствора. Его создают точно так же, как для традиционного бетона. В качестве цементной смеси рекомендуется использовать продукцию под марками М400 или М500.

Важно убедиться, что песок сухой и не имеет в своем составе ненужных примесей или добавок. Для разбавления компонентов используется простая вода из централизованной системы водоснабжения.. В готовый раствор добавляется пена

Пеногенератор продается в каждом строительном магазине или делается из подручных средств

В готовый раствор добавляется пена. Пеногенератор продается в каждом строительном магазине или делается из подручных средств.

Разливание раствора по формам

Следующий этап заключается в разлитии подготовленной консистенции в заготовленные формы. Перед выполнением этого действия емкости смазываются особым раствором. Строители знают 2 методики, как сделать пеноблоки своими руками:

- Литьевая.

- Резательная.

Первая технология заключается в залитии раствора в заготовки. Когда он застынет, его можно достать из формы и выждать еще пару часов для окончательного затвердевания. Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Устанавливать конструкции с неровной геометрией достаточно сложно, при этом они некачественные и недостаточно прочные. Однако метод резки более затратный, поскольку он требует покупки специального оборудования.

Технология резки

Производство пенобетонных блоков с применением технологии резки предусматривает разделение готовой плиты на несколько отдельных секций. В течение 6-9 часов исходное сырье приобретает оптимальную степень прочности и может сниматься с опалубки. Дальше подготовленный массив перемещается траверсой на резательное оборудование, и специалист приступает к процессу резки.

Плюсом подобной методики является высочайшая точность, поскольку допустимое отклонение не превышает 1 мм. Комплекс для резки оборудован специальным шнеком для снятия горбушки и витыми струнами, которые осуществляют резку материала. Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

После завершения мероприятия емкость с блоками помещается в место для просушивания. Уже через 12-24 часа, в зависимости от эффективности просушивания, пеноблок достается из поддона и перемещается на место хранения.

Методика обладает такими достоинствами:

- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

К минусам относят:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Что необходимо для производства пенобетона

Сразу нужно сказать, что придется приобретать оборудование, рыночная стоимость которого колеблется от 45 000 рублей. Если вы желаете построить дом из пенобетона своими руками, тогда вам нужно изготавливать конструкционный пенобетон с плотностью D 1200 и более. Сделать его в домашних условиях согласно ГОСТ практически невозможно, поэтому следует ограничиться только марками D 150 – D 800, которые оптимально подходят для изоляции или сооружения одноэтажных строений. Нам потребуется:

Бетономешалка. Объем зависит от потребностей вашего мини-производства. Для частных нужд более чем достаточно оборудования на 300 л. Речной песок средней фракции, без дополнительных примесей. Цемент М400-М500, использовать другие связывающие компоненты нельзя (известь, глину, асбест, гипс и прочее). Парогенератор для пенобетона. Строительство из пеноблоков может обойтись без этого оборудования, но при наличии лишних денег его тоже можно купить – плотность изделий будет значительно выше. Вода (минимальная жесткость и хорошая прозрачность). Пеногенератор для бетона. Лучше будет изготовить его своими руками или воспользоваться моечным оборудованием, где присутствует такая функция. Формы для заливки пенобетона или газобетона – они одинаковые, можно купить подержанные

Обращать внимание нужно только на необходимые вам размеры форм. Пенообразователь для пенобетона

Можно купить обычную добавку, например, ПБ 2000 или ЗУР 500, либо попытаться сделать самому из шампуня и химии, но рентабельность такой «самоделки» низкая.

Есть еще и другие добавки, которые используются в определенных случаях. Краситель можно применять для получения цветного пенобетона. Используется в сооружениях, где отсутствует отделка стен и нужен именно «черновой» вариант. Отвердители пригодятся при изготовлении строительных материалов при низких температурах, они повышают не только прочность, но и скорость высыхания.

Изготовление пеноблока

Изготовление пеноблока заключается в следующих этапах:

- Приготовление цементно–песчаного раствора.

- Приготовление пены.

- Формовка пеноблока.

- Сушка пеноблока.

- Проверка готовой продукции на качество и пригодность к использованию.

Приготовление цементно-песчаного раствора

Смесь из воды, цемента и песка готовится аналогично раствору бетона. В принципе, этот процесс знает практически каждый. Чтобы приготовить раствор, вам понадобится бетономешалка, вода, цемент и песок. Залейте в бетономешалку воду, затем насыпьте цемент и песок (1:1). Замесите. Все просто.

Приготовление пены

Для приготовления пены используйте пеногенератор. Чтобы проверить материал на качество, возьмите обычное ведро и до краев заполните полученной пеной. Переверните его вверх дном. В результате требуемой плотности (70–80 г/л) пена останется внутри.

Пенообразователь бывает двух видов. Какой из них выбрать для себя, решайте сами:

- Органический (белковый) — создан на основе натурального сырья. Пеноблоки из такого пенообразователя отличаются прочностью, экологичностью и не имеют класса опасности.

- Синтетический — не прихотлив в производстве, однако имеет 4 класс опасности. Пеноблоки из него получаются менее качественными, чем из органического.

После того как раствор замесился, добавьте в него отвердитель, готовую пену и тщательно перемешайте. Однако старайтесь сделать замес как можно быстрее, так как в результате долгого перемешивания пена попросту разрушится и качество пенобетона будет плохим.

В результате неравномерного замеса раствор будет давать усадку. Блоки, которые сделали с нарушениями технологий, легко трескаются, крошатся, имеют неровную внешнюю и внутреннюю структуру.

Формовка пеноблока

Пенобетон готов? Тогда приступайте к формованию.

В первую очередь расставьте формы на чистой, сухой, ровной поверхности. Смажьте их водой или маслом с внутренней стороны для того, чтобы в дальнейшем готовый материал было проще извлечь. Разлейте готовую смесь по формам. Металлической планкой снимите лишний раствор сверху и по краям, выровняйте поверхность.

Оставьте на сутки подсушиться. Не допускайте попадания воды или других природных осадков на изделия. Через 24 часа достаньте пеноблоки из форм и разложите их на поддонах.

Сушка пеноблока

После того, как изделия будут разложены на поддонах, или любой другой чистой поверхности, оставьте их на досушку в сухом помещении при температуре +10 градусов и выше на 2–3 недели. Если нарушить технологию изготовления, то изделие в процессе сушки будет меняться в структуре. Оно может дать сильную усадку, потрескаться или раскрошиться.

Как–то раз я слышал, что для полного высыхания пеноблока достаточно нескольких дней. Это миф. При естественном способе сушки необходимо не менее 28 дней, чтобы изделие стало достаточно прочным и, соответственно, качественным.

Постарайтесь не допустить попадания на пеноблок атмосферных осадков и минимизировать резкие перепады температур. Также следите за силой движения воздуха.

Проверка на качество и пригодность к использованию

Возьмите один готовый блок и оцените его внешний вид. Он должен быть правильной формы, с ровными углами, без трещин и других внешних повреждений. Затем разбейте изделие. Внутри не должно быть пустот и следов непромеса. В результате правильного замеса пенобетона, поры, размером около 3 мм, будут равномерно распределены.

Если показатели вас полностью устраивают, значит, вы усвоили мои советы, успешно справились с задачей, и теперь знаете, как самому сделать пеноблок.

Изделия из пенобетона

К многочисленным важным преимуществам данных блоков относятся их негорючесть, легкость обработки, долговечность. Но помним, что пенобетон разных марок отличается по плотности, тем самым обеспечиваясвою универсальность.

Например, он подходит для несущих наружных стен, для перегородок внутри дома, для крыш и перекрытий между этажами как идеальный тепло и звукоизолятор.

Особенности блоков

Достоинства пеноблока

- Пенобетон по качеству лучше газобетона автоклавного твердения.

- Уточним, что технология производства пеноблоков в домашних условиях сделает кв. м стены намного теплее, чем привычный кирпич, но дешевле в 3 раза.

- Пеноблоки экологически чистые, но в отличие от дерева абсолютно не загнивают, в них никогда не поселятся насекомые или грибок.

- Низкая его цена обусловлена рациональной технологией и минимумом оборудования: из цикла исключен помол компонентов в специальных шаровых мельницах, а также не нужна автоклавная обработка. Поэтому стоимость пеноблоков в 2 раза меньше, чем газобетона.

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Плюсы и минусы

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше;

Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы; - Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения — не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

Недостатки материала:

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Как самостоятельно изготовить блоки?

Обычно пенобетон производится по довольно простой схеме:

Схема производства пеноблоков

- готовится цементно-песчаный раствор с определенными характеристиками;

- формируют смесь из пенообразователя;

- готовят смесь пенобетона;

- из готового раствора формируются блоки.

Пропорции применяемых материалов всегда зависят от плотности пенобетона, которую необходимо получить на выходе. Она может варьироваться от 200 до 1500 кг/куб. м.

Для получения материала со средней плотностью рекомендуется приготовить раствор, где соотношение основных ингредиентов будет составлять:

- песок – 1 часть;

- цемент – 1-1,5 части;

- пенообразователь – 4 г на 1 кг цемента;

- вода – по необходимости.

Технология изготовления цементного раствора

Для приготовления цементного раствора для пенобетона придерживаются следующих правил:

Ориентировочные пропорции смеси для пенобетона

- применяют чистый цемент с марочной прочностью М400, М500. Через сито с размером ячеек 008 должно проходить 85% материала;

- используют песок без глинистых включений, который устойчив к агрессивному внешнему воздействию;

- допускается применение водопроводной воды, но она не должна содержать кислотных и солевых примесей.

После подготовки необходимых ингредиентов приступают к их смешиванию с использованием специального генератора. Необходимо получить раствор с равномерной структурой.

Приготовление пенообразователя

Для изготовления пеноблоков своими руками можно использовать пенообразователи, которые продаются в готовом виде или попробовать создать эту смесь самостоятельно. Чтобы это сделать, необходимо подготовить следующие материалы:

- едкий натр – 150 г;

- столярный клей – 60 г;

- канифоль – 1 кг.

Указанные ингредиенты сначала измельчают, потом смешивают до получения смеси с однородной консистенцией. Полученный раствор добавляют в ранее приготовленный бетон.

Необходимо запомнить, что указанным способом получают концентрированный пенообразователь. Его обязательно смешивают с водой. В зависимости от требуемой плотности пенобетона, расход пенообразователя составит 0,25-1,2 л на 1 куб. м бетона.

Требования к обустройству цеха

Организация цеха требует достаточно большой площади для производства. Так, для производства 30 м³ пеноблока за смену необходимо около 300 м².

Помещение должно быть крытым и отапливаемым, иметь подключение к водоснабжению, водоотведению, сети 380 В, промышленную вентиляцию. Территорию следует разделить на зоны:

- склад сырья (порядка 60 м²);

- производственный цех (100-110 м²);

- сушильная камера (80-90 м²), если не используется автоклав;

- склад готовой продукции (порядка 100 м²).

- офисная и бытовая части (около 30-40 м²).

Кроме того, нужно позаботиться об удобных подъездных путях для габаритного транспорта.

Пенобетон или газобетон: что выбрать

Чем отличается пеноблок от газоблока? Вопрос очень интересный.

Коль уж мы завели разговор на эту тему, то стоит обратить ваше внимание на то, что неплохой альтернативой пеноблокам может стать газобетон, то есть шлакоблок, если сказать другими словами. Затраты на мини-завод по производству шлакоблоков практически идентичны ценам на мини-заводы по производству пеноблоков, однако конечный продукт стоит на 30% дороже. Разберем по порядку, что же отличает двух конкурентов, изображенных на фото ниже

Разберем по порядку, что же отличает двух конкурентов, изображенных на фото ниже.

Пеноблоки стандартных размеров

Шлакоблоки различных цветов и размеров

Параметры обоих материалов

- При одинаковой плотности, к примеру, Д 500, прочность материалов существенно разнится. До 9 кг на см куб. у пеноблока и до 30 кг на см куб. у шлакоблока. Именно этот фактор вызывает такое серьезное расхождение в цене.

- Различные технологии производства. Шлакоблок имеет второе название «газобетон» именно потому, что при производстве в результате химических реакций выделяется газ, формирующий структуру материала. Пеноблок же, по сути, является продуктом смешивания специальной пены и бетона в определенных пропорциях.

- Различные структуры материала. Поры шлакоблока создаются из-за выхода газа с поверхности. В результате материал прекрасно «дышит», пропускает как воздух, так и воду, но уступает пеноблоку в теплоизоляции. Кроме того, газобетон требует тщательной отделки с целью гидроизоляции. Пенобетон же таких работ не требует, прекрасно справляясь с водой самостоятельно. Он также обладает лучшей звукоизоляцией.

- Различные составы материалов. Состав пеноблока поистине уникален. Он состоит из цемента, песка, воды, пены и, иногда, химических добавок. Газоблок же состоит из цемента, воды, песка, кварцевого песка, извести, алюминиевой пудры и, в обязательном порядке, химических добавок. Именно эти добавки провоцируют выделение газа.

Различия в технологии производства

Газоблок

Сначала засыпается песок, известь и цемент. Далее, смесь разбавляют водой и алюминиевую пудру и тщательно размешивают в бетономешалке с добавлением необходимых химикатов. Полученную массу разливают по формам и дают ей застыть. В процессе застывания как раз и выделяется газ, формирующий структуру.

После извлечения, полученный продукт разрезают на бруски и отправляют их в автоклав, где под давлением в 11 атмосфер и при температуре 180 градусов, газобетон набирает свою 100-процентную прочность.

Формы для отливки

Пеноблок

В бетономешалке тщательно размешиваются все ингредиенты до состояния однородной массы, в которую чуть позже добавляют пену. После получения смеси ее разливают по формам и дают отстояться в течение 4 часов.

Затем пеноблоки проходят обработку в автоклаве. Однако 100-процентная прочность материала достигается не сразу после обработки, а лишь после полугодового отстаивания в сухом месте.

Пористая структура блоков

Виды оборудования для производства блоков из пенобетона своими руками

Сегодня можно без особого труда станок для производства пеноблоков купить, как в комплекте с другим оборудованием, так и отдельно. На рынке представлено самое разное оборудование для изготовления пеноблоков в домашних условиях, различающееся по габаритам, производительности и комплектации

При выборе этого оборудования очень важно четко определить, какие объемы производства блоков оно должно обеспечивать

Многих интересует вопрос, сколько стоит станок для изготовления пеноблоков? Следует отметить, что стоимость оборудования во многом зависит от его комплектации. Полный комплект в среднем обходится в 300 тысяч рублей, но если некоторые агрегаты сделать своими руками, то затраты можно существенно сократить.

Для производства пенобетонных блоков необходимо следующее оборудование:

- виброгрохот (для просеивания материалов);

- смеситель;

- дозатор воды;

- устройство для подачи сырья (песка, цемента);

- пеногенератор (кроме оборудования, работающего с использованием баротехнологии);

- компрессор;

- шланг для подачи готового раствора;

- формы для пеноблоков своими руками или пильный станок.

Производство пеноблоков достаточно энергоемко, поэтому следует озаботиться об надежном электроснабжении

Современное оборудование для пеноблоков купить можно стационарное или мобильное. Особым подвидом стационарного оборудования являются автоматические линии. Они комплектуются различными пеногенераторами и способны производить в сутки до 110 кубических метров блоков.

Достоинства стационарного оборудования:

- высокая производительность;

- изготовление высокопрочного пенобетона;

- низкий расход пенообразователя;

- снижение себестоимости продукции.

Недостатки стационарных линий Для стационарных линий используют станки для пеноблоков, цены которых довольно высокие. В зависимости от производителя и производительности оборудования цена может достигать двух миллионов рублей.

Мобильное оборудование

Как правило, данное оборудование работает без применения пеногенератора. Оно характеризуется низкой производительностью (не более 45 м3). Чаще всего используется мобильный станок для производства пеноблоков в домашних условиях.

Достоинства мобильного оборудования:

- невысокая стоимость оборудования;

- самый простой способ изготовления пенобетона и изделий из него.

Недостатки:

- высокий расход пенообразователя;

- небольшая производительность.

Оборудование для производства пеноблоков, цена

| Модель станка | Производительность, м3/сутки | Стоимость, руб |

| БАС-130 | 24 | 50 000 |

| Сани-014 | 26 | 65 000 |

| Фомм-Проф500 | 72 | 257 000 |

Кроме этих станков, на рынке представлено и много других мобильных установок, в том числе и зарубежного производства, ценовой диапазон которых составляет 50 – 100 тысяч рублей. Любой станок для производства пеноблоков, цена которого вполне доступна, имеет неплохую производительность по плану. Но существует один минус – слаборазвитая сервисная служба.

Для домашнего строительства вполне подойдет простое отечественное оборудование

Изготовление пеноблоков – довольно простой процесс, не требующий от исполнителя специфических умений и особых навыков. Но для организации полноценного производства понадобятся определенные устройства, которые порой стоят достаточно дорого. Поэтому среди современных мастеров очень популярен вопрос: как сделать станок для пеноблоков своими руками? -об этом и практике производства пеноблоков рассказано во второй части статьи.

Как производится изготовление пеноблоков своими руками в домашних условиях и оборудование для этого показано в видео:

Обоснование выбора и подготовка

Снижение затрат на строительство — основная причина широкого применения пенобетона. Но, кроме цены, у этого материала имеется ещё масса преимуществ:

- Экологичность. Даже при воздействии высоких температур, пенобетон не выделяет веществ, вредных для здоровья. Эта особенность позволяет пенобетону конкурировать с материалами, изготовленными из натурального дерева.

- Высокие теплоизоляционные свойства. Пеноблок имеет ячеистую структуру, заполненную воздухом. Это не даёт жаре летом проникнуть внутрь помещения, а зимой не выпускает тепло наружу. В домах, построенных из пенобетона, практически не появляется плесень или грибок, не запотевают оконные стёкла.

- Долговечность и пожаробезопасность. В составе пеноблоков полностью отсутствуют горючие материалы, поэтому при воздействии высоких температур они не разрушаются, удерживают форму и не утрачивают прочность.

- Несложный процесс изготовления, доставки и монтажа. В домашних условиях пенобетон можно приготовить своими руками. Гладкая поверхность стен дома не требует дополнительного шпаклевания и выравнивания. Пенобетон отлично контактирует с любыми материалами, применяемыми для отделки и облицовки.

Себестоимость материала, с чего начинать

Конечная стоимость пеноблоков будет состоять из затрат на песок, цемент, воду и электричество. Согласно стандартам, на 1 метр кубический пеноблока марки D600 расходуется:

- Цемент ПЦ500 — 330 кг;

- Песок кварцевый — 210 г;

- Пенообразователь — 1,5 л;

- Вода.

Затраты на электроэнергию зависят от мощности используемого оборудования.

Работы по самостоятельному изготовлению пеноблоков следует начинать с расчётов необходимого количества пенобетона, изучения цен на компоненты и подготовку необходимого оборудования.