Пошаговая инструкция создания токарного станка

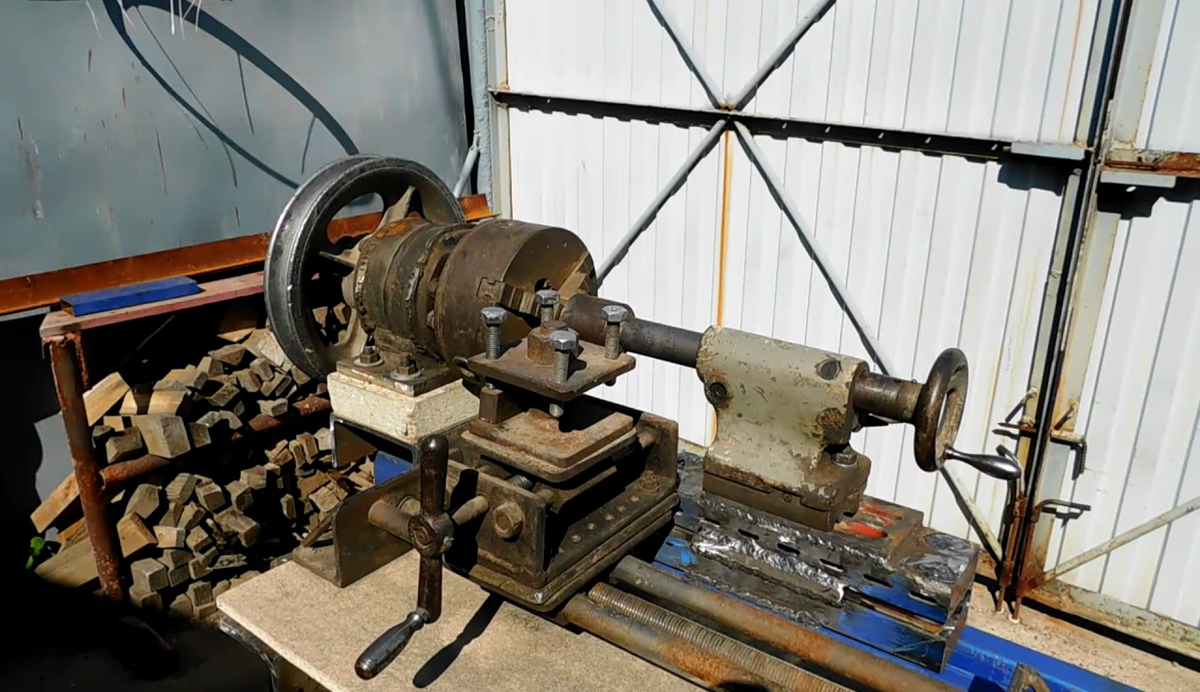

Логично, что подать универсальную инструкцию для создания токарного станка по металлу невозможно. Ведь каждый мастер сам определяет его размеры и особенности, выходя из своих потребностей и возможностей. Поэтому основной вопрос заключается в принципах и последовательности действий. Их мы и рассмотрим поэтапно.

1.Сооружение рамы

Изготовление цельной станины из чугуна дома невозможно. Поэтому для этих целей возьмите швеллера или профильные трубы из стали. Необходимо разрезать их в соответствии с указанными размерами.

Используя чертеж, нужно сварить их вместе, формируя раму. Не забывайте следить за тем, чтобы прямые углы были прямыми. Сделать это легко с помощью угольника, которым измеряйте ровность во время каждого стыка.

Место для работы лучше выбирать на цельной и ровной горизонтальной плите, которая обеспечит максимально ровную поверхность для строительных работ и минимизирует возможность перекосов.

2. Используя токарный станок, нужно выточить боковые стойки станины.

Боковые стойки

3. Собрать стойки вместе с направляющими.

На данном этапе также монтируются дистанционные втулки, которые находятся между боковыми элементами опоры.

4. Установить на направляющих втулки, которые крепят заднюю бабку.

Здесь же монтируется и резцедержатель. Они могут быть разной или одинаковой длины. В первом случае длинный компонент выполнит направляющие функции, а короткий будет поддерживать движущиеся узлы. Такая комбинация сделает рабочий ход заднего центра большим.

Втулки

5. Изготовить площадки, которые необходимы для прикрепления пиноли и суппорта.

Делают их из листа стали, толщина которого 0.8-1 см. После этого их прикрепляют к втулкам (удерживающие и направляющие). Для соединения берите болты на 6 мм в диаметре. Проделывая отверстия для них, точно проводите разметку, ведь в противном случае у вас получится перекос или заклинивание движущихся элементов оборудования.

Создание площадок

6. Монтаж ходового винта.

Есть два варианта: изготовить данную деталь на станке или взять необходимую часть от обычного стульчика, который может менять высоту. При этом обязательно нужно поставить бронзовые или латунные антифрикционные втулки в боковых стойках. На ходовой винт монтируются штурвал с нониусом.

Винт главной подачи

7. Сборка станинной части заканчивается тем, что монтируется место, где крепится передняя бабка.

8. Следующим шагом является сбор передней бабки. Возьмите:

- основу подшипника;

- шариковые подшипники – 2 шт.;

- основной вал и шкивы;

- шпиндель.

Передняя бабка

9. Приступайте к сбору задней бабки. Здесь необходимо использовать:

- винт большой длины;

- втулки, которые имеют резьбу внутри;

- профиль из металла;

- рукоятку.

10. Производить контроль или регулировку соответствия осей центров.

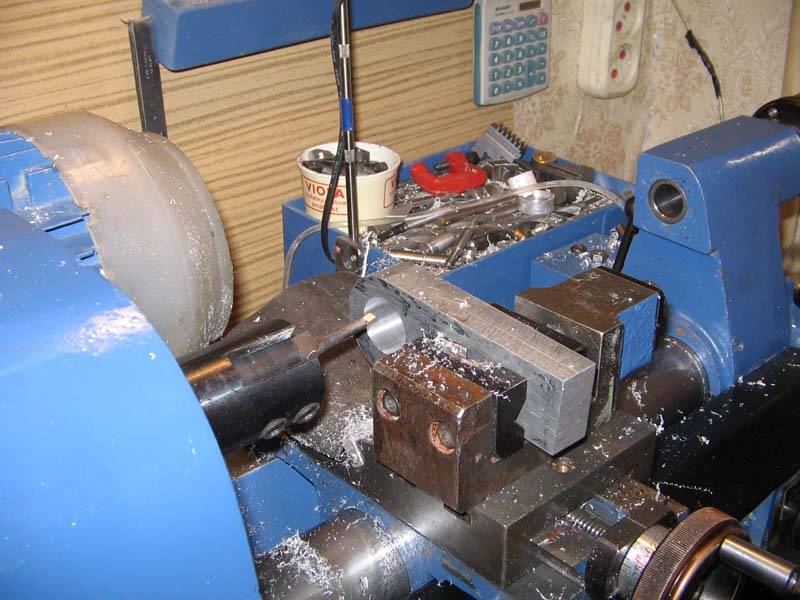

11. Сбор суппорта.

Принцип работы на данном этапе схожий со сбором рамы. Необходимо на направляющие прикрепить втулки, установить нониус с винтом и малый штурвал.

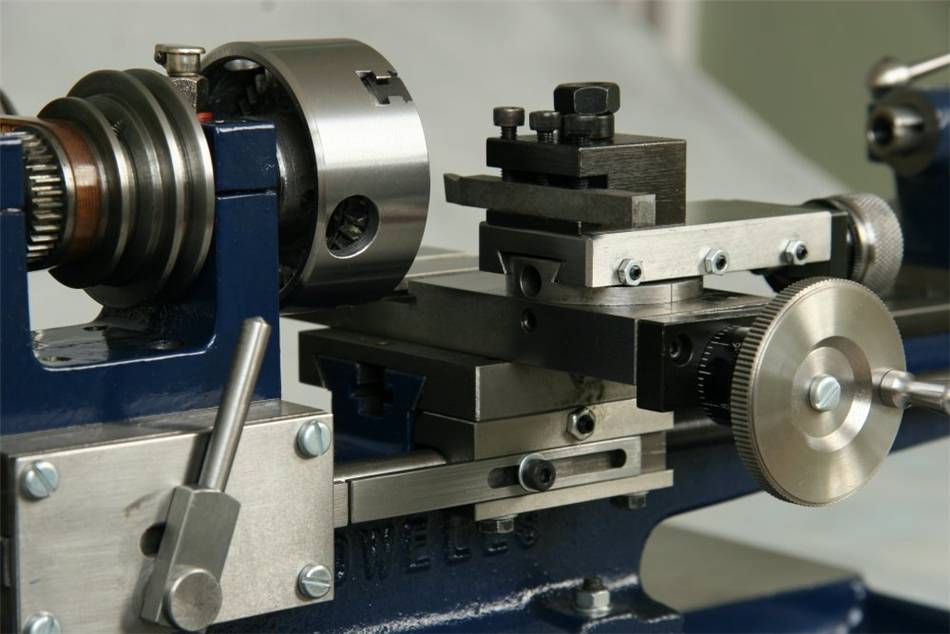

Сбор суппорта и резцедержатель

12. Создание резцедержателя происходит из таких материалов:

- болты с диаметром 0.8 см;

- пластина из металла большой толщины.

Затем нужно ее монтировать на суппорт.

13. Используя сварку, сформируйте подрамник, где будет размещаться двигатель.

В качестве основы можно взять уголки или же трубы из профиля

Обратите внимание, что данный элемент станка будет поднимать или опускать двигатель. Это необходимо для избегания проблем при перебрасывании ремня на шкивах

Это необходимо во время перехода шпинделя с одной скорости на другую

Это необходимо во время перехода шпинделя с одной скорости на другую.

14. Установка и подключение электрического двигателя.

Произведя эту операцию, можно делать пробное включение.

Монтаж двигателя

Если все работает отлично, то остается покрасить своими руками токарный станок по металлу (включая все узлы). Это убережет станок от влияния времени, коррозийных процессов и сделает его более эстетически привлекательным. Ваше детище готово к работе!

Если же остались какие-либо вопросы, стоит посмотреть тематическое видео

Видео: токарный станок по металлу

Сколько стоит модернизация

Существуют и станки, в работе которых постоянное перепрограммирование приведёт к снижению темпов производства. К таким видам токарных станков относятся те, что предназначаются для выполнения единичных изделий. Но и для этого ряда станков необходима модернизация, которая сделает работу на них более удобной и качественной.

Для токарных станков, используемых для изготовления штучных изделий, модернизация может заключаться:

- повышением точности, за счёт установки подшипников другого типа;

- облегчения самого станка ввиду ограничения в данном производстве диаметра и веса заготовки;

- изготовлением станины с выемкой, что вызвано удобством в обработке определённого вида заготовок.

Расходы на установку ЧПУ и всей сопутствующей модернизация станка могут составлять около половины суммы нового оборудования. Да и не каждый станок, отработавший немалый срок, сможет выдержать подобное усовершенствование. Для старого оборудования, безотказно работающего в своём формате, достаточно доработать или обновить некоторые узлы:

- повысить мощность, поставив электродвигатель нового поколения;

- увеличить число рабочих передач;

- повысить жёсткость;

- механизировать процесс закрепления и снятия заготовок.

Такие усовершенствования могут проходить по плану во время капитального ремонта станков, но если учесть их возраст и то, что запасные части для них уже не выпускаются, остаётся их дорабатывать методом подбора узлов, предназначенных для других моделей токарных станков или изготавливать самостоятельно.

Проводимая модернизация может способствовать выходу из строя других узлов. Например, при установке более мощного двигателя, могут не выдержать такой нагрузки:

- ременная передача;

- фрикционная муфта;

- зубчатое колесо и другие узлы и механизмы.

Устанавливая новые мощные узлы, необходимо заранее просчитать, не приведёт ли такая модернизация к выходу из строя других. Чтобы избежать случайностей, необходимо провести проверочный расчёт на прочность всего оборудования станка, и усилить более слабые его узлы. Только в этом случае усовершенствование будет целесообразным и принесёт доход, а не дополнительные траты на покупку и изготовление запчастей.

Модернизация очень старого станка может заключаться:

- в смене вида ременной передачи с плоской на клиновую;

- установке зубчатых колёс из более прочных сплавов и композитов;

- в повышении жёсткости путём установки станка на более широкие тумбы;

- в укреплении станины за счёт дополнительных рёбер жёсткости;

- в удлинении станины, если того требует производственный процесс;

- в оснащении револьверной головкой другого типа.

Любая модернизация производится для того, чтобы продлить срок службы станка и сделать его более современным и производительным.

Относительно приобретения нового, полная модернизация, с установкой автоматического узла управления на старый, обойдётся примерно в 2 раза дешевле.

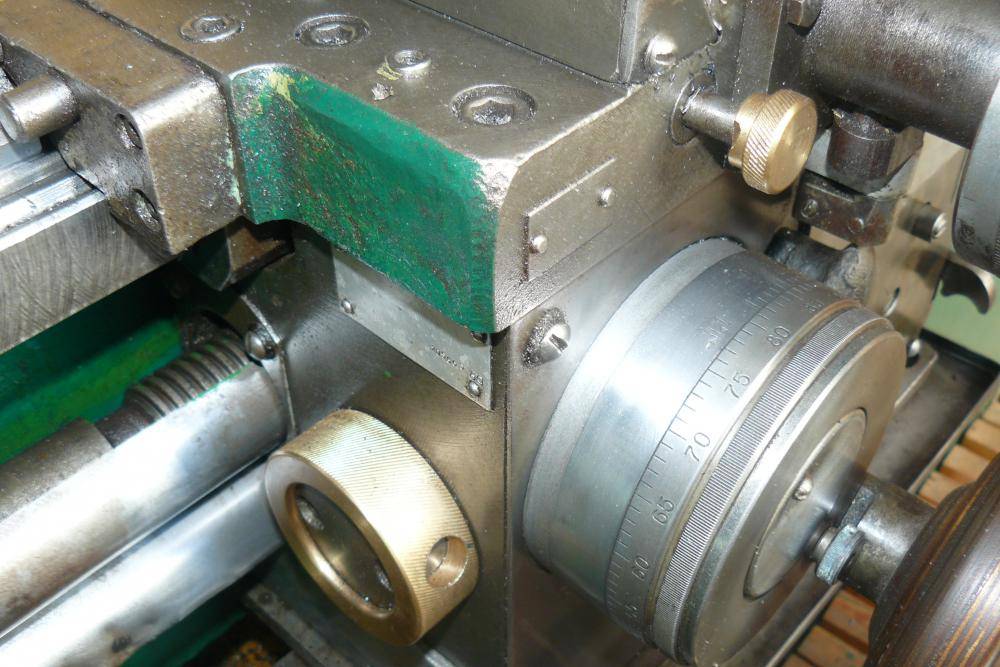

Доработка узла лимба поперечной подачи китайского токарного КАТ180/350

Доработка узла лимба поперечной подачи китайского токарного КАТ180/350

Сообщение #1 omich » 01 июл 2016, 15:56

Кто разбирал этот узел у «китайцев», тот знает как там изначально погано сделано, смотрим на схеме слева. Люфт вибирался чисто за счет лимба, т.е. вал надо «тянуть на себя», а лимб при этом прижимать что есть силы и фиксировать внутренним винтиком. Понятное дело, что тут явный технологический косяк. Теперь смотрим схему справа как удалось улучшить это соединение: Из обломка обычной пилы по металлу от ножовки (предположительно, Р6М5, уж очень, зараза, крепкая оказалась) выпилил и очень хорошо отшлифовал шайбу, которую подложил между валом и неподвижной частью поперечной подачи (на схеме шайба толстая черная) , а шарики насыпал ровно по всему кругу между валом и прижимающей его штуковиной, на которой нарисована риска указателя лимба. В появившийся зазор наделал прокладок из листового 0,6 мм фторопласта, не помню, но кажется 3 или 4 штуки влезло (обозначено зеленым цветом) . Прокладки подбирал так, чтобы их количеством и ужиманием винтами выбирались полностью все зазоры и обеспечивался некоторый натяг, который как раз силой затяжки и можно было очень точно отрегулировать. Основная нагрузка при точении резцом как раз приходится на шарики. В итоге, ручка поперечной подачи стала вращаться очень равномерно и без каких либо заеданий и люфт в этом узле вообще отсутствует.

Предвижу сразу скептические реплики, дескать шарики от нагрузки прокатают дорожку и появится люфт. Так вот, уже больше года как сделал эту доработку и соединение ни на сколько не ослабло, а если, предположим, ослабнет, то за «5 сек» можно его заново подтянуть. И, кроме всего прочего, шарики катаются значительно легче, чем простое трение двух затянутых железяк. Просто меня довольно быстро «достало» неравномерное, с заеданием, вращение ручки поперечной подачи.

В малой продольной подаче, постольку, она очень редко используется, не стал насыпать шариков, а только туда же подложил точно такую же «каленую» шлифованную шайбу и обильно смазал литолом, т.е. тоже стало вращаться значительно лучше, плюс, выбрал в ноль люфт.В итоге, на станке теперь приятно работать и перемещение резцедержки стало очень предсказуемым.

Еще один плюс доработки, что теперь лимб сильно не затягиваю и есть возможность им делать измерения, т.е. устанавливать на ноль в любой момент. Ранее он был крепко стянут винтом с валом и произвольная установка в ноль была невозможна.

ЗЫ. Шарики добыл из такого подшипника . Разбирается он очень легко, достаточно вытащить стопорную шайбу. Шарики по размеру чуть более 1 мм и подошли очень удачно просто как родные.

Источник

Несколько способов модернизации самодельного токарного станка

Иногда необходимо не только выточить деталь на станке, но также отшлифовать и равномерно окрасить её. Можно воспользоваться несколькими устройствами или же просто провести некоторое усовершенствование самодельного токарного оборудования. Проще всего это сделать с конструкцией, выполненной на основе электродрели.

Прозрачный защитный экран убережёт глаза от повреждения

Прозрачный защитный экран убережёт глаза от повреждения

Рассмотрим несколько модификаций для выполнения различных видов работ:

- Ремни от шкивов необходимо закрыть защитным кожухом (в целях безопасности).

- Включение в электроцепь станка, кнопки экстренного торможения, которая должна находиться в зоне близкой доступности.

- Рекомендуется установить в рабочей зоне защитный кожух из прозрачного полимера.

- Рекомендуется включить в электрическую схему оборудования УЗО, термодатчики и прочие защитные устройства.

- Обычную лампу накаливания для освещения рабочей зоны лучше заменить на экономичный светодиодный осветительный прибор с повышенной устойчивостью к вибрациям.

- Станок рекомендуется устанавливать на амортизационные пружины для снижения вибрации и уровня шума.

- Для работы с заготовками различной длины можно сделать разборную основу.

- Прикрепив к патрону наждачный или шлифовальный круг, можно полировать различные детали, а также выполнять заточку ножниц, ножей и прочих инструментов.

Основные этапы проекта по модернизации от FFG

- Технический аудит станка

- Анализ данных аудита и оценка возможностей по модернизации

- Согласование параметров проекта модернизации с заказчиком

- Демонтаж оборудования и поставка на завод-изготовитель

- Подготовка плана, разработка конструкторской документации

- Моделирование в 3D и расчет конструкций (статический и динамический, в том числе используя метод конечных элементов)

- Изготовление или доработка требуемых узлов и деталей станка, дооснащение необходимым оборудованием

- Сборка и тестирование (геометрия, точность позиционирования, динамические характеристики и т.д.)

- Разработка технологии и обработка тестовой детали

- Поставка, монтаж и пусконаладка на предприятии заказчика

Какие устройства мы ремонтируем?

В перечень техники, которую мы восстанавливаем, входят:

- Токарные станочные системы.

- Фрезерные установки.

- Шлифовальные устройства.

- Сверлильные агрегаты.

- Пресса

- Гидромолоты

Подобные устройства активно используются в металлообрабатывающей сфере производства. Они существенно ускоряют рабочие процессы. Позволяют выполнять устранение поломок с максимальной точностью. Восстановительные мероприятия проводятся быстро, эффективно и основательно.

Причин для разработки комплекса мер по ремонту и модернизации существует множество. Это могут быть:

- Выход из строя электроавтоматики.

- Сбой системы управления.

- Технические неисправности привода.

- Нарушение в работе электроники.

- Износ токарных комплектующих, экструдера и других рабочих узлов.

Благодаря широкому опыту, ответственному подходу при исполнении заказов процедуры по замене, диагностике и обслуживанию производятся на основании подготовленного проекта. С минимальной погрешностью определяются места поломок. Выбираются наиболее эффективные схемы решения проблемы. Подбираются новые комплектующие с точно такими же техническими параметрами.

Процесс усовершенствования оборудования способствует повышению степени производительности техники. Он существенно облегчает задачи по внедрению различных систем для программирования рабочих операций. Увеличиваются точность, надежность, снижаются расходы энергетических ресурсов. Происходит безопасное управление полученными исходными данными. Появляются реальные возможности, чтобы найти пути для развития целых сетей, обеспечивающих взаимодействие с другими программными ресурсами.

Эксплуатационные достоинства шаговых двигателей

Изготовленный в соответствии с современными технологиями шаговый электромотор обладает рядом эксплуатационных достоинств, делающих его перспективным для использования при модернизации станков. В число этих преимуществ входят следующие.

- Низкое энергопотребление.

- Автономность.

- Простота монтажа.

- Компактность.

Устройства потребляют малое количество электроэнергии, что делает их пожаробезопасными. Они не требуют контроля со стороны оператора-станочника. Операции по установке шаговых двигателей не требуют особо высокой квалификации исполнителей. Малые габариты облегчают размещение устройств на станке.

Источник

Конкурентные силы

Такое виртуальное обучение не может заменить оператору ни таланта,ни опыта. К счастью или к сожалению, но компьютер сводит к минимуму мастерство в промышленности. Компьютер никогда не заменит человека, который может визуально представить этот материал в своей голове и сразупретворить его в реальность на станке. Мелкие цеха вынуждены обращаться к компьютерному УЧПУ, чтобы сохранить конкурентоспособность.

Как сказал руководитель одной из фирм: «Мы имеем высокий уровень жизни и это плата за то, что мы конкурируем с людьми в других странах, которые работают за четверть нашей зарплаты». Некоторые говорят: «Введением компьютерного УЧПУ Вы выгоняете из бизнеса хороших рабочих-станочников». Это – близорукая точка зрения, и нам приходится сопротивляться заграничным конкурентам и рассчитывать, как сделать это в Америке лучше и дешевле».

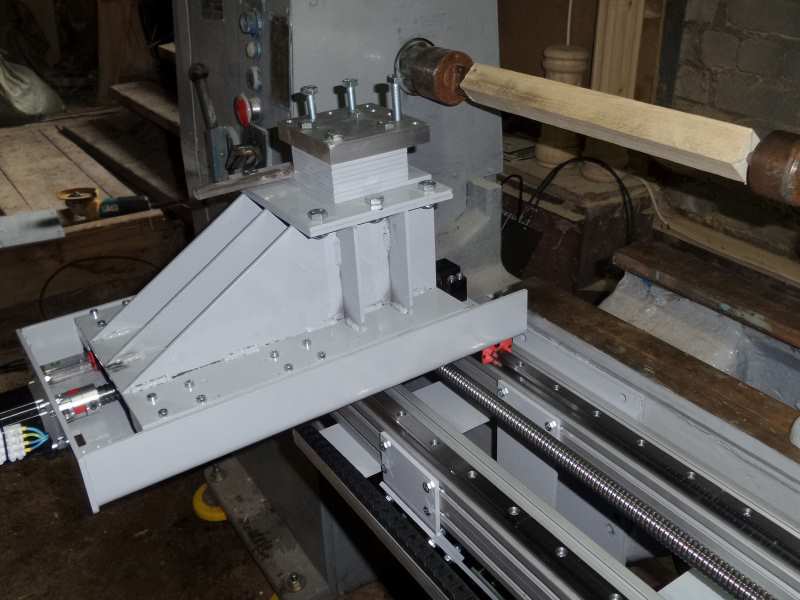

Лучшие токарные станки по дереву

Настольный токарный станок по древесине выполнит операции по обточке, шлифованию, выборке пазов и нанесению резьбы. Спецификой является использование ручных резцов и фасонных приспособлений. Для фиксации рабочего инструмента используется подручник, который устанавливают между передней и задней опорой

Команда проекта VyborExperta.ru предлагает обратить внимание на 4 модели, которые помогут обработать дерево с безупречным качеством. Оборудование отличается хорошим функционалом и надежными электродвигателями, удобным в работе форматом

Энкор Корвет-74

Стационарный токарный станок по дереву для домашней мастерской с мощным электродвигателем. При весе в 77 кг отличается хорошей устойчивостью, что положительно влияет на качество обработки деревянных заготовок. Асинхронный электромотор вращает шпиндель со скоростью от 500 до 2000 об/мин. Расстояние между центрами в 845 мм позволяет обрабатывать балясины и другие габаритные детали. При работе с компактными заготовками используется планшайба.

За плавную регулировку скорости вращения шпинделя отвечает вариатор. Снизить нагрузку на электродвигатель помогает ременная передача. В ассортименте производителя есть копировальное устройство, которое можно приобрести дополнительно для повышения производительности. Для обработки деталей диаметром более 300 мм, передняя бабка имеет поворотную конструкцию.

Достоинства:

- Регулируемый резцедержатель;

- Надежная защита от самопроизвольного пуска;

- Основание в стандартной комплектации;

- Двигатель рассчитан на интенсивную работу;

- Низкая цена.

Недостатки:

Недостаточная мощность мотора для заготовок более 300 мм в диаметре.

Einhell 1000/1

Разработка немецких инженеров привлекла небольшим весом, мощным двигателем и четырехступенчатой коробкой скоростей. Электромотор разгоняет шпиндель до 2600 об/мин. Двигатель рассчитан на интенсивную продолжительную работу, это позволяет использовать станок в небольших мастерских по производству столярных изделий. Двойная рама обеспечивает хорошую устойчивость оборудования.

Габариты станка подходят для заготовок, диаметром до 280 мм. Особенностью конструкции задней бабки является поворотный шпиндель, что упрощает фиксацию детали. Для работы с небольшими заготовками предусмотрена планшайба.

Достоинства:

- Низкая цена;

- Легко регулируется суппорт;

- Упор в комплекте;

- Низкий уровень шума;

- Максимальная длина заготовки 1 метр.

Недостатки:

Греется при интенсивной работе с сырым деревом.

Skrab 57000

Настольный станок с мощным электродвигателем, который раскручивает шпиндель со скоростью 5000 об/мин. Регулировка оборотов бесступенчатая, крутящий момент передается с помощью зубчатой ременной передачи. Оборудование можно использовать для обработки дерева и пластика. Есть возможность подключения фирменного гибкого вала.

Максимальная длина обрабатываемой заготовки 300 мм, диаметр – не более 40 мм. Это делает оборудование привлекательным для моделистов-конструкторов или ювелиров, производителей сувенирной продукции. К координатным столам станок крепится через резиновые опоры, которые снижают вибрацию. Направляющая имеет идеальную поверхность, изготавливается из сплава на основе алюминия, устойчивого к коррозии.

Достоинства:

- Защитный кожух из прочного пластика;

- Низкое энергопотребление;

- Обороты регулируются в автоматическом режиме;

- Рассчитан на интенсивную работу.

Недостатки:

Высокая цена для своего класса.

Record Power DML 305

Настольная модель с двигателем 370 Вт со ступенчатой регулировкой скорости шпинделя. Электромотор рассчитан на продолжительную работу под нагрузкой, а 6 скоростей позволяют решать задачи любой сложности. Это делает оборудование актуальным для профессиональных мастерских. Тяжелая чугунная станина отличается прочностью, обеспечивает хорошую устойчивость в паре с двумя массивными опорами.

Шпиндель задней бабки имеет фиксатор со шкалой деления. Это гарантирует точность настройки. Переключение скоростей выполняется с помощью эргономичных шкивов, доступ к которым очень удобный. Модель рассчитана на обработку деталей, длиной 393 мм, но есть возможность приобрести удлинитель станины для заготовок до 1 метра.

Достоинства:

- Качество сборки;

- Диаметр заготовок до 305 мм;

- Хорошая комплектация;

- Широкий выбор дополнительных опций;

- Стабильная работа под нагрузкой.

Недостатки:

- Завышенная цена;

- Нет функции поворота передней бабки.

Варианты модернизации станка

- Модернизация механических узлов ─ замена шпиндельного узла, ШВП и направляющих, изготовление новых кронштейнов и платформ крепления узлов и т.д.

- Модернизация электроники ─ замена стойки ЧПУ, приводов, датчиков, установка или замена оптических линеек и энкодеров

- Модернизация электрооборудования ─ замена реле, пускателей, автоматов, двигателей, проводов и кабелей, датчиков и т.д.

- Обновление внешнего вида и пространства: замена электрошкафа, установка нового пульта оператора, шлифовка и покраска деталей станка, замена защитных ограждений и средств наблюдения за рабочими процессами

- Обновление снабжающих линий: замена шлангов и труб смазки, пневматических и гидравлических систем, систем подачи и фильтрации СОЖ

Для понимания, какой из перечисленных вариантов вам подходит, обратите внимание на следующие проблемы в работе вашего оборудования:

- частые сбои;

- невозможность компенсации механического износа;

- частые проблемы с контактами и проводами;

- высокое потребление электроэнергии;

- высокий уровень участия оператора в производстве;

- длительная настройка станка и оснастки.

Объем работ по модернизации необходимо рассчитывать, исходя из критериев повышения характеристик станка, сроков его простоя и возможностей бюджета проекта. По вашему выбору можно установить как сложные системы ЧПУ и приводов: Fanuc, Siemens, Heidenhain, Mitsubishi, так и более простые: Omron, БалтСистем. То же касается датчиков и электрооборудования.

Конструкция токарного станка и фото его отдельных частей

В конструкции этого вида оборудования всегда присутствуют следующие компоненты:

- Электрическая часть. Речь о приводных электрических двигателях. Мощность различается от модели к модели. В группу входят и элементы, отвечающие за управление теми или иными частями станка. Главное – чтобы эти детали отвечали требованиям по безопасности.

- Коробка подач. При наличии такого конструктивного элемента станочный суппорт принимает энергию движения. Ходовые винты и валики выступают источниками этой энергии.

- Суппорт. Крепит режущие элементы конструкции. Обеспечивает подачу приспособлений, поперечную и продольную. Конструкция обязательно дополняется так называемой нижней кареткой, или несколькими. Держатели для токарных инструментов закрепляются на других каретках, вверху.

- Шпиндельная бабка, вмещающая сам шпиндель. Во внутренней части находится коробка скоростей. Станки по дереву тоже не лишены этой части.

- Фартук. Способствует тому, что движение валика преобразуется в перемещение суппорта. Ходовой винт тоже может участвовать в этом процессе.

- Станина. Относится к несущим элементам у токарных агрегатов. На нём монтируют другие элементы станка.

Подручник с держателем станка токарного СТД-120

Подручник с держателем станка СТД-120М служит опорой для режущего инструмента. Держатель подручника состоит из прямоугольного бруска с приливом, в отверстие которого вставляется стержень подручника. Подручник станка СТД-120 закрепляется на нужной высоте и в определенном положении рукояткой. Держатель подручника закрепляется на направляющих станины станка СТД-120М специальным винтом и рукояткой через шайбу. Для работы с короткими и длинными заготовками станок комплектуется двумя подручниками длиной 200 мм и 400 мм.

Станина станка токарного СТД-120м

Станина станка СТД-120м литая чугунная на двух ножках устанавливается на подставке и является основанием, на котором монтируются основные узлы станка СТД-120М. Слева на станине закреплена передняя бабка станка. По направляющим станины передвигаются и закрепляются в определенном положении держатель с подручником и задняя бабка станка.

Ограждение зоны резания станка СТД-120М

Ограждение зоны резания на станке СТД-120м служит для защиты работающего от отлетающей стружки и снижения концентрации образующейся пыли в зоне дыхания работающего до установленных санитарных норм. Оно состоит из металлического кожуха и откидных экранов.

Приспособления для установки и крепления заготовок станка токарного СТД-120

Режущие инструменты

Станок комплектуется двумя видами режущих инструментов: рейврами и майзолями. Рейеры для станка СТД-120 представляют собой желобчатый резец, по форме похожий на полукруглую столярную стамеску. Майзели для станка СТД-120 представляют собой резцы, имеющие форму плоской стамески с лезвием.

Как работает станок с ЧПУ

Не следует думать, что для работы на токарном станке с программным управлением нужно знать меньше, чем при работе на механическом или полуавтоматическом станке. Для работы на нём так же необходимо:

- уметь читать чертежи;

- знать, какая скорость подачи и скорость проведения определённой операции необходима;

- порядок обработки заготовок.

Выполняя длительное время одну и ту же операцию на станке, его нет необходимости перепрограммировать. Достаточно нажать кнопку пуск, после того как в кулачках была зажата заготовка, что осуществляется при помощи кнопок, находящихся снаружи закрываемого корпуса станка.

Для выполнения сложных деталей с различным внутренним диаметром отверстия и различной шириной внешнего диаметра детали, наиболее выгоден станок с револьверной головкой. Станок с ЧПУ не обязательно будет работать только в автоматическом режиме. Панель управления станком имеет кнопки для ручного управления, что даёт возможность, не меняя программы, по чертежу выполнить деталь другой формы, если после неё опять будут выполняться прежние.

Станки с ЧПУ имеют управляемую как в ручном, так и в автоматическом режиме, пиноль, удерживающую длинные заготовки.

В отличие от механических станков, компьютеризированный имеет транспортёрную ленту, вывозящую стружку за пределы станка. В нижнем резервуаре находится охлаждающая эмульсия. Её подача на заготовку программируется наравне со скоростью подачи резцов и скоростью вращения.

Физически работать на станке с ЧПУ легче, но прежде чем запустить станок в автоматическом режиме, необходимо представить в каком порядке были бы проведены операции в ручном режиме, и заложить все сведения при помощи кнопок на панели в программу станка. Теоретические знания и умение обращаться с электроникой – это второстепенно, главное заключается в опыте работы на станке без программного обеспечения. Ведь под панелью находится всё тот же токарный станок, с теми же системами и принципом работы, только усилий от токаря при закреплении заготовки в кулачках, настройке скоростей, фиксации задней бабки потребуется в разы меньше.

После пройденной всеми инструментами обработки, изделие отрезается резцом и падает в контейнер всё в том же автоматическом режиме. Чистота рабочего пространства оператора обеспечивается не только тем, что отходы по транспортёру вывозятся в специальный резервуар, но и тем, что весь процесс обработки происходит в закрытом режиме. При проведении обработки детали в ручном режиме, следить за ходом можно через большое смотровое оконце на крышке, которое даёт полный обзор обрабатываемой заготовки.

Есть у токарных станков с ЧПУ ещё одна интересная возможность – получение вида детали с компьютера по электронной почте или другими способами. Специальные программы способны поворачивать виртуальную деталь, считывая её параметры, что значительно упрощает перенос чертежа оператором с бумажного носителя в систему станка.