Сферы применения

Технология обработки поверхностей методом вакуумной металлизации применяется в производстве многих товаров:

- Сантехнической фурнитуры – сильфонов, кнопок смыва и др. Самая распространённая металлизация — алюминием, придающая изделиям хромированный вид.

- Мебельная фурнитура – ручки для мебельных дверок и ящиков, декоративные отделочные детали, вешалки для одежды и др.

- Зеркальные покрытия. Небьющиеся зеркала изготавливаются способом металлизации полимерных плёнок, натянутых на рамки.

- Кожгалантерея – пряжки для ремней, пуговицы, люверсы.

- Упаковочные материалы – крышки для флаконов с парфюмерией, дозаторы косметических средств, декоративные коробочки для бижутерии и др.

- В производстве бижутерии, декоративных сувениров и подобных изделий.

- При изготовлении предметов геральдики – гербов и других предметов.

- Радиоэлектроника – приборные панели телевизоров, крышки мониторов, кнопки и др.

- Микроэлектроника – изготовление интегральных микросхем, полупроводников и других деталей. Обычно применяется напыление меди.

- Автомобильная промышленность – внутренняя светоотражающая часть фар и многие декоративные детали снаружи и внутри машины.

- Светотехнические изделия – для декорации деталей светильников.

Визуально можно сделать имитацию под любой драгоценный или полудрагоценный металл. Вакуумная металлизация придаёт изделиям не только красивые декоративные свойства, но и создаёт защитный слой от коррозии для металлов, износа для других материалов. Металлизация пластмасс позволяет из дешёвых материалов создавать практичные и красивые изделия. Стойкое покрытие обеспечивает долгий срок эксплуатации изделий.

Виды диффузионной металлизации

Классификацию видов диффузионной металлизации можно провести по нескольким признакам. В первую очередь по типу металла, который будет посредством диффузии проникать внутрь поверхностного слоя. Здесь выделяют:

- Алитирование, когда термохимическим способом деталь насыщают атомами алюминия.

- Хромирование – диффузионное насыщение стали атомами хрома.

- Титанирование – внедрение атомов титана в поверхностный слой стали.

- Цинкование, когда термохимическим способом металлическую деталь насыщают элементарными частицами цинка.

- Силицирование – диффузионное насыщение стали кремнием.

- Борирование – получение высокопрочного поверхностного слоя металла путем внедрения туда атомов бора диффузионным способом.

По состоянию среды, где протекает обработка металла диффузионным способом, металлизация проводится:

- в твердой среде;

- в жидкой среде;

- в газообразной среде.

Твердая металлизация

Этот тип металлизации проводят посредством использования активной твердой среды на основе ферросплавов. Под эту категорию подпадают ферросилиций, ферроалюминий, феррохром (перечисленные компоненты вводят в рабочую область как порошки), плюс к ним еще добавляют аммоний хлористый (NH4Cl), не превышающий 5% от общей массы твердого компонента. Засыпанные порошком детали помещают внутрь специальной печи. Насыщение в твердой среде проводят для стали, кобальта, никеля, титана и других металлов при температуре от 1000 до 1500 градусов по Цельсию. При повышении температуры до рабочего уровня аммоний хлористый начинает вступать в реакцию с ферросплавом, результатом чего является выделение нестойких термических хлоридов металла CrCI2, AlCI3, SiCI4 и других. Эти хлориды, соприкасаясь со стальной поверхностью, начинают диссоциировать. Выделяется химически активный элемент, который проникает в поверхностный слой изделия, насыщая его.

Жидкая металлизация

Диффузионное насыщение в жидкой среде применяют, когда необходимо провести цинкование, хромирование, меднение, алитирование. Для этого используют так называемые ванны-печи, куда помещен расплав, который будет диффундировать, либо соль этого металла. Необходимые для обработки детали помещают в эту жидкую среду при температуре от 800 до 1300 градусов по Цельсию.

Жидким методом можно осуществить диффузионную металлизацию одновременно несколькими элементами. При комплексной металлизации получают такие типы покрытия, как хромоникелирование, хромоалитирование, хромотитанирование.

Газовая металлизация

Диффузию газовой средой проводят для стали и других металлов такими элементами, как молибден, хром, алюминий, титан, ниобий, вольфрам. Химические газообразные соединения этих элементов при соприкосновении с основным металлом вступают с ним в реакцию, и результатом этого является диффузия. Газовой средой обычно выступают галогениды металлов, атомы которых должны проникнуть внутрь поверхностного слоя металлического изделия. Металлизацию газовую проводят в печах муфельного типа или в специализированной конструкции, где поддерживается температура порядка 700–1000 градусов по Цельсию.

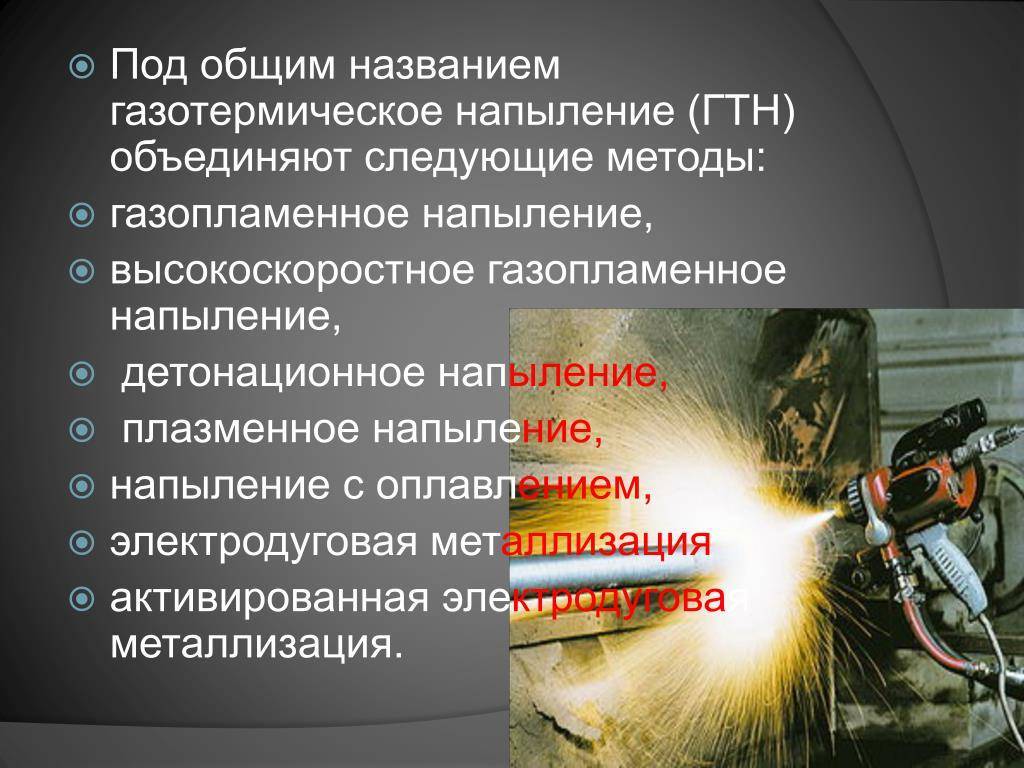

Методы металлизации и подготовка поверхности

Разделяют три метода металлизации – физический, химический и гальванический, которые позволяют решать различные задачи и требуют собственных подходов к подготовке поверхности диэлектриков к процессу металлизации. Универсальным, позволяющим получать изделия с максимально возможными характеристиками является гальванический (электрохимический) метод, который разделяют на несколько этапов:

- механическая подготовка поверхности деталей – удаление с поверхности отходов материала, остающихся при изготовлении (формовании или литья), очистка углубленных участков (пазов, отверстий) и т. д.;

- химическая подготовка поверхности – обезжиривание и травление;

- сенсибилизация и активация поверхности специальными составами и реактивами;

- нанесение токопроводящего подслоя химическим методом;

- нанесение гальванического покрытия на металлизированную поверхность.

Задача специалистов гальванического участка состоит в том, чтобы в результате проведения данных этапов были обеспечены основные условия получения качественного покрытия – необходимая чистота поверхности детали, заданная шероховатость и отсутствие на поверхности органических веществ.

Механические методы подготовки поверхности зависят от материала изделия и метода изготовления исходных деталей и сводятся, как правило к несложным операция по механической очистке поверхности от отходов производства.

Обезжиривание поверхности пластмассовых деталей проводится в растворе, содержащем:

- тринатрийфосфат 30-40 г/л;

- натр едкий 8-10 г/л;

- стекло натриевое жидкое 5-7 г/л;

- карбонат натрия 40-45 г/л.

Процесс проходит при температуре 40-50С в течение 3-5 минут.

Адгезионные свойства металлического покрытия во многом зависят от качества травления деталей. В процессе травления на поверхности образуются микропоры, микротрещины которые и обеспечивают достаточную прочность сцепления покрытия с основой. Для травления используется раствор, практически аналогичный по своему составу электролиту хромирования – 100 г/л серной кислоты и 30 г/л хромового ангидрида. Процесс проходит при температуре 60С в течение 1-5 минут.

2 Алюминирование и силицирование – информация о методиках

Алюминирование (оно же алитирование) производится в тех случаях, когда деталям и механизмам машин требуется придать высокие антикоррозионные свойства при повышенных (до 900 °С) температурах. Чаще всего такое напыление используется для упрочнения конструкций из жаропрочных сталей и аустенитных сплавов с малым содержанием углерода.

Алитирование считается незаменимой методикой при изготовлении оборудования для крекинга газа и нефти, компонентов газовых турбин и двигателей автотранспортных средств, печной арматуры, элементов паронагревательной аппаратуры. Алюминирование нередко выполняется вместо горячего цинкования деталей трубных изделий, проволоки, стальных листов, а также в строительной отрасли.

Технология метода сравнительно проста. Алитирование осуществляется в смесях порошкообразного вида, состоящих из ферроалюминия, алюминия и его окислов. Напыление длится около восьми часов, ведется при температуре порядка 1000 °С. При таких условиях алюминирование позволяет получать на поверхности металлических изделий защитный слой толщиной около половины миллиметра (действительно качественное напыление с превосходным защитным потенциалом).

Кроме того, алитирование (алюминирование) иногда производится следующими способами:

- нанесением на изделия слоя специальной алюминиевой краски с их последующим отжигом (диффузионным) в защитной среде;

- нанесением порошка, содержащего алюминий, с обязательным отжигом детали после обработки изоляционной обмазкой;

- погружением заготовки в расплав (жидкое алитирование) при температуре около 750 °С.

Алюминирование небольших по геометрическим размерам деталей и печатных плат обычно выполняют посредством газотермического напыления.

Силицирование осуществляется в жидких либо газообразных средах. При этом разрешается применять и безэлектролизный, и классический электролизный способ обработки изделий. Силицирование обеспечивает конструкциям, функционирующим в различных кислотах или в соленой воде, уникальную стойкость против коррозии. Современная технология напыления металла кремнием позволяет получать оборудование и устройства для нефтяной, бумажной и химической промышленности с высокотвердыми слоями толщиной до 1000 микрометров.

Металлизация пластика в домашних условиях

Существуют схожие операции получения дополнительного металлического слоя: цинкование, никелирование, серебрение. Хромировка деталей (процесс нанесения хрома на изделие) включает несколько функций: Хромирование в домашних условиях может осуществляться несколькими способами:

Хромовый электролит выделяет летучие соединения, способные вступать в контакт и разрушать любую органику. Пары несут опасность для кожи и слизистых оболочек.

Для защиты от испарений используют очки и маску-респиратор. Чтобы провести хромирование своими руками в домашних условиях на достойном уровне, часть инвентаря предлагается изготовить из подручных средств.

Выбор сечения соединительных проводов делают с учетом максимальной нагрузки (силы тока).

Хромирование пластика в домашних условиях

Изделия, имеющие хромовое покрытие, имеют эстетичный и привлекательный внешний вид, именно поэтому они настолько популярны и стоят дороже нехромированных аналогов.

Но что делать, если на рынке нет вариантов с хромовым покрытием, или хочется придать соответствующий внешний вид уже имеющимся в наличии вещам без хромового слоя? В подобной ситуации может помочь хромирование пластика в домашних условиях.

Для хромирования пластмассы своими руками дома необходимо подготовить следующие материалы и инструменты: подходящая по размерам ёмкость, в которую будет налит диэлектрический раствор, это может быть стеклянная банка или пластиковое ведро; электролитный раствор; пластиковое ведро или пластиковый тазик, в который помещают ёмкость; ящик из фанеры или дерева, который необходимо предварительно изолировать стеклотканью и утеплить минеральной ватой или песком — это нужно для хорошей термоизоляции; специальная кисть для нанесения раствора; нагревательный элемент — лучше всего для этого подойдёт обыкновенный ТЭН; источник электропитания необходимого напряжения, мощности и силы тока (трансформатор или автомобильный аккумулятор); термометр, с помощью которого можно измерять жидкость с температурой до 100 0 C; кронштейн, необходимый для свободного подвешивания обрабатываемой детали в ёмкости; щиток для плотного накрывания ёмкости — это может быть лист из фанеры; зажим.

Хромирование деталей в домашних условиях — подробная инструкция и советы

- Во-вторых , респиратор, специальные очки, прорезиненные перчатки и фартук – обязательно.

- В-третьих , как утилизировать «отходы производства»?

- Во-первых , эффективная вентиляция. Причем она должна быть не естественной, а принудительной (вытяжной).

Понадобятся материалы и приспособления. Они на рисунке обозначены соответствующими позициями: И последнее.

Если она будет просто лежать на дне банки, то одна ее сторона останется без покрытия. Следовательно, ее нужно держать во время обработки в подвешенном положении. Тип кронштейна, его крепление «изобрести» несложно.

- На выходе должно быть напряжение постоянного тока, причем с возможностью регулирования номинала. Если делать все вручную, то понадобится хотя бы обыкновенный реостат.

- Сечение соединительных проводов подбирается по максимальной силе тока.

Жидкий полимер для авто. Особенности

Для любого автовладельца важно не только сохранить эффектный внешний вид своего авто, но и защитить его от коррозии. Жидкий пластик отвечает этим требованиям и при этом не содержит в себе абразива. Наносить этот состав нужно строго по технологии, в противном случае покрытие не будет качественным и не будет выполнять свои функции

Наносить этот состав нужно строго по технологии, в противном случае покрытие не будет качественным и не будет выполнять свои функции.

Перед нанесением полимерного слоя транспортное средство нужно тщательно очистить от всех загрязнений и хорошо высушить. После этого поверхность обезжиривается и на нее наносят жидкий пластик для автомобиля.

Средство обладает хорошей проникающей способностью, поэтому хорошо проникает во все поры и микротрещины на кузове авто и образует защитный слой, отталкивающий воду. После его высыхания лакокрасочное покрытие полностью защищено от таких факторов:

- Ультрафиолетового излучения.

- Механического воздействия песка и гравия с дорожного покрытия.

- От ударов насекомых и вредного воздействия капающего сока с деревьев.

- Негативного воздействия химических реагентов.

- От снега и дождя.

Нанести жидкий пластик своими руками можно только при наличии достаточного опыта и соответствующего оборудования. Он предназначен в основном для защиты глянцевого покрытия транспортных средств, поскольку именно оно в большей степени подвергается воздействию грязи и пыли, и может быстро тускнеть и изнашиваться.

жидкий пластик в ведре

жидкий пластик в ведре

Существуют некоторые разновидности жидкого пластика, которые дополнительно защищают детали от царапин и механического воздействия, благодаря специальным химическим добавкам. Если даже такое покрытие было повреждено – его с легкостью можно заменить на конкретном дефектном участке.

Жидкая пластмасса для автомобиля делает его устойчивым к грязи. На таком покрытии частицы пыли и песка не могут закрепиться, поэтому автомобиль всегда будет выглядеть ухоженным. Мыть машину можно на контактных мойках и при этом не беспокоиться за сохранность покрытия – поверхность останется неповрежденной.

Смываться авто пластик не будет ни после первой, ни после десятой мойки. Но специалисты рекомендуют обновлять покрытие примерно раз в год, чтобы обеспечить более надёжную защиту.

Обезжиривание поверхности

Выполняя химическую металлизацию, отполированное и отшлифованное изделие нужно обязательно обезжирить. По правилам делают это с помощью специального раствора. Для приготовления самого простого состава потребуется:

- 150 г едкого натра;

- 50 г кальцинированной соды;

- 5 г силикатного канцелярского клея.

Само обезжиривание — процесс несложный, поэтому легко осуществляется самостоятельно. Приготовленная смесь разогревается до 80-100 градусов, подготовленное для металлизации изделие погружают в раствор. Там его нужно продержать от 15 минут до часа, в зависимости от уровня загрязнений.

Для обработки старых алюминиевых изделий используют другой раствор:

- 50 г сернокислой меди;

- 8 г концентрированной серной кислоты.

В такой раствор изделие можно опустить лишь на несколько секунд (не больше 10 секунд).

Технологический процесс вакуумной металлизации

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

- Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

- Технологический процесс вакуумной металлизации достаточно сложен, на результате отражается условие проведения каждого этапа. При нагреве материала, который должен стать будущим покрытием, он претерпевает большое количество изменений. Примером можно назвать то, что изначально покрытие испаряется, затем происходит адсорбция, после чего выпадение конденсата и кристаллизация для закрепления слоя на поверхности.

- На качество получаемого результата оказывает воздействие достаточно большое количество факторов, среди которых отметим физико-химические качества подложки, выдерживаемые условия проведения металлизации.

- Образование напыляемого покрытия при металлизации происходит в два основных этапа: перенос энергии и массы от источника к поверхности и их распределение по всей подложке.

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная. Обезжиривание и сушка. Некоторые материалы могут содержать большое количество адсорбированной влаги, к примеру, полимеры. Сушка проводится при температуре около 80 градусов Цельсия, время выдержки составляет 3 часа. Обезжиривание уже проводится в вакуумной камере на подготовительном этапе. Технология обезжиривания предусматривает разматывание рулона и воздействие тлеющего разряда. Как показывают результаты проведенных исследований, выполнение отжига на стадии подготовки полимеров благоприятно сказывается на структуре рассматриваемого материала, так как существенно снижается показатель внутреннего напряжения. Вакуумная рулонная металлизация должна проводится с исключением вероятности образования складок на этапе подготовке заготовки, так как их можно назвать дефектов. Этап активационной обработки поверхности. Вакуумная металлизация пластика и других материалов предусматривает активацию поверхности. При этом могут использоваться самые различные методы активации, выбор которых зависит от качеств самого материала. Данный процесс предназначен для повышения показателя адгезии поверхности. Нанесение вещества на поверхность. В большинстве случае вакуумная металлизация алюминия или другого сплава проходит при применении резистивного метода испарения при условии воздействия температуры. Вольфрамовая технология испарения применяется намного реже, так как предусматривает нагрев среды до небольшой температуры, в результате чего испаритель разрушается за минимальные сроки. Заключительный этап касается контроля качества металлизации. Если наносимый слой носит декоративный характер, то в большинстве случаев контроль качества заключается в регистрации оптических свойств

Кроме этого уделяется внимание равномерности напыления, прочности соединения поверхностного слоя и структуры. Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Основные методы хромирования

- Процесс химической металлизации.

- Гальванизация.

- Вакуумное напыление.

- Высокотемпературная диффузия.

Два последних метода применяются только на предприятиях промышленности. Дома эти процессы выполнить не получится, поскольку для них необходимы технически сложные установки и повышенные энергетические затраты. А вот химическая металлизация и гальванизация – это как раз те самые процессы, которые могут производиться и в личной мастерской. Рассмотрим подробно, как это делается.

Химическая металлизация поверхностей и деталей

В процессе этой работы используются химические реактивы, компрессор и краскопульт. Выполняются практически те же самые операции, что и при покраске поверхностей акриловым лаком либо эмалью. При хромировании таким способом на детали и конструкции наносится не защитная полимерная пленка, а зеркальный тонкий слой металла. Толщина его в пределах 0,075-0,25 миллиметров. Химико-физические характеристики такого покрытия сопоставимы с теми, что получаются при вакуумном напылении.

Как выполнить химическую металлизацию

1-й метод. Поверхность покрывается специальными химикатами. В результате химической реакции образуется осадок, представляющий собой прочный металлический слой. Покрытие можно делать не только из хрома, но также из серебра.

2-й метод. В процессе восстановительной химической реакции из солей образуется слой хрома. Приготовьте набор из уксусной кислоты, хлористого хромила, хлористого хрома, уксуснокислого хрома, гипософита натрия, едкого натра, фосфата хрома. При этом необходимо помнить, что эти вещества очень ядовиты и опасны для здоровья. И потому следует внимательно проштудировать учебник химии, если уж вы решили провести процесс хромирования этим методом. Но достичь высокого качества очень трудно, даже при наличии подробной инструкции. При всех существующих минусах этот метод используется для хромирования поверхностей в домашних мастерских чаще всего.

Очень удобно проводить процесс покрытия с помощью готовых пробных наборов химических препаратов для хромирования. Их предлагает компания Fusion Technologies. Удобство таких наборов заключается в том, что покрытие можно нанести на любой из перечисленных материалов: металл, керамику, дерево, стекло, пластик. Гальванических установок и специальной сложной техники не потребуется. Все, что вам нужно, это просторное помещение, дистиллированная вода, компрессор, распылитель и набор химических препаратов. Кроме этого нужно приготовить газовую горелку с баллоном газа.

Приготовления электролита для гальванопластики

Содержание медного купороса в растворе – 150-180 г/л

Порошок медного купороса растворяют в горячей воде и, после охлаждения и фильтрации, в него осторожно, небольшими порциями вливают серную кислоту из расчета 30-35 г/л. Если содержание медного купороса в растворе превышено, сульфат меди начинает кристаллизоваться на стенках гальванической емкости и на аноде, в этом случае необходимо, провести анализ электролита (см. «Анализ и корректировка электролита меднения») и, по результатам, добавить воды или кислоты

«Анализ и корректировка электролита меднения») и, по результатам, добавить воды или кислоты.

Избыток серной кислоты в электролите может привести к тому, что осадки меди получатся хрупкие, непрочные. Недостаток кислоты вызывает осаждение рыхлого и пористого слоя.

Для повышения качества получаемых осадков меди, специалисты советуют добавить в электролит спирт в количестве 8-10 г/л. Спирт в небольшом количестве улучшает структуру покрытия, делает медь мелкокристаллической, более твердой и упругой.

На качество электролита и получаемого медного осадка может оказывать негативное влияние возможное наличие в растворе органических примесей. Для их устранения в подогретый раствор добавляют 2-3 г/л перманганата калия или такое-же количество измельченного активированного угля. После охлаждения до 18-200С и фильтрации раствор можно использовать.

При интенсивном использовании электролит необходимо фильтровать для удаления шлама — порошкообразной меди, графита и пыли. Шлам постепенно накапливается в растворе, оседает на дне и стенках емкости, мелкодисперсные частицы образуют взвесь, которая может загрязнять получаемые осадки меди. На количество шлама влияет качество меди, использованной при изготовлении анодов, а также повышенная плотность тока в процессе.

В статье Анализ и корректировка электролита меднения рассмотрены метод определения содержания медного купороса и серной кислоты в растворе электролита, а также приведен расчет количества компонентов.

Понятие о вакуумной металлизации

С помощью такой технологии происходит обработка поверхностей изделий путём переноса мелких металлических частиц в вакууме. Они покрывают изделия плотным слоем. Для этого используется специальное оборудование, довольно дорогостоящее, для которого необходимо подходящее производственное помещение. В небольшой мастерской такой процесс работы не выполнить.

Вакуумная металлизация широкое применение получила сравнительно недавно, но уже показала, что этот способ, несмотря на использование дорогого оборудования, намного дешевле гальванического нанесения, а по сравнению с лакокрасочными покрытиями слой значительно насыщенней и поверхность получается более красивая.