Общие указания и советы по технологии литья на примере бюгельного протеза

- Литниковые каналы следует выбирать так, чтобы они были толще снабжаемого воскового объекта. Тонкие части воскового объекта (ретенции, кламмеры) застывают раньше, чем массивные. После втекания в полость формы кобальто-хромовый сплав дает усадку. Из массивных частей и главных каналов происходит дополнительная подача.

- Очень длинные, тонкие литниковые каналы охлаждаются быстрее и препятствуют дальнейшему поступлению металла. Короткие подводные литники улучшают скорость заполнения и качество кристаллической структуры сплава.

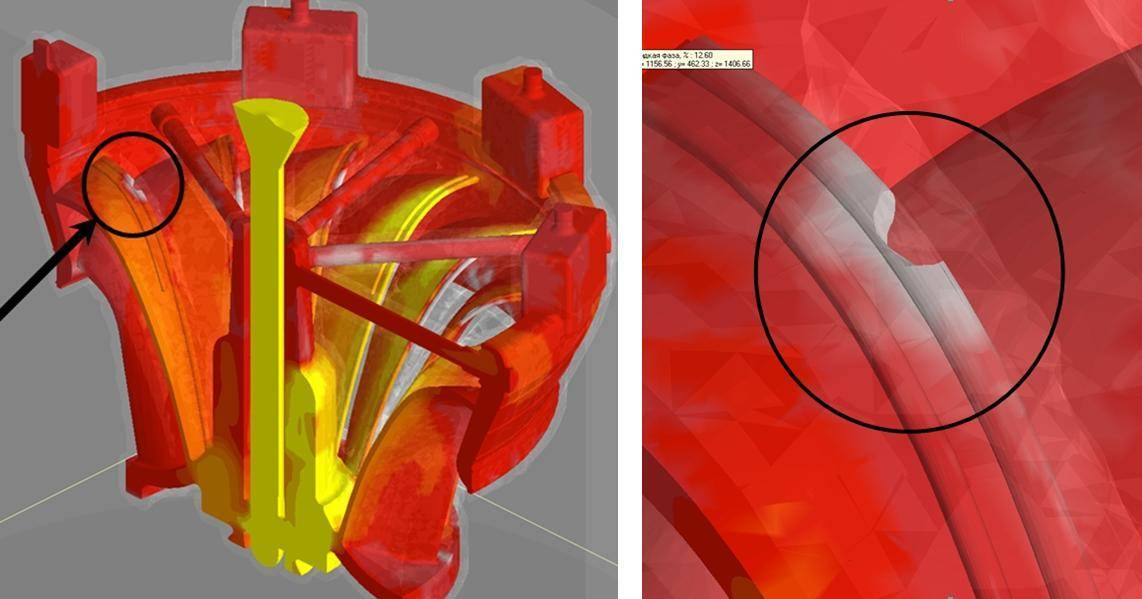

- Из-за сильно согнутых каналов объекты могут не полностью отлиться. В полость формы сплав должен втекать быстро, без резкого изменения направления. Последнее может привести к завихрению потока сплава и часто является причиной образования пор (рис. 12).

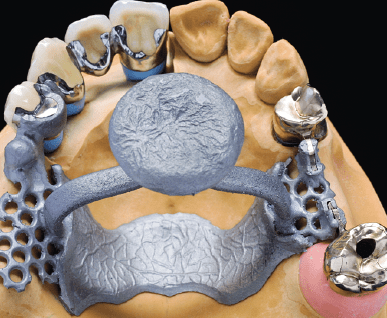

Рис. 12. Каркас бюгельного протеза верхней челюсти — литье на центробежной индукционной литейной установке.

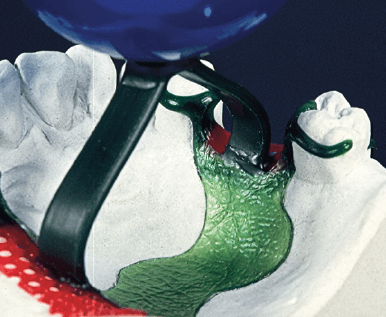

Места соединения между литниковыми каналами оформляются закругленно (рис. 13). Узкие части из паковочной массы, отдельно стоящие внутри полости формы, могут легко обломиться. Литниковые каналы устанавливают так, чтобы не образовывались острые, тонкие стенки из паковочной массы. Сплав должен втекать беспрерывно!

Рис. 13. Плоские литники улучшают вливание сплава в трансверзальную дугу.

Круглые или плоские (верхняя челюсть) литниковые каналы на переходе от ретенции к дуге следует устанавливать без сужения, придерживаясь одинаковой, равномерной толщины. Литниковые каналы нужно расположить так, чтобы они находились в центре опоки или близко к нему, т. е. на том месте, где сплав остывает в самую последнюю очередь. Сплав в этой области дольше остается жидким и может еще дальше подаваться. Литниковые каналы не следует устанавливать на плечах распределения смещения

Из-за усадки может образоваться щель между плечом распределения смещения и отфрезерованным уступом! Во время установки литников необходимо соблюдать осторожность, чтобы не повредить объект. Плоский или круглый литник устанавливается не на рельефную дугу или дугу нижней челюсти, а на находящуюся рядом ретенцию и тщательно приливается воском. Ограничительный край восстанавливается позже в металле

Ограничительный край восстанавливается позже в металле.

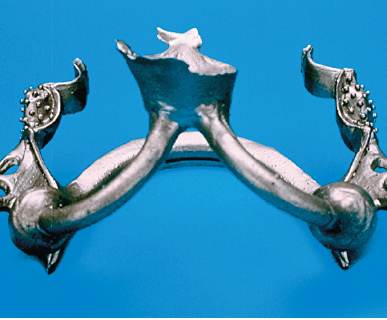

Рис. 14. «Противоусадочные муфты» препятствуют образованию пор.

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

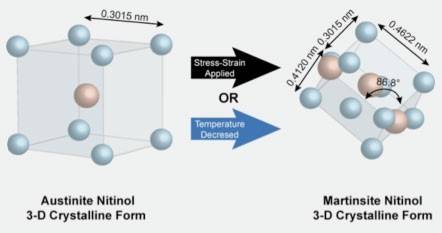

Эффект памяти

Эффект памяти формы нитинола стал возможен благодаря изменению кристаллической решетки во время полиморфного превращения из фазы аустенита в фазу мартенсита.  Нагретый сплав имеет исходную фазу – аустенит. При понижении температуры сплава исходная фаза самопроизвольно переходит в дочернюю фазу – мартенсит. Процесс обратимый, поэтому при нагревании холодного нитинола фазовое превращение протекает в обратной последовательности. К тому же скорость превращения занимает доли секунды. Температурные интервалы между началом и концом фазовых изменений выражены точками Ан, Ак для аустенита и Мн, Мк для мартенсита. Температурный диапазон составляет порядка 30°С.

Нагретый сплав имеет исходную фазу – аустенит. При понижении температуры сплава исходная фаза самопроизвольно переходит в дочернюю фазу – мартенсит. Процесс обратимый, поэтому при нагревании холодного нитинола фазовое превращение протекает в обратной последовательности. К тому же скорость превращения занимает доли секунды. Температурные интервалы между началом и концом фазовых изменений выражены точками Ан, Ак для аустенита и Мн, Мк для мартенсита. Температурный диапазон составляет порядка 30°С.  Обладают эффектом памяти формы и другие сплавы, созданные на основе нитинола. При введении в него химических элементов как Fe, Mn, Cr, V, Ko температурный диапазон мартенситного превращения опускается до значения -190°С. Напротив Zn, No, Ta увеличивают данное значение почти до 100°С.

Обладают эффектом памяти формы и другие сплавы, созданные на основе нитинола. При введении в него химических элементов как Fe, Mn, Cr, V, Ko температурный диапазон мартенситного превращения опускается до значения -190°С. Напротив Zn, No, Ta увеличивают данное значение почти до 100°С.

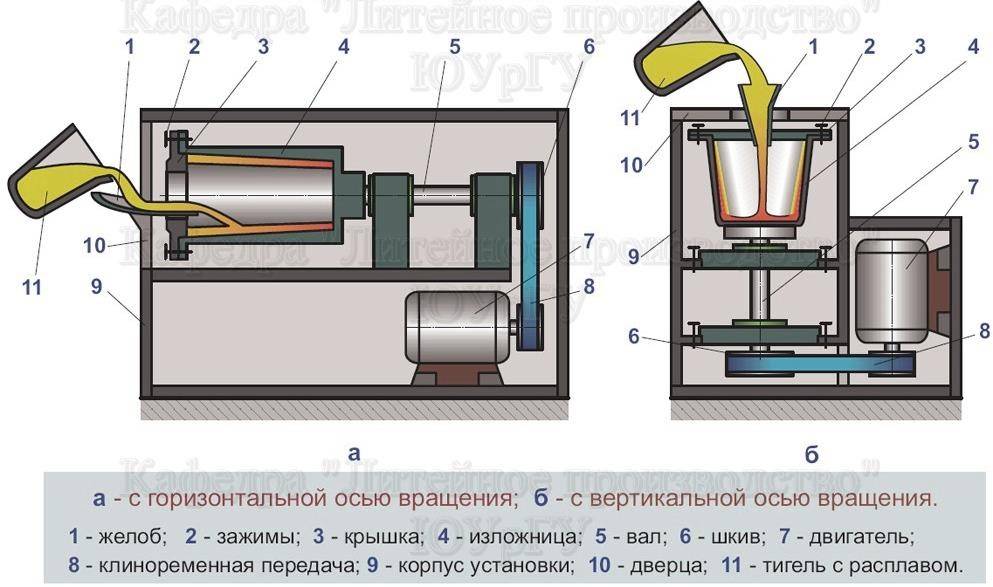

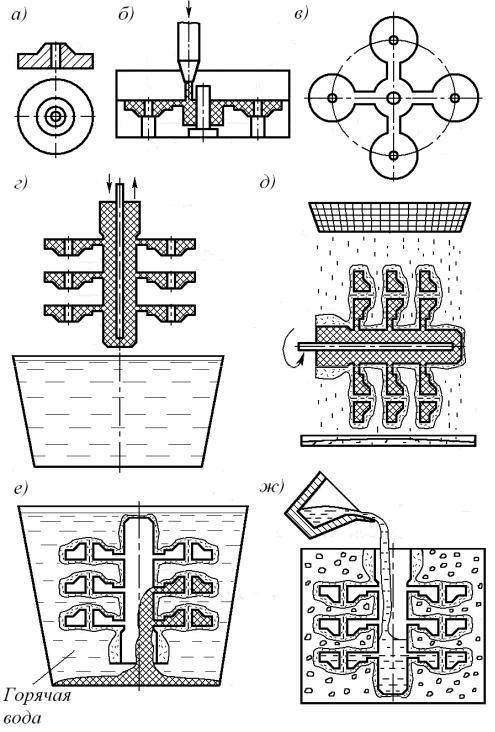

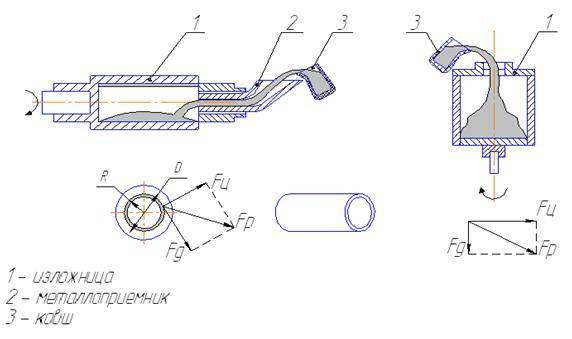

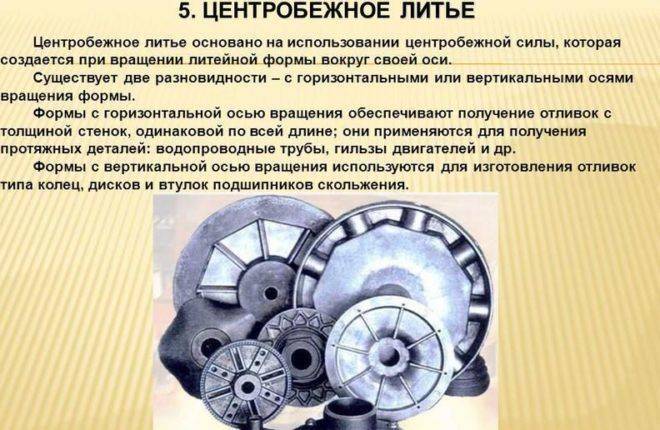

Центробежное литье

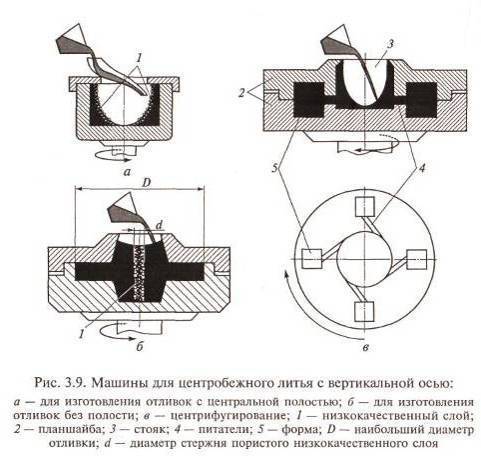

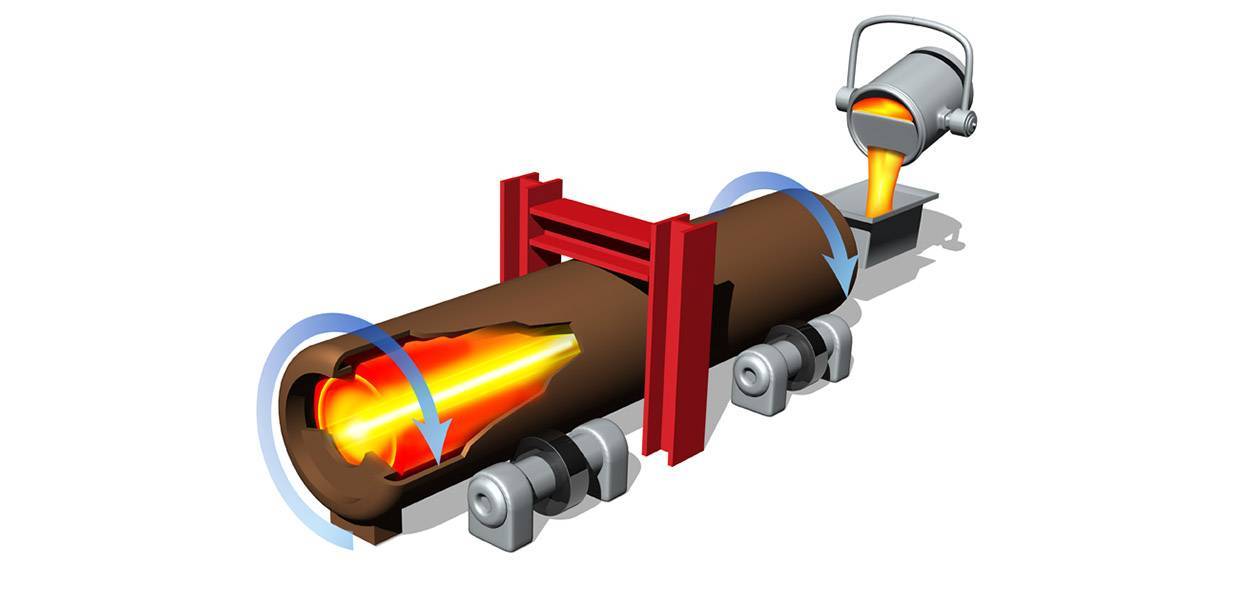

Центробежное литьё, способ литья в быстро вращающуюся металлическую форму. Расплавленный металл под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя пустотелую отливку (трубку, втулку, кольцо) без стержня. Различают центробежное литье с разными осями вращения; заливаемые формы — песчаные, металлические, по выплавляемым моделям, оболочковые. Внешняя поверхность отливки оформляется формой под действием центробежной силы при V=3-8 м/с. Под действием центробежной силы происходит направленное затвердевание металла и вытеснение газовой и усадочной пористости. Качество деталей может сильно пострадать из-за образования усадочных раковин. Отлитый в форму металл начинает затвердевать с наружных слоев, и некоторое время поверхность отливки представляет собой как бы твердую корку, под которой имеется жидкий металл. Она (корка) отделяется от еще расплавленного металла, находящегося в глубине кюветы который, уменьшаясь в объеме, не заполняет целиком всего пространства формы.

ЦЕНТРОРБЕЖНОЕ ЛИТЬЕ

Литьё — технологический процесс изготовления заготовок (реже — готовых деталей), заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластмассой и т. п.) с последующим его затвердеванием.

Известно множество разновидностей литья:

в песчаные формы (ручная или машинная формовка) в многократные (цементные, графитовые, асбестовые) формы в оболочковые формы по выплавляемым моделям по замораживаемым ртутным моделям центробежное литьё в кокиль литьё под давлением по газифицируемым (выжигаемым) моделям вакуумное литьё электрошлаковое литьё литьё с утеплением

Так как разновидности литья различаются одновременно по многим разнородным признакам, то возможны и комбинированные варианты, например, электрошлаковое литьё в кокиль.

Центробежное литьё Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %.

Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья.

Центробежное литьё — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

Высокая износостойкость. Высокая плотность металла. Отсутствие раковин. В продукции центробежного литья отсутствуют неметаллические включения и шлак. Центробежным литьём получают литые заготовки, имеющие форму тел вращения:

втулки; венцы червячных колёс; барабаны для бумагоделательных машин; роторы электродвигателей. Наибольшее применение центробежное литьё находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Производство титана

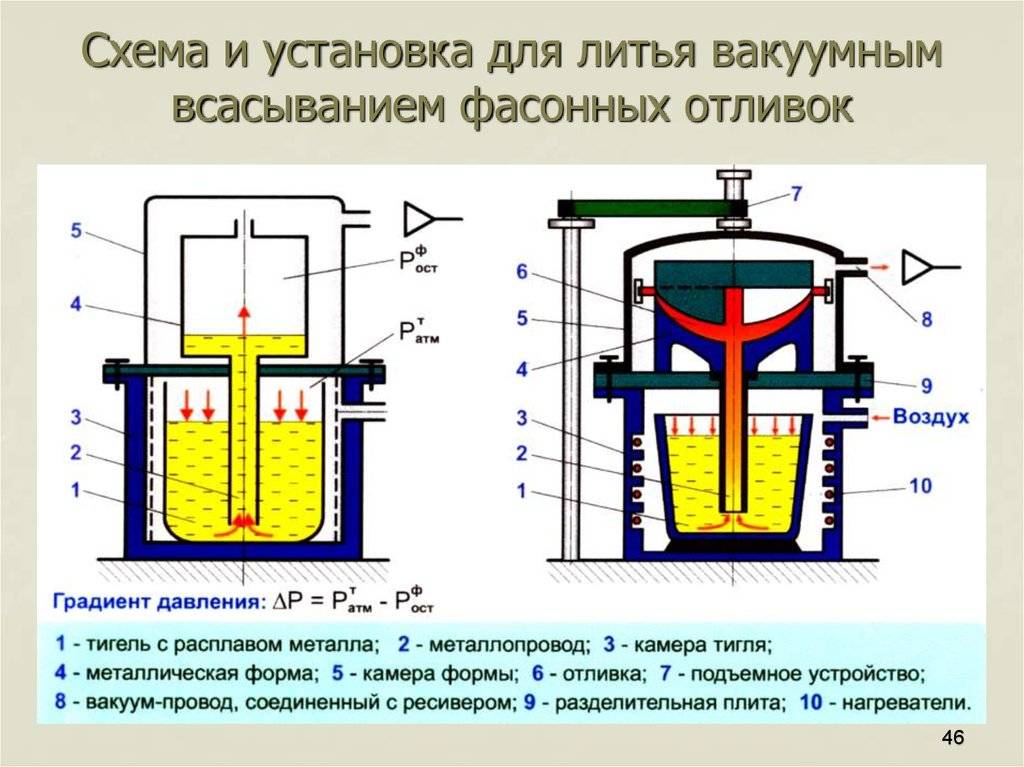

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

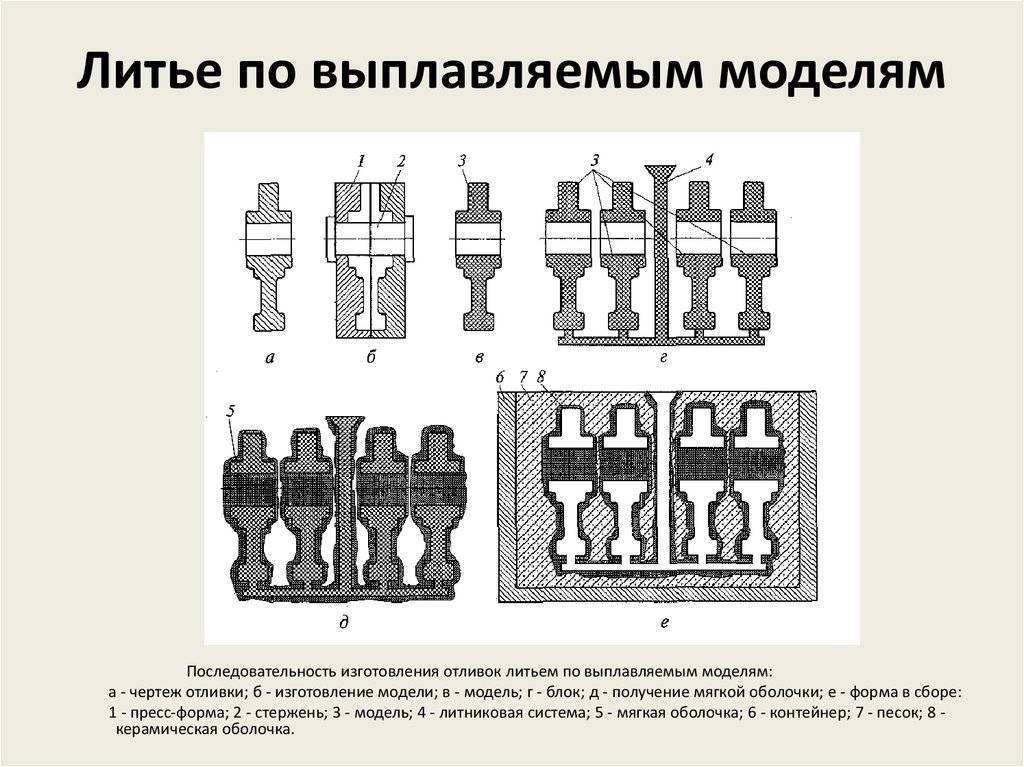

Изготовление моделей

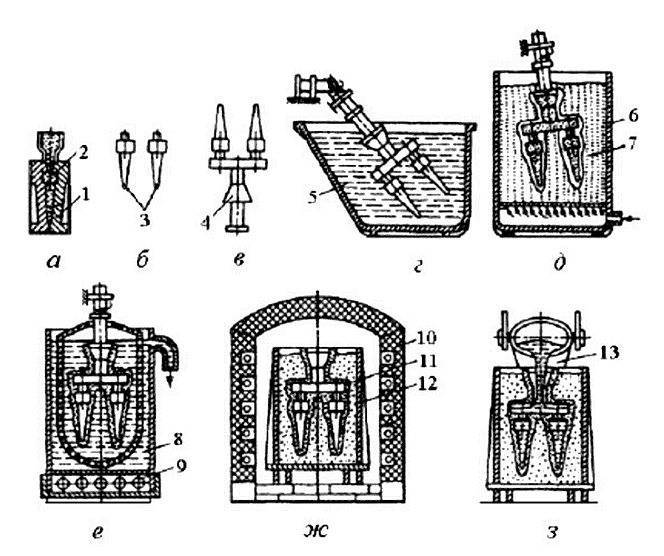

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок; 5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока; 13 – ковш с расплавленным металлом

Характеристики титановых сплавов

Для легирования титана используют несколько компонентов:

- Алюминий – самая распространенная добавка. Он повышает удельную прочность, упругость, сопротивление ползучести.

- Олово замедляет окисление при нагреве, повышает пластичность, свариваемость.

- Благодаря цирконию, Ti-Al-Zr деформируется при комнатной температуре.

- Марганец повышает способность к деформации.

- Кремний улучшает трещиностойкость.

- Ванадий – свариваемость.

- Система Ti-Al-Mo-Cr-Fe-Si – высокопрочная. Это металл мартенситного класса.

- Молибден увеличивает жаропрочность титана.

Чистый титан имеет предел прочности до 450 МПа, легирующие добавки способны повысить ее до 2000 МПа. При охлаждении у титана повышается прочность на изгиб. При комнатной температуре составляет 700 МПа, около -200°С возрастает до 1100 МПа.

Физические свойства

Основные характеристики титана:

- температуры: плавления 1668 градусов Цельсия, кипения – 3227;

- предел текучести: от 250 до 380 МПа;

- упругость – 110 Гпа, различается в разных направлениях;

- средняя твердость сплавов по НВ – 103;

- плотность: при комнатной температуре 4500 кг/м3, при температуре плавления – 4120 кг/м3;

- теплоемкость – 531 Дж на один килограмм при нагреве на градус;

- теплопроводность – 18 Вт/(м·град);

- удельное сопротивление – 42,1·10-6 Ом·см.

Химические свойства

В твердом состоянии Тi химически устойчив, не окисляется при высокой влажности, морской атмосфере, при контакте с агрессивными средами. При нагреве до температуры плавления становится активным. Взаимодействует со всеми компонентами воздуха:

- кислородом, образуются твердые оксиды;

- азотом, он упрочняет структуру, повышает предел прочности, критическая концентрация 0,2%, выше этого показателя металл становится хрупким;

- водород ухудшает технологические свойства;

- углерод повышает температуру фазовых изменений.

Литье по выплавляемым моделям — описание технологии, использование в домашних условиях

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

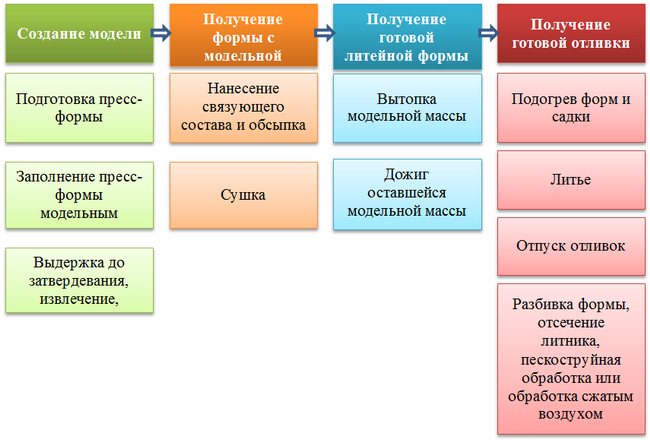

Общая схема

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

Обобщенная технологическая схема

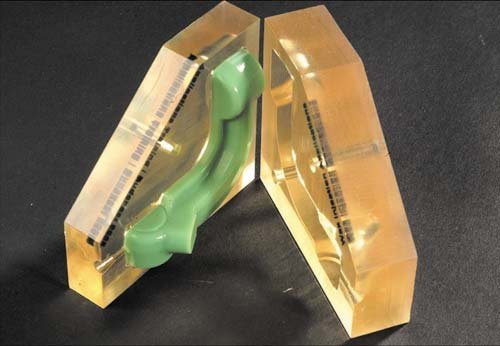

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза. При этом температура заливки не должна превышать 100°С. В твердом состоянии модельный состав обладает достаточной степенью пластичности, чтобы заполнить все пространство изложницы.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

Заполненная изложница

Форма

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

В ранее сформированную горловину заливают металл. Остывание происходит при комнатной температуре. Не допускается принудительное остывание изделия.

Заливка металла

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

Технология ЖСС

Технология жидко-стекольной смеси применяется там, где вдвигаются повышенные требования к качеству поверхности отливки. В состав смеси добавляют жидкое стекло и получившимся составом заливают модель. В опоку вводят углекислый газ, Проходит реакция, и ЖСС приобретает твердость. Требуется получить две полуформы, которые по окончании их твердения и извлечения макета соединяют. Получается оболочка, вокруг которой формируется наполнительная смесь.

Качество поверхности отливки, соприкасающейся со слоем гладкого стекла, зачастую позволяет обойтись даже без последующей механической обработки. Остатки смеси сбиваются с отливки с помощью дробеструйной установки.

Заключительная обработка

После извлечения из литейной формы изделия, как правило, имеет непрезентабельный вид. Оно имеет различные поверхностные дефекты. Чтобы придать изделию из бронзы нормальное состояние и его нужно очистить шлифовальной машинкой или металлической щеткой.

Многофункциональная шлифовальная машина

Помимо очистки, потребуется и чеканка, хотя бронза имеет неплохую текучесть и при заполнении формы с легкостью проходит во все углубления. Тем не менее для того чтобы добиться на изделии четкого рисунка не обойтись без чеканки. Этот этап работы часто занимает долгое время, особенно если изделие имеет ажурные элементы.

Чеканка является наиболее творческим этапом литейной процедуры, и от ее качества будет зависеть окончательный внешний вид изделия. Готовые изделия часто покрывают серебром или позолотой, хромом или никелем. Часто дополнительным слоем покрываются статуэтки.

Изделия, отличающиеся сложностью конструкции, могут отливаться отдельными частями, а не целиком. После, элементы изделия соединяются специальными замками. Рекомендуется маркировать каждую часть, чтобы не спутать замки при сборке.

Главные характеристики титановых сплавов

Высокая реакционная способность титана дает возможность делать его сплавы со многими металлами, получая материалы с намного усовершенствованными и даже необычными характеристиками.

Сплав с никелем Нитинол обладает эффектом «памяти формы» и повсеместно применяется в медицине и космической отрасли

Сплавы с алюминием отличительны стойкостью к длительному нагреву и устойчивостью к процессам коррозии, что дает возможность использовать их в авиации и автостроении.

Сплав с барием применяется как поглотитель газа в электронно-лучевых трубках и высоковакуумных насосах.

Повсеместно используется сплав с алюминием. Ti-6Al-4V (или ВТ6), приблизительно 6% алюминия и около 4% ванадия. На него уходит практически половина производимого титана.

Ферротитан (сплав с железом, который содержит 18—25% титана) применяют при изготовлении стали для ее раскисления и для связки неметаллических примесей

Титан применяется и как добавка для легирования специализированных сталей: очень прочных, огнеупорных и для особо тяжёлых эксплуатационных условий

Соблюдение технологии обработки титановых сплавов

Для резания заготовок из титана применяются токарные станки с ЧПУ и специальный режущий инструмент, а процесс делится на ряд операций, каждая из которых выполняется по особой технологии. Операции обработки на токарных станках делятся:

- предварительные;

- промежуточные;

- основные.

Необходимо также учитывать возникающую вибрацию при обработке заготовок из титановых сплавов, появляющуюся при операциях на токарных станках. Частично эту проблему удается решить с помощью многоступенчатого крепежа заготовок с расположением как можно ближе к шпинделю. Для уменьшения влияния температуры при обработке лучшим вариантом является использование резцов из мелкозернистых твердых сплавов без покрытия и пластин со специальным покрытием PVD.

При обработке заготовок на токарном станке учитываются три основных параметра:

- угол фиксации инструмента (Kr);

- размерность подачи (Fn);

- скорость резания (Ve).

С помощью регулирования данных параметров производится изменение температурного режима резания. Для различных режимов, когда проводится обработка, устанавливаются и регулирующие параметры:

- предварительного – до 10 мм производится снятие верхнего слоя с титановой заготовки с образованием припуска 1 мм (Kr -3 -10 мм, Fn – 0,3 – 0,8 мм, Ve – 25 м/мин);

- промежуточного – 0,5 – 4 мм, удаляется верхний слой с образованием ровной поверхности с припуском 1 мм (Kr – 0,5 – 4 мм, Fn – 0,2 – 0,5 мм, Ve – 40 – 80 м/мин).

- основного – 0,2 – 0,5 мм, чистовая обработка с удалением припуска (Kr – 0,25 – 0,5 мм, Fn – 0,1 – 0,4 мм, Ve – 80 – 120 м/мин).

Обработка заготовок из титана ведется с обязательной подачей специальной эмульсии охлаждающей инструмент под давлением для обеспечения нормального температурного режима. При использовании более глубокого реза необходимо снижать скорость обработки титана, меняя режимы работы.

Links

- Espacenet

- Discuss

- 229910001069

Ti alloy

Inorganic materials0.000

title

claims

abstract

description

27

- RTAQQCXQSZGOHL-UHFFFAOYSA-N

titanium

Chemical compoundRTAQQCXQSZGOHL-UHFFFAOYSA-N

0.000title

claims

abstract

description

27

- 239000010936

titanium

Substances0.000

title

claims

abstract

description

27

- 229910052719

titanium

Inorganic materials0.000

title

claims

abstract

description

27

- 238000009749

continuous casting

Methods0.000

title

description

21

- 210000002381

Plasma

Anatomy0.000

claims

abstract

description

120

- 235000010599

Verbascum thapsus

Nutrition0.000

claims

abstract

description

113

- 238000005266

casting

Methods0.000

claims

abstract

description

33

- 238000002844

melting

Methods0.000

claims

abstract

description

14

- 229910052751

metal

Inorganic materials0.000

claims

description

60

- 239000002184

metal

Substances0.000

claims

description

60

- 238000010438

heat treatment

Methods0.000

claims

description

3

- 238000004364

calculation method

Methods0.000

claims

description

2

- 239000000523

sample

Substances0.000

claims

1

- 238000007711

solidification

Methods0.000

abstract

description

9

- 230000000694

effects

Effects0.000

abstract

description

6

- 239000000155

melt

Substances0.000

abstract

2

- 238000005272

metallurgy

Methods0.000

abstract

1

- 239000000126

substance

Substances0.000

abstract

1

- 230000004907

flux

Effects0.000

description

5

- 239000011261

inert gas

Substances0.000

description

5

- 238000009434

installation

Methods0.000

description

5

- 239000002994

raw material

Substances0.000

description

5

- 238000010894

electron beam technology

Methods0.000

description

4

- 239000007789

gas

Substances0.000

description

3

- 239000000463

material

Substances0.000

description

3

- 238000005096

rolling process

Methods0.000

description

3

- XKRFYHLGVUSROY-UHFFFAOYSA-N

argon

Chemical compoundXKRFYHLGVUSROY-UHFFFAOYSA-N

0.000description

2

- 230000015572

biosynthetic process

Effects0.000

description

2

- 238000001816

cooling

Methods0.000

description

2

- 230000003247

decreasing

Effects0.000

description

2

- 238000010586

diagram

Methods0.000

description

2

- 238000005755

formation reaction

Methods0.000

description

2

- 230000004048

modification

Effects0.000

description

2

- 238000006011

modification reaction

Methods0.000

description

2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N

water

SubstancesO

XLYOFNOQVPJJNP-UHFFFAOYSA-N

0.000description

2

- 241000196324

Embryophyta

Species0.000

description

1

- 238000003723

Smelting

Methods0.000

description

1

- 235000006085

Vigna mungo var mungo

Nutrition0.000

description

1

- 240000005616

Vigna mungo var. mungo

Species0.000

description

1

- 230000002159

abnormal effect

Effects0.000

description

1

- 229910052786

argon

Inorganic materials0.000

description

1

- 230000000903

blocking

Effects0.000

description

1

- 238000009529

body temperature measurement

Methods0.000

description

1

- 229910052802

copper

Inorganic materials0.000

description

1

- 239000010949

copper

Substances0.000

description

1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N

copper

Chemical compoundRYGMFSIKBFXOCR-UHFFFAOYSA-N

0.000description

1

- 238000005520

cutting process

Methods0.000

description

1

- 238000001514

detection method

Methods0.000

description

1

- 238000000605

extraction

Methods0.000

description

1

- 239000000945

filler

Substances0.000

description

1

- 239000003365

glass fiber

Substances0.000

description

1

- 239000001307

helium

Substances0.000

description

1

- 229910052734

helium

Inorganic materials0.000

description

1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N

helium(0)

Chemical compoundSWQJXJOGLNCZEY-UHFFFAOYSA-N

0.000description

1

- 239000007791

liquid phase

Substances0.000

description

1

- 238000005259

measurement

Methods0.000

description

1

- 238000004088

simulation

Methods0.000

description

1

- 239000007790

solid phase

Substances0.000

description

1

- 239000007858

starting material

Substances0.000

description

1

- 238000009966

trimming

Methods0.000

description

1

Особые условия обработки металла

Титан – особо прочный, легкий, серебристый метал стойкий к воздействию процесса ржавления. Высокая устойчивость к воздействию внешней среды обеспечивается за счет образования на поверхности материала защитной пленки TiO2. Негативное воздействие на титан могут оказывать вещества содержащие щелочь, что приводит к потере прочностных характеристик.

В обязательном порядке необходимо учитывать:

металл очень вязкий и когда производится его токарная обработка с использованием токарного станка, сильно нагревается, что приводит к налипанию титановых отходов на режущий инструмент;

мелкая дисперсная пыль, образующаяся во время обработки, может детонировать, что требует особой осторожности и соблюдения мер безопасности;

для резания титана требуется специальное оборудование, обеспечивающее необходимый режим резания;

титан обладает низкой теплопроводностью, что требует для резания специально подобранный режущий инструмент.

После выполнения процесса, когда завершена обработка изделия из титана для создания прочной защитной пленки деталь нагревают, а затем охлаждают на открытом воздухе.