Технологический процесс литья по газифицируемым моделям (ЛГМ)

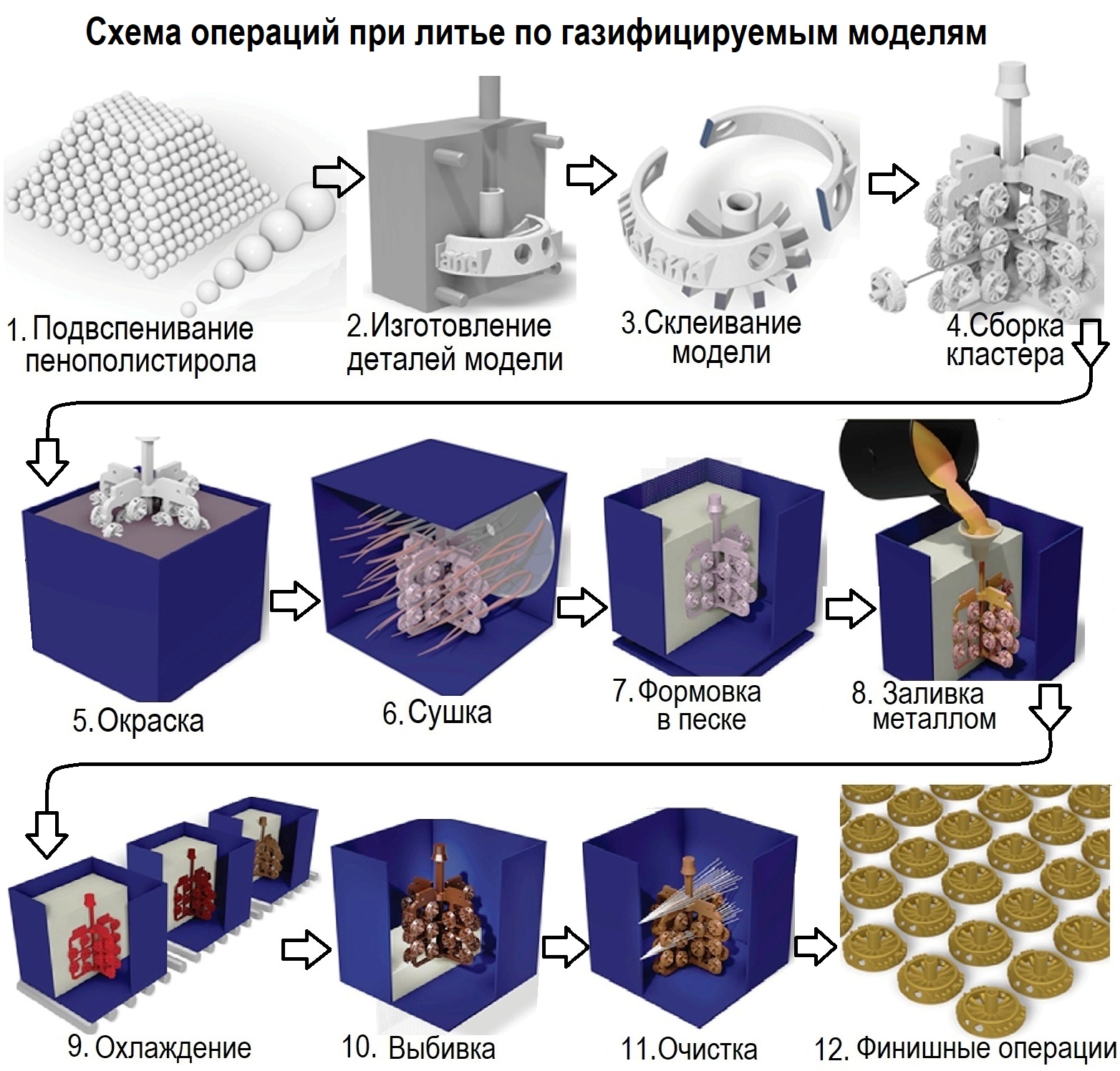

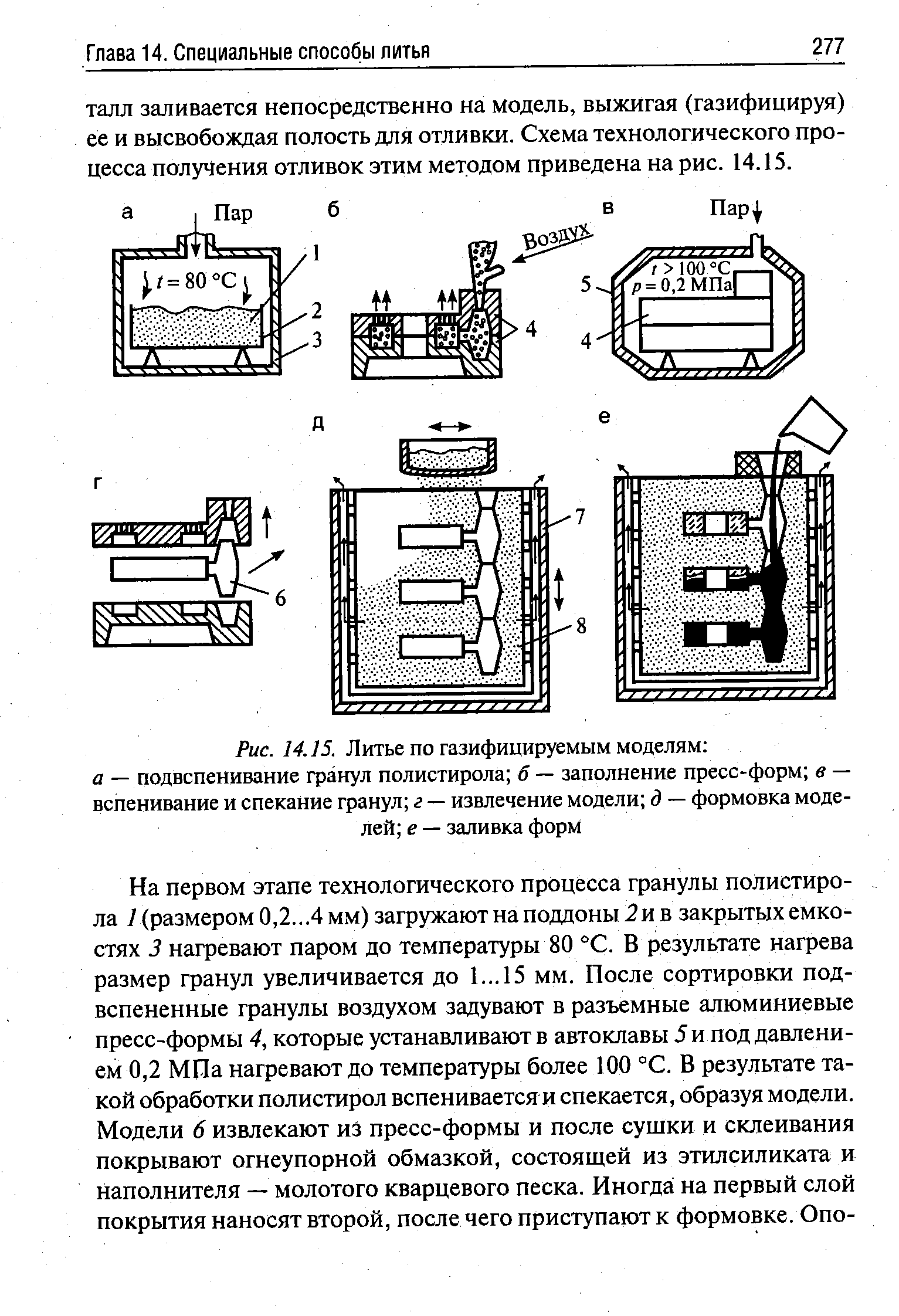

В серийном производстве модели изготавливаются из вспененного полистирола в две стадии. На первой стадии гранулы исходного полистирола вспениваются до заданной насыпной массы и выдерживаются в течение определенного времени для созревания. На второй стадии осуществляется нагрев вспененных гранул в замкнутом объеме пресс-формы, в результате которого происходит формирование модели с заданными технологическими и механическими свойствами.

В серийном производстве модели изготавливаются из вспененного полистирола в две стадии. На первой стадии гранулы исходного полистирола вспениваются до заданной насыпной массы и выдерживаются в течение определенного времени для созревания. На второй стадии осуществляется нагрев вспененных гранул в замкнутом объеме пресс-формы, в результате которого происходит формирование модели с заданными технологическими и механическими свойствами.

Технологический процесс изготовления моделей состоит из следующих операций: подготовка гранул пенополистирола, подготовка пресс-формы, заполнение пресс-формы гранулами пенополистирола, тепловая обработка пресс-формы, охлаждение пресс-формы, извлечение модели из пресс-формы, сушка модели, выдержка модели после сушки и контроль качества модели.

ЛГМ в серийном и массовом производствах применяется для получения отливок III-V классов сложности, которые характеризуются наличием плоских криволинейных наружных поверхностей, бабышек, фланцев с отверстиями, углублениями сложной конфигурации, внутренними полостями закрытого или полузакрытого типа с криволинейными поверхностями. Традиционными методами литья такие сложные отливки получают с применением одного или нескольких стержней. Получить цельную модель из пенополистирола для производства таких отливок на модельных автоматах, имеющих, как правило, один разъем, не представляется возможным. Поэтому сложные модели изготавливают из нескольких частей в пресс-формах с одним разъемом, а затем из них собирают цельную модель при помощи клея или сварки в кондукторе.

Качество модели определяется шероховатостью ее поверхности, размерной точностью, равномерностью структуры пенополистирола, ее объемной плотностью и механической прочностью. Шероховатость поверхности модели зависит от качества рабочей поверхности пресс-формы, активности вспененных гранул полистирола и термовременных параметров формирования модели в пресс-форме.

Заключительной операцией перед формовкой модели или модельного блока является нанесение противопригарного покрытия, к которому при ЛГМ предъявляются особые требования, вытекающие из технологии производства отливок и процессов, происходящих в формах при заливке их металлом.

При формовке модели и уплотнении формы формовочный материал непосредственно воздействует на противопригарное покрытие, поэтому оно должно обладать высокой стойкостью к истиранию и достаточной когезионной прочностью. При заливке формы металлом модель дестругирует с образованием парогазовой фазы, которая должна свободно транспортироваться из зоны взаимодействия модели с металлом через противопригарное покрытие, поэтому покрытие должно обладать достаточной газопроницаемостью.

Формирование поверхности отливки, ее геометрии и физико-механических свойств при ЛГМ происходит в результате сложных процессов массо- и теплопереноса в системе модель—металл— форма. Наличие модели в форме, которая газифицируется под действием расплавленного металла, меняет сложившиеся теоретические и технологические представления о процессах формирования отливки. Как ни в одном из ранее существующих технологических способов производства отливок, продукты термической деструкции модели предопределяют качество отливки. Очевидно, что главная роль в процессах формирования отливки при данном способе литья принадлежит газовому режиму литейной формы. Газовый режим литейной формы – это количественное и качественное изменение во времени продуктов термической деструкции модели в полости формы, на границе металл—форма и в стенках формы во время заливки металла, его кристаллизации, охлаждения и взаимодействие этих продуктов с металлом на всех стадиях формирования отливки.

Для изготовления литейной формы при ЛГМ используются как традиционные формовочные смеси (сырые песчано-глинистые, само- и холоднотвердеющие, жидкие самотвердеющие), так и несвязанные сухие сыпучие материалы (кварцевый песок, металлическая дробь). Технологический процесс изготовления литейной формы из формовочных смесей во многом подобен процессу формовки по извлекаемым моделям и отличается некоторыми технологическими приемами; это обусловлено применением неизвлекаемой, легко деформируемой и газифицируемой модели. Изготовление литейной формы из несвязанных огнеупорных сыпучих материалов стало возможным только благодаря применению газифицируемой модели и является принципиально новым технологическим процессом формообразования.

Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития

Технология ЛГМ пошагово

Создание модели

Вначале создаётся модель предполагаемого вида продукции. Для этого применяется особый вид полистирола литейного типа. Этот синтетический материал после небольшого вспенивания располагается в заранее приготовленную пресс-форму. Далее масса подвергается воздействию водных паров — гранулы полимера запекаются, и смесь становиться больше в объёме, заполняя пресс-форму полностью. Таким образом, создаётся монолитная модель.

Далее заготовка направляется на склеивание, во время которого из неё производится кластер — некий «куст» из разных моделей, чаши, а также литниковой системы. Полученный полуфабрикат подвергается обработке антипригарным веществом, которое легко пропускает сквозь себя частицы газа. Подобное покрытие изготовлено из водного раствора и не даёт расплаву во время заливки соприкасаться с песком.

Формовка

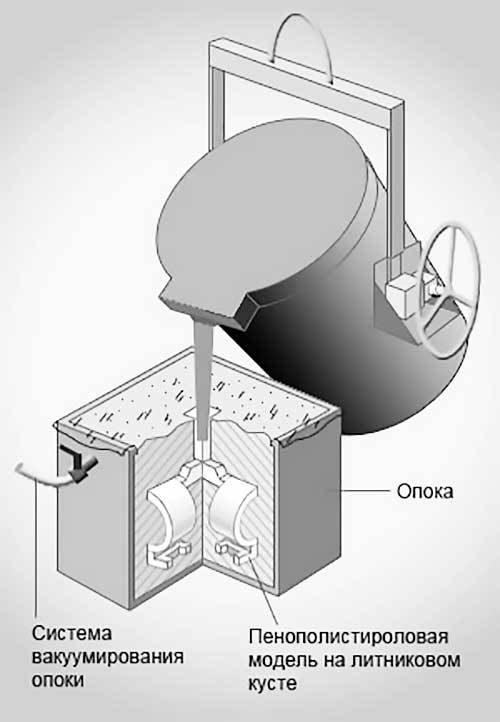

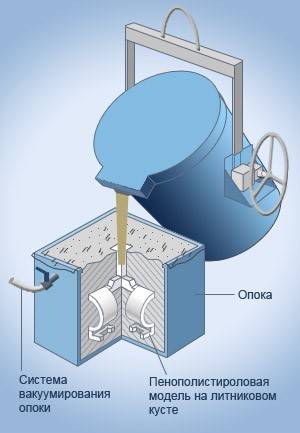

После склеивания кластеры складываются в особые ёмкости (опоки), расположенные на вибростолах, и засыпаются очищенным кварцевым песком. Во время работы вибростолов маленькие песчинки «затекают» во все имеющиеся щели и пустоты уже созданной модели.

Процессу формовки нужно уделить особое внимание. Необходимо, чтобы все пустоты были наполнены. Иначе впоследствии горячий металл или сплав при заливке могут разрушить герметичное покрытие и попасть в песок

Далее производится вакуумирование, во время которого кварцевые песчинки приобретают свойства, нужные для заливки

Иначе впоследствии горячий металл или сплав при заливке могут разрушить герметичное покрытие и попасть в песок. Далее производится вакуумирование, во время которого кварцевые песчинки приобретают свойства, нужные для заливки.

Заливка

Производится в чашу литника, где находится полистирол. Во время заливки горячий металл вступает в реакцию с полистиролом, превращая его в газ. Будучи уже газоподобным веществом, полистирол улетучивается через антипригарный слой, после чего его место занимает металл. Впоследствии этот газ сжигается в особой камере с получением в итоге углекислого газа.

После завершения заливки новая продукция определённое время остывает, а потом вынимается из опоки разом с кварцевым песком. Последний проходит процедуру очищения, после чего его можно будет применять для дальнейших операций. Получившиеся отливки отделяют друг от друга и, если есть необходимость, отправляют на механическую обработку.

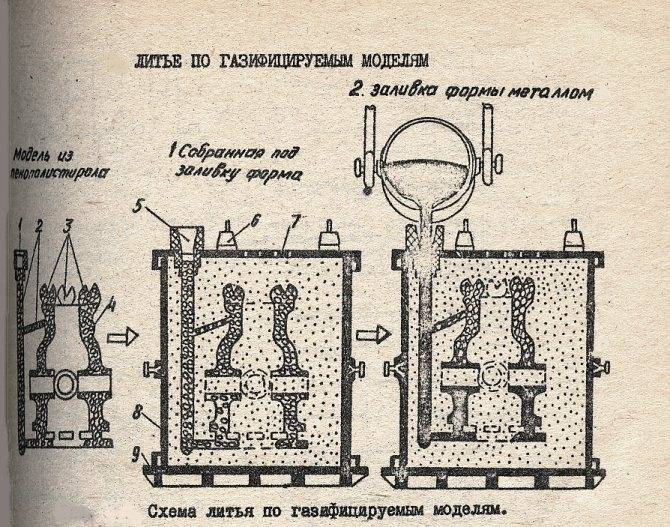

Литье по газифицируемым (выжигаемым) моделям из сополимера и пенополистирола. ЛГМ-процесс

ЛГМ-процесс (POLICAST) — современная технология производства высокоточных отливок, позволяющих значительно уменьшить расходы на передел и снизить себестоимость готовой продукции. Пенополистирол относится к так называемым твердым пенам или ячеисто-пленочным дисперсным системам, которая в физической химии определяются как дисперсия газа в твердом веществе.

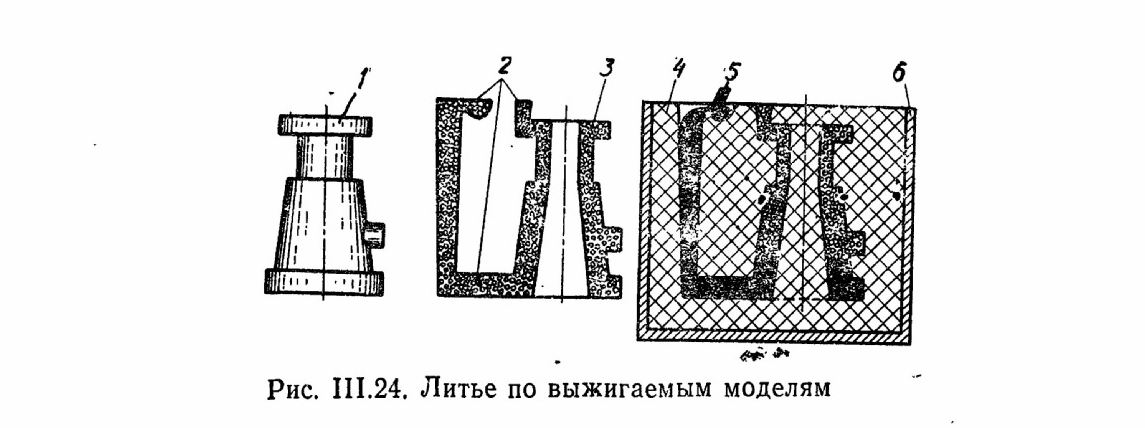

Метод литья ЛГМ: модель из сополимера или полистирола (пенопласта), полученная в модельных автоматах или автоклавах, покрывают противопригарной краской, засыпают песком в вакуумной опоке и накрывают полиэтиленовой пленкой для создания разряжения.

Вакуумная опока подключается к насосу вакуумной системы. Производится заливка жидкого металла в форму и замещение расплавом пенополистирольной модели, которая испаряется в газ. Получаемая отливка имеет чистоту поверхности Rz40 до 7-ого класса точности.

- чугун практически всех марки от СЧ15 до ВЧ50;

- стали от низко- и среднеуглеродистых низколегированных (с содержанием углерода от 0.20%) до высоколегированных, жаропрочных марок сталей и спецсталей;

- цветные металлы: медь, алюминий, бронза, латунь.

Преимущества технологии ЛГМ (POLICAST-process):

- Главные достоинства — возможность производства отливок высокой точности и качества при значительном снижение трудозатрат и себестоимости изготовления.

- Практически безотходное производство — примерно 97% песка повторно используется в системе пескооборота. Потери песка составляет всего 3%, которые складываются на отсев мелкой фракции, обеспыливание и потери в виде просыпи.

- Простая технология формовки без связующих компонентов и формовочных смесей. В технологии ЛГМ для формовки используется только песок.

- Высокая точность литья позволяет минимизировать затраты на финишную мехобработку или даже отказаться от нее.

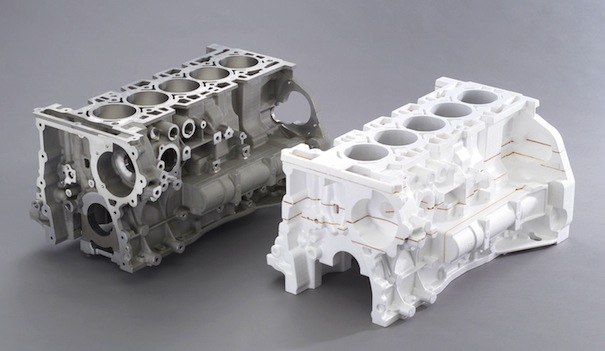

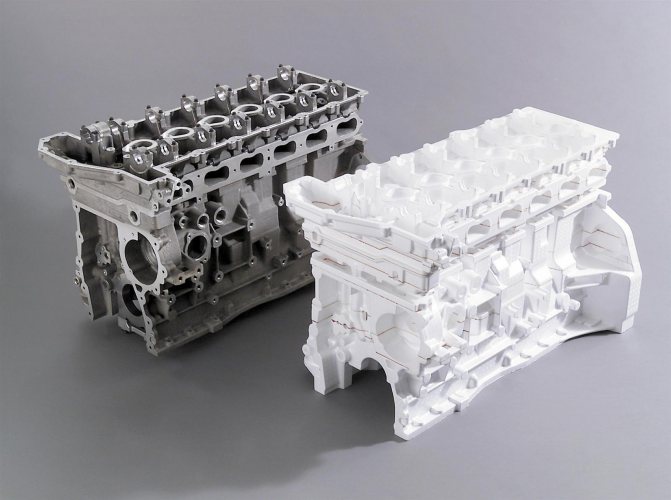

- Используется для изготовления сложных и точных отливок, которые другими способами получить затруднительно. Очень выгодно эта технологии нашла применение для изготовления шнеков, корпусов, звездочек, головок и блоков цилиндров двигателей, художественных и другие отливок.

Этапы проектирования и изготовления комплекса ЛГМ:

- разработка технического задания на проектирование;

- проектирование и изготовление комплекса ЛГМ;

- проектирование и изготовление литейной оснастки;

- поставка оборудования;- монтаж и пусконаладка на площадке Заказчика;

- обучение персонала и запуск оборудования;- отработка технологии литья;

- ввод оборудования в эксплуатацию и постановка на гарантийное обслуживание.

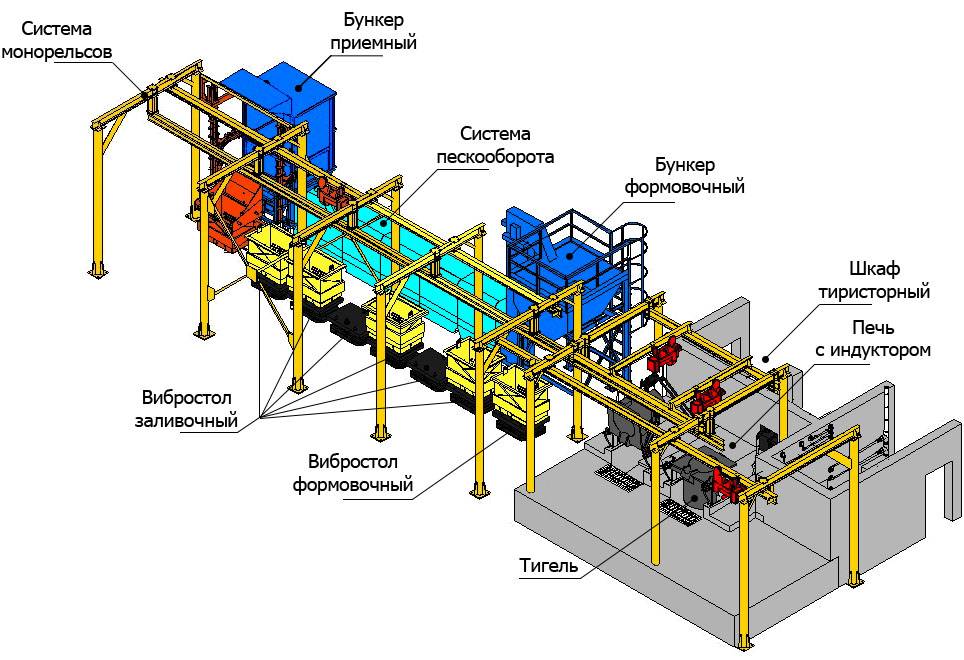

Комплекс литья по газифицируемым моделям состоит из 2-х основных участков: «Белый цех» и «Черный цех». «Белый цех» — это участок изготовления пенополистирольных моделей, покраски и сушки модельных блоков. «Черный цех» — участок формовки и заливки модельных блоков, включающий линию формовки и систему пескооборота.

Литьё по газифицируемым моделям — способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

Литьё по газифицируемым моделям как новый технологический процесс появился в середине 50-х годов. Его главным назначением было повысить точность литья при значительном уменьшении затрат на оборудование и материалы по сравнению с технологией литья по выплавляемым моделям.

Какое масло лить в мотоблок лифан

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ [ источник не указан 3332 дня ] :

- Резко уменьшить затраты на оборудование

- Сократить число технологических операций

- Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления

- Сократить операции финишной обработки отливок

- Снизить до минимума количество отходов производства

- Сократить трудозатраты в 2—4 раза

- Снизить потребление электроэнергии в 2—3 раза

- Сократить и оптимально использовать производственные площади

- Уменьшить затраты на вспомогательные материалы в 3—5 раз

Классификация применяемых составов для точного литья

Материал можно сгруппировать по нескольким параметрам: основа, тип используемого наполнителя, температурный диапазон запрессовки в пресс-форму, размер линейной усадки.

По первому параметру смеси делят на следующие группы:

- вещества на базе парафина и других углеводородов;

- составы с базой из минвоска;

- сплавы на основе ряда смол естественного происхождения;

- материалы на основе искусственных смол и восков;

- металлы с пониженной температурой плавления.

В зависимости от типа используемого наполнителя в пастообразном видемодельные составы делят на несколько групп:

- без наполнителя;

- газообразные (обычный воздух);

- жидкий (обычная обессоленная вода);

- твердые, нерастворимые (ограниченно растворимые или полностью растворимые) в жидком пластификаторе.

В зависимости от каждого из следующих типов определяется маркировка модельных составов. На практике применяют чаще всего парафиново-стеариновые модельные смеси, имеющие доступную стоимость и хорошие характеристики. Они могут многократно использоваться при условии регенерации после 5-6 циклов. Последняя выполняется серной кислотой, которую добавляют в нагретую до 70-90 градусов смесь с последующим перемешиванием и выдержкой при этой температуре в течение часа. За это время происходит выпадение осадка, который удаляется, а в оставшуюся часть добавляется жидкое стекло. Последнее удаляет остатки серной кислоты, которая выпадает в удаляемый осадок в течение 2-3 часов. Завершающей стадией регенерации модельного состава остается добавление 3-5% свежего стеарина, который частично теряется во время обработки серной кислотой.

ЛГМ – новый взгляд производства

Все новое воспринимается не сразу. Литейная промышленность устроена непросто — процветание зависит от качества оборудования, квалификации сотрудников, отстройки процессов производства. В таких условиях передовым компаниям трудно решится на технологические изменения. И тем медленнее происходит обновление отрасли в целом. Совершенствование укоренившихся процессов влечет дополнительные траты денег, времени, при этом есть риски упущенной выгоды. Но поиски методов модернизации длятся годами, и еще годы нужны для внедрения новшеств. Над технологией ЛГМ (литье по газифицируемым моделям) работали с 1960- х годов – но по сегодняшний день метод еще считается новым.

Прежние траектории литья методами ВПЛ (вакуумно-пленочная формовка), литье в ХТС (холодно твердеющие смеси), ПФ (литье в песчаные формы) заняли свои ниши, но существенно проигрывают ЛГМ по многим показателям:

Качество. При исследовании новых методов литья главным оставался вопрос качества продукции. В результате опытных работ установлено, что химический состав сырья для изготовления моделей оптимален – полистирол. Поверхность готовых изделий получается без дефектов, прочность и износостойкость высокого класса.

Точность изделий. Размерная точность готовой продукции — до 7 класса (ГОСТ 26645-85)

Важно, что при заливке металла, модель полностью вытесняется расплавом, и готовое изделие точно повторяет форму полистирольной конструкции. В модели отсутствуют скрытые и недоступные участки, размеры которых невозможно было бы проверить

Предыдущие технологии литья предполагали заливку в форму и последующее отделение готового изделия – это скрывало дефекты и погрешности размеров, влекло дополнительные затраты на механическую доработку отливки.

Размер и конфигурация. Оборудование позволяет производить отливки весом от 10 грамм до 300 килограмм с чистотой поверхности Rz40. Конфигурация готовой продукции не ограничена — шестеренки, корпуса, сантехника, художественное литье, двигатели.

Металл. Способом ЛГМ получают отливки из чугуна и стали всех видов, бронзы, латуни и алюминия всех литейных марок.

Экологичность. Литейный цех называют шахтой из-за высокой загазованности. Самый «грязный» процесс – отливка изделия из металла. В технологии ЛГМ, в период заливки и охлаждения отливки, уникальным оборудованием нейтрализуются все газы, которые поступают в атмосферу в виде водяного пара и двуокиси углерода.

Условия труда. Производство литья по газифицируемым моделям не токсично, в атмосферу не попадают вредные газы. Полностью автоматизирован производственный комплекс – не нужным стал тяжелый физический труд. Производственные участки, на которых производятся модели отливок, все чаще доверяют женщинам.

Серийность и оперативность. Легкость изготовления и минимальные затраты на производство моделей дают возможность выполнять заказы любой серийности. Для серийного производства макетов используют полуавтоматы из упаковочной отрасли. Универсальный автоматизированный производственный комплекс ориентирован на производство, как штучных изделий, так и крупных партий. Отпадает потребность в высокоточных формовочных машинах прессованния, встряхивания, устройствах сборки форм – производственный процесс сокращается, производительность увеличивается.

Экономичность. Затраты на производство снижаются: сложные процессы автоматизируются, сокращается производственный цикл, стоимость моделей отливок в разы ниже аналогов. Многократное использование формовочного песка снижает издержки. Особенно существенно снижение затрат при литье сложных отливок, поскольку нет необходимости в их механической обработке.

Большинство основных и второстепенных характеристик технологии ЛГМ выводит производство отливок на новый уровень. Преимущества очевидны. Метод литья по газифицируемым моделям уже давно нашел широкое применение в Японии, Корее, Китае, США. Признание в России пришло позже. Внедрению современного способа литья по ЛГМ мешает недостаток информации и укоренившиеся стереотипы.

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание исходных гранул вспенивающегося полистирола в свободном состоянии и окончательное вспенивание гранул в замкнутой полости пресс-формы – получение модели.

Предварительная тепловая обработка вспенивающегося полистирола необходима для получения впоследствии газифицируемой модели с заданной объемной массой (плотностью), которая определяет прочность модели и качество поверхности. Вспенивающая способность гранул заданной дисперсности определяется температурой и временем тепловой обработки (рисунок 7.2).

Рисунок 7.2 – Увеличение объема гранул пенополистирола (V) в зависимости от температуры (цифры у кривых) и продолжительности подвспенивания (t): сплошные линии – начальный размер гранул 2,5 мм; пунктирные – 1,5 мм

С увеличением продолжительности тепловой обработки объем гранул увеличивается и, соответственно, уменьшается насыпная масса подвспененных гранул. Повышение температуры обработки приводит к сокращению времени, при котором гранулы достигают максимального объема. Но при температурах выше 95оС процесс становится нестабильным и передержка гранул приводит к потере их активности и усадке. Это связано с увеличением скорости деформации полистирольной оболочки гранул при повышении температуры, в результате чего стенки отдельных ячеек гранул разрушаются и происходит потеря порообразователя.

На предприятиях с небольшим объемом производства предварительное вспенивание целесообразно проводить в горячей воде. Для этого исходные гранулы полистирола помешают в воду при температуре 95 – 100 о С и выдерживают в течение 1 – 10 мин при постоянном помешивании, чтобы обеспечить равномерность тепловой обработки и исключить слипание гранул. После выдержки, необходимой для подвспенивания гранул до заданной насыпной массы, их извлекают и засыпают на стеллажи с сетчатым дном для просушивания и выдержки на воздухе.

Для нагрева гранул при предварительном вспенивании применяют также обработку паром и токами высокой частоты. В условиях крупносерийного и массового производства чаще всего используют перегретый пар.

После предварительного вспенивания гранулы выдерживают на воздухе от 6 ч до 2 суток. В этот период оболочка гранул, охлаждаясь, вновь переходит в стеклообразное твердое состояние, а пары изопентана конденсируются, что приводит к возникновению вакуума в гранулах. В процессе выдержки происходит диффузия воздуха внутрь гранул и давление выравнивается. Для сокращения времени выдерживания подвспененных гранул можно использовать выдержку их при повышенном до 0,2 – 0,3 МПа давлении.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр. Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух. Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают. Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

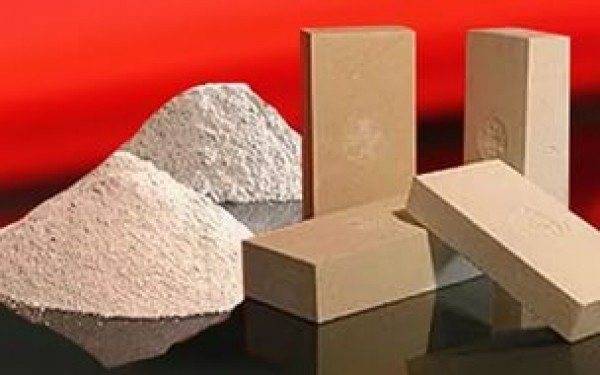

Огнеупоры

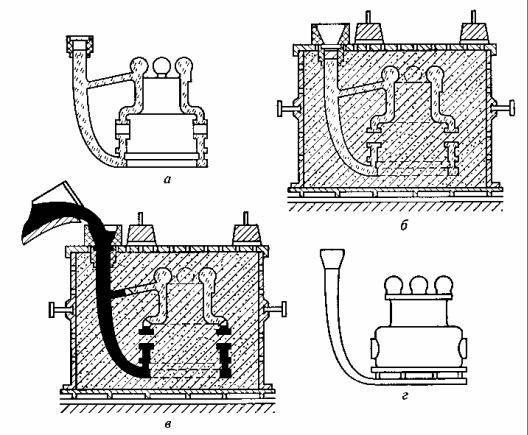

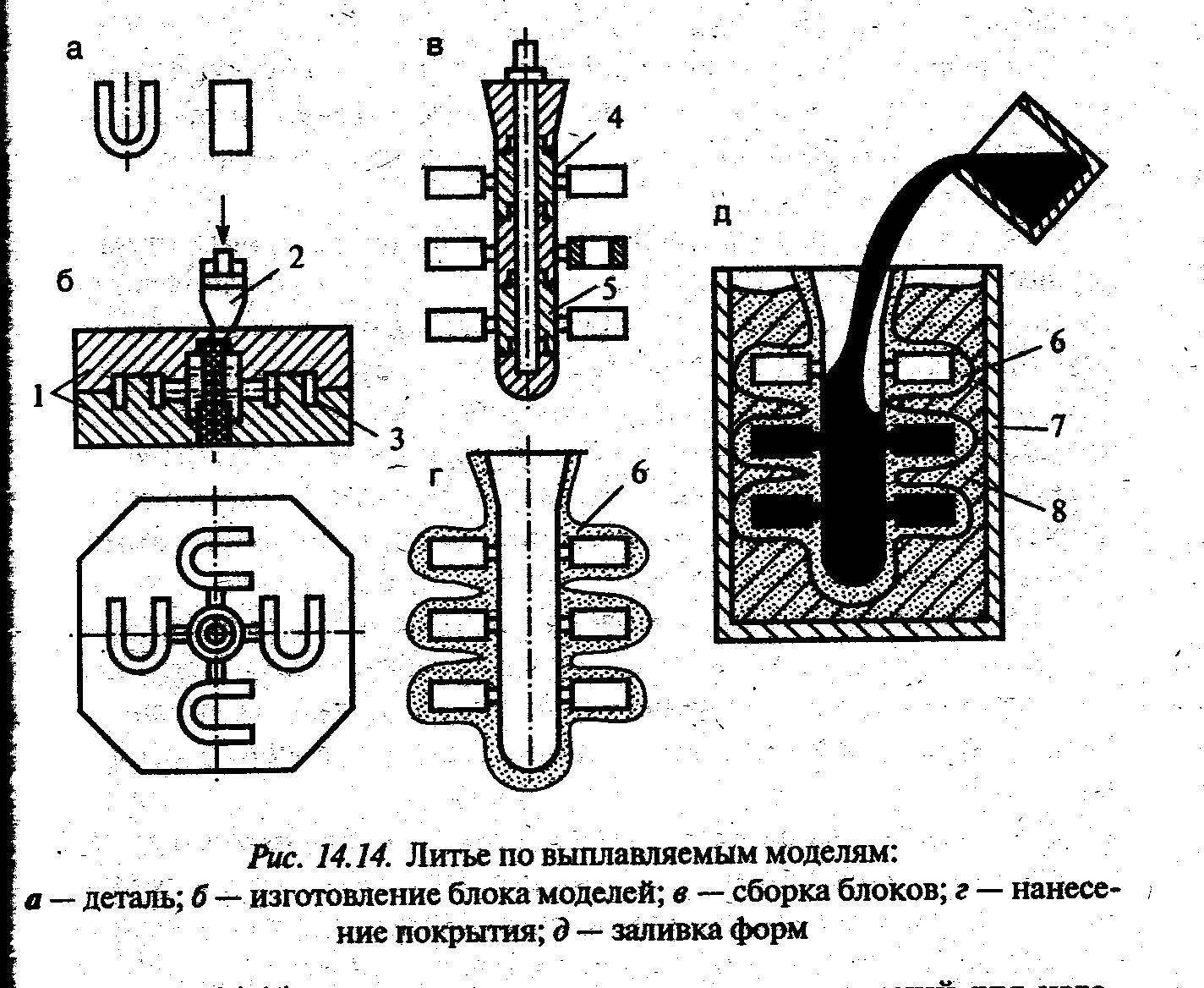

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.