Литье по выплавляемым моделям: технология

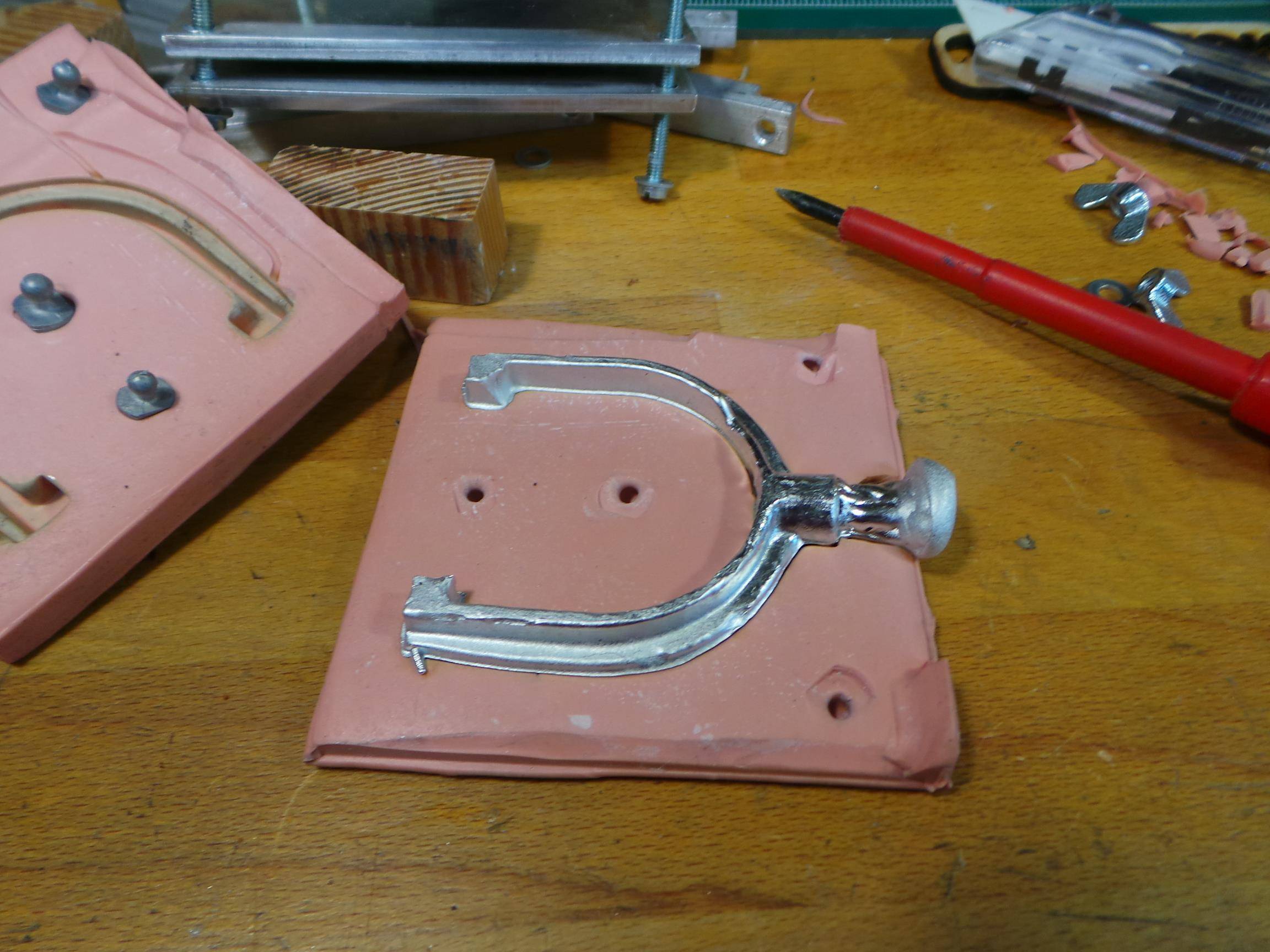

Процесс ЛВМ включает в себя операции подготовки модельных составов, изготовления моделей отливок и литниковых систем, отделки и контроля размеров моделей, дальнейшей сборки в блоки. Модели, как правило, изготавливают из материалов, представляющих собой многокомпонентные композиции, комбинации восков (парафино-стеариновая смесь, природные твердые воски и т.д.).

При изготовлении модельных составов используется до 90 % возврата, собираемого при выплавлении восковых моделей из форм. Возврат модельного состава следует не только освежать, но и периодически регенерировать.

Изготовление моделей состоит из шести этапов:

- подготовки пресс-формы;

- введения в ее полости модельного состава;

- выдержки модели до затвердевания;

- разборки формы и извлечения модели;

- охлаждения ее до комнатной температуры.

Литье меди

В промышленных условиях используются такие технологии, как

Литье меди

- Литье меди в формы

- Порошковая металлургия

- Гальваническое нанесение покрытия

- Горячий и холодный прокат

- Штамповка из листов

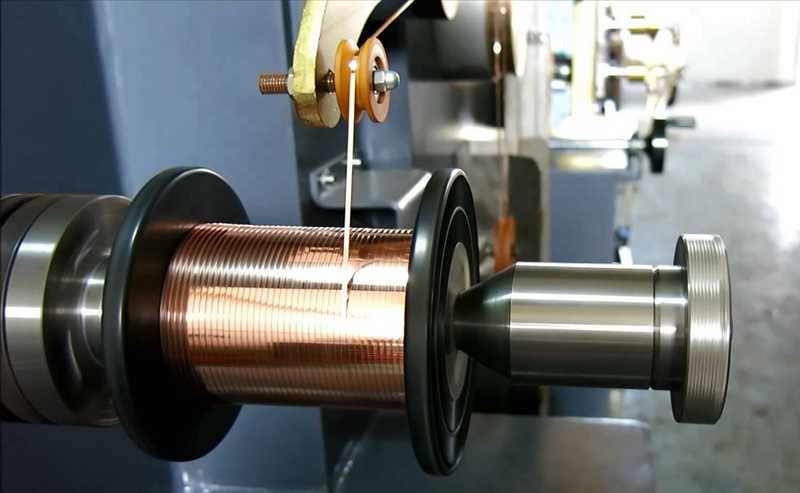

- Волочение проволоки

- Механическая обработка

Они требуют сложного и дорогого профессионального оборудования, высокой квалификации персонала и сопровождаются высокими энергозатратами.

Проволочное волочение меди

В домашних условиях небольшой мастерской применяются простые технологии, во многом повторяющие приемы работы мастеров медного века. Это медное литье и волочение проволоки, а также ковка и чеканка. Несмотря на простоту и древность технологических приемов, домашние мастера достигают высокого качества изделий. Достаточная точность литья обеспечивается тщательным изготовлением формы.

Температура плавления

Одним из наиболее важных параметров каждого сплава можно назвать температуру плавления. Она может зависеть от концентрации легирующих элементов в составе. Литье меди в чистом виде проводится при температуре 1080 °C, при которой кристаллическая решетка перестраивается и сплав становится жидким. Расплавлять медь можно даже в случае наличия примеси в виде олова, но при этом температура плавления может варьировать в пределе от 930 до 1140 °C.

При рассмотрении особенностей плавки меди учитывается температура кипения. Этот показатель составляет 2 560 °C. В домашних условиях достигнуть подобной температуры практически невозможно. На процесс кипения указывает появление пузырьков газа.

Нельзя доводить сплав до состояния кипения. Это связано с тем, что после выделения газов структура становится пористой. За счет этого снижаются не только декоративные, но и механические качества.

Пошаговая инструкция по выплавке меди

Если вы приняли решение организовать техпроцесс по плавлению металла в домашних условиях, в первую очередь, вам следует знать температуру кипения меди. Она составляет 2650°C. При этой температуре металл начинает кипеть и пузыриться. Изделие, отлитое при такой температуре, будет иметь высокое количество пор, что негативно скажется как на его механических, так и на декоративных свойствах.

Если правильно подготовить оборудование и организовать процесс плавки, то в домашних условиях можно получить качественные изделия как для технического, так и для бытового и декоративного применения.

Для организации техпроцесса понадобятся следующее оборудование и расходные материалы:

- форма, в которую будет заливаться металл;

- газовая горелка;

- горн;

- уголь древесный;

- крюк из железной проволоки;

- пылесос со шлангом;

- щипцы железные (для извлечения тигля из печи);

- тигель для выплавки металла (обычно для таких целей используются керамические или глиняные тигли);

- муфельная печь.

Изготовление глиняного тигля

Тут не обойтись без глины шамотного типа, которая продаётся в любом магазине стройматериалов. Она прекрасно переносит экстремальное термическое воздействие, стоит дёшево и проблем с её поиском вряд ли возникнет. В крайнем случае можно изготовить тигель из дроблёного шамотного кирпича. Также придётся прикупить жидкое стекло, и все составляющие смешать для однородной основы. Пропорции выглядят примерно так:

- 7 единиц глины;

- 3 единицы шамота;

- 10 ложек жидкого стекла.

Глиняные тигели

Все компоненты добавляются поэтапно: глина вместе с шамотом смешиваются до однородной консистенции, и к ним постепенно доливается вода. Основная цель – создать смесь, которая не будет прилипать к рукам. Когда получена требуемая консистенция добавляется стекло, и всё тщательно перемешивается. Тут главное довести объект до состояния, когда плоскость перестанет трескаться. Смесь готова, а для хранения советуется воспользоваться плотным целлофаном, или обернуть её в 7-10 слоёв плёнки.

Смешанный материал наносится внутрь макета, формируются его глубина и толщина. Дно лучше создать полукруглым, что даст больший эффект при будущей плавке железных стружек. Также субстанцию нужно плотно прижимать к макету, чтобы между плоскостями не образовывался воздух, а для большего удобства рекомендуется смачивать руки водой.

После резервуар отправляется на сушку: кладется в тару из картона или пластика, и помещается в сухое место. Нескольких часов хватит, чтобы удалить остатки влаги. Также изделие немного осядет, и его будет просто изъять из формочки. Огнеупорного сосуда из шамотного кирпича хватит на долгое время использования, однако, последним пунктом создания должна идти процедура обжига в печи и при Т=800 °С. И вещь можно применять по своему назначению. Для удобства эксплуатации понадобиться тигельная печь, которая делается своими руками. Для простого монтажа можно сварить конструкцию из нескольких труб, чтобы получился цилиндр. Обычно его закрепляют на двух параллельных стойках, чтобы он не касался земли. И тут учитывается толщина стенок (минимум 5 мм.) и устойчивость изделия (оно обязан легко переносить Т=1600 °С и более).

Тонкости технологии

Технология художественного литья латуни схожа с изготовлением изделий из бронзы. Она имеет некоторые тонкости, о которых следует поговорить до начала работы с материалами:

- Прежде чем сделать отливку необходимо выбрать расходные металлы, расплавить их. Для этого используются разные виды печей. Благодаря низкой температуре плавления, изготовить конструкция для плавки можно самостоятельно. Она будет состоять из газовой горелки, термоустойчивой емкости.

- Важный этап во время изготовления изделий — заливание расплавленного сырья в подготовленную заранее форму. Продолжительность процедуры не более 2 минут. Если выполнять заливку неправильно, изделие может получить раковины из шлака, пригары, углубления, спаи. Готовая деталь будет испорчена или потребует дополнительной обработки.

- Охлаждаться сплав должен равномерно, без использования охлаждающих жидкостей.

- Деталь после извлечения из формы требует дополнительной обработки. После литья на ней остаются литники, заливы, выпоры, прибыли. Их необходимо убрать.

Нельзя забывать про то, что формы бывают многоразовые, одноразовые. Из первых заготовки извлекаются клещами. Вторые разбиваются молотом.

Литье латуни в гипсовые формы

Гипс полугидрат CaSO4в смеси с полуангидридом веществаγCaSO4используется для отливок из цветныхсплавов, а так же для изготовлениямоделей и модельных плит, для небольшихотливок изготавливают смесь из 20% гипса,80% асбеста + воды. Механизм образованияпрочности – гидратация (чем большеасбеста, тем меньше берут воды).

Длятонкостенных отливок с тонким рельефоми чистой поверхностью рекомендуютвместо асбеста мелкозернистый порошоккварца, такая смесь более прочная, чемцементная и имеет низкую газопроницаемость,поэтому ее проплавляют в автоклавахпри давлении 2 МПА в течение 8 часов,после чего сушат 10-20 часов. Для повышениягипсовых смесей в них можно вводить ПАВ– это позволит, при вспенивании гипсовогошликера, повышение количества газовыхпузырьков, что при исследуемомзатвердевании смеси способствуетгазопроницаемости.

Такая гипсовая формаобладает микропористостью и высокойгазопроницаемостью, что позволяетполучать в ней отливки из сплавов,выделяющихпри затвердевании повышенноеколичество газов.

Электролизная сварка своими руками

Водородное пламя является хорошей альтернативой пламени ацетиленовому и активно используется для сварки, резки и пайки различных материалов.

В отличие от многих традиционных способов водородная сварка почти безопасна, благодаря тому, что продуктом процесса горения в ней выступает пар.

Этот способ считается вариантом газопламенной обработки, использующим смеси из кислорода и горючих газов.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Процесс расплавки меди в домашних условиях

Процесс литья меди в домашних условиях несложен, но требует тщательной подготовки, планирования и четкого соблюдения временных и температурных параметров.

Начинается он с измельчения проволоки или лома и помещения ее в тигель. Одновременно следует включить муфельную печь на прогрев. Чем лучше будет измельчен металл, тем быстрее и эффективнее пройдут и расплав, и отливка

Важно следить за температурой расплава. При превышении температуры расплав начинает активно поглощать кислород воздуха и окисляться, сто ведет к снижению качества отливок

Чтобы снизить влияние кислорода воздуха, поверхность расплава присыпают толченым активированным углем.

Если муфельная печь недоступна, то тигель можно установить на сварную треногу и нагревать повернутой соплом вверх газовой горелкой.

Важно! Горелка обязательно должна быть надежно закреплена

Можно также сделать печь из шамотных кирпичей и стальной решетки, на которой будет рассыпан уголь. Такую печь необходимо обдувать мощным вентилятором или пылесосом.

После того как металл расплавился, нужно надежно захватить тигель щипцами и извлечь из печи, поставив на огнеупорное основание.

Используя стальной крюк, нужно сдвинуть к стенке образовавшуюся на поверхности расплава пленку из окислов, и, не допуская его остывания, тонкой струйкой вылить в отверстие формы. Если используется выплавляемая форма, следите за тем, чтобы струя наливаемого металла давала возможность для выхода материала модели.

Обязательно дайте отливке полностью остыть перед тем, как будете разбирать форму, очищать и дорабатывать изделие.

Важно! Обязательно использование защитных очков и перчаток с крагами. Не забудьте проверить наличие и работоспособность огнетушителя, пригодного для тушения электроустановок под напряжением

Пусть ваше литье будет удачным, и медная отливка, изготовленная в домашних условиях, порадует вас и ваших заказчиков!

Технология изготовления художественных изделий из бронзы

Художественное литье из бронзы является популярным способом изготовления различных предметов интерьера:

- статуэток,

- сувенирных часов,

- гербов,

- письменных наборов.

Процесс литья бронзы трудоемкий и многоэтапный, но изделия из него отличаются хорошим внешним видом и качеством и поэтому пользуются популярностью.

Перед тем как изготовить то или иное изделие необходимо создать эскиз будущей конструкции. Эта работа выполняется художником и дизайнером. Разработанный ими рабочий чертеж является основанием для изготовления отливной модели, по которой будет формироваться опечатка будущего изделия.

Модели, используемые для художественного литья из бронзы и латуни, изготавливаются из таких материалов, как дерево или слоновая кость. Пластик или гипс для этих целей используется реже. Поверхность деревянной или слоновой модели обязана быть обработана шпаклевкой и грунтовкой.

После наносится специальный лак в несколько слоев. Такие манипуляции необходимы для того чтобы добиться максимально ровной и гладкой поверхности.

По типу конструкции выделяются следующие типы моделей:

- неразъемные – это монолитные изделия, которые применяются для ручного литья при домашних условиях,

- разъемные – это сборная конструкция, состоящая из отдельных разъединяющихся элементов,

- специальные – это шаблоны, которые применяются для литья сложных конструкций.

После изготовления подходящей модели начинается производство литейной формы. Это довольно трудоемкий и долгий процесс, для выполнения которого необходимы формовочные композиции, специальный инвентарь и приспособления.

Сами литейные формы являются как одноразовыми, так и многоразовыми. Они наполняются расплавленным металлом, который после остывания принимает форму, идентичную будущей модели изделия.

Технология литья бронзы состоит из таких этапов:

- изготовления формы,

- расплавление металла,

- заливка,

- выбивка,

- очистка и окончательная обработка отливок.

Изготовление восковой модели для литья из бронзы в домашних условиях

Основные характеристики меди

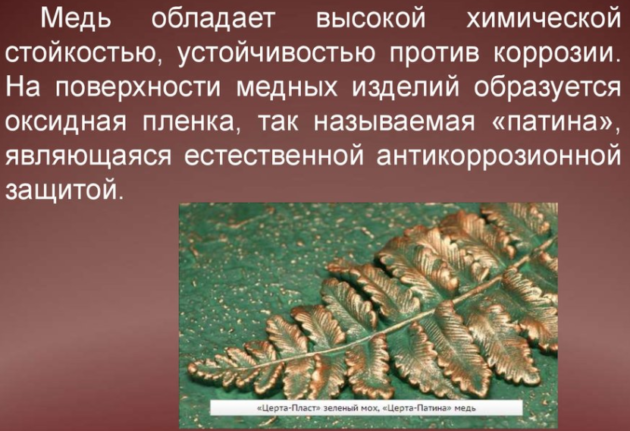

Металл легко поддается обработке. О его уникальных свойствах знали еще наши предки, о чем свидетельствуют исторические сведения и археологические находки. В природе он встречается как в соединениях, так и в самородном варианте. Поверхность меди мягкая, желтовато-бурого оттенка. Контактируя с воздухом, она затягивается оксидной пленкой. Технические характеристики меди следующие:

Занимает второе место после серебра по электропроводности и теплопроводности.

Невысокая температура плавления: для чистой меди она составляет 1083 градусов, для медных сплавов – от 930 до 1140 градусов.

При температуре 2560 градусов материал начинает закипать.

Медь является диамагнетиком.

Подбирая лом для вторичной переработки, важно помнить, что электротехническая медь является самой чистой – без примесей.

Сплавы из бронзы и латуни, из которых сделаны многие раритетные вещи, могут содержать в себе ядовитые вещества, например, мышьяк.

С такими веществами нужна особая осторожность

Медь является красивым материалом. Изделия из него выглядят роскошно, благородно

Этим свойством продукт привлекает к себе внимание многих домашних умельцев

Что такое литье металлов и как на этом можно заработать

Литье – один из способов обработки различных металлов. С его помощью можно создавать предметы разного размера и конфигурации. Это наиболее простой и доступный способ, который осуществляется с помощью специального оборудования. Сейчас многие производители предлагают строительство мини-.

Мини литейный цех

Это значит, что будет разработан индивидуальный проект производственного комплекса, планировка расположения цехов, размещения оборудования, подведение всех необходимых коммуникаций.

Почему выгодно обратить внимание на готовые комплексы «под ключ»? Потому что:

- производители точно рассчитывают необходимую производственную площадь;

- максимально эффективно размещают коммуникации;

- предоставляют полный спектр услуг по наладке оборудования;

- приобретая , можно сразу приступать к процессу производства.

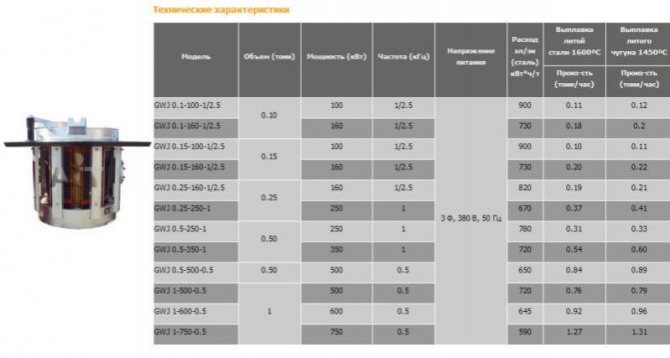

Технические характеристики литейного оборудования Если выбор сделан в пользу такого комплекса, то следующим шагом в организации бизнеса будет поиск заказчиков. Изделия из литьевого металла пользуются большим спросом практически во всех отраслях промышленности:

Гибка листового металла

- станкостроении;

- автомобильной отрасли;

- приборостроении;

- производстве бытовой техники;

- судостроении;

- производстве медицинского и стоматологического оборудования;

- ювелирном искусстве;

- изготовлении предметов декора дома и приусадебного участка;

- отрасли строительных материалов.

Преимущества мини-завода именно в компактных размерах и возможности производить изделия небольшими партиями. Часто крупные предприятия вынуждены отказывать мелкооптовым заказчикам, поскольку переналадка оборудования довольно проблематична.

А мини-завод – это автоматизированный комплекс: чтобы переключиться на новый вид производимых изделий или металлических заготовок необходимо лишь внести изменения в программный комплекс и изготовить новые пресс-формы. А стоимость нестандартных деталей по индивидуальному заказу в несколько раз выше типового производства.

Литейный завод

Еще одним преимуществом мини-, является то, что они спроектированы так, что могут обрабатывать все виды металлов, в то время как крупномасштабные линии имеют для этого отдельные цеха.

Оборудование для плавки меди

Подготовительный этап предусматривает приобретение специального оборудования. Расплавить медь в домашних условиях можно при наличии:

- Муфельной печи. Современные варианты исполнения позволяют контролировать мощность нагрева с высокой точностью, за счет чего существенно упрощается процесс плавки и можно достигнуть более качественного результата.

- Тигель, предназначенный для размещения шихты и ее плавки.

- Щипцы, при помощи которых тигель вытягивается с печи. Стоит учитывать, что поверхность будет накалятся, поэтому нужно использовать специальный механизм из жаростойкого сплава.

- Крюк и бытовой пылесос.

- Древесный уголь для покрытия поверхности.

- Форма из жаропрочного материала, по которой будет проводится литье.

- Газовая горелка или горн для повышения пластичности сплава.

Приобретают профессиональное оборудование только в том случае, когда литье меди проводится периодически. Оно характеризуется высокой стоимостью, а также эффективностью в применении.

Приобретают профессиональное оборудование только в том случае, когда литье меди проводится периодически. Оно характеризуется высокой стоимостью, а также эффективностью в применении.

Муфельная печь

Проще всего проводить переплавку меди в домашних условиях при установке муфельной печи. Среди ее особенностей отметим:

- Можно нагревать шихту до более высоких температур, за счет чего повышается текучесть. Это связано с высоким КПД, так как стенки конструкции отражают и аккумулируют тепло.

- Ускоряется процесс плавки.

- Высокая производительность. Равномерное распределение тепла позволяет одновременно плавить большое количеств меди.

Кроме этого, муфельная печь довольно проста в установке если соблюдать все правила безопасности. Проблемы по установке подобного оборудования в домашних условиях зачастую возникают по причине больших размеров конструкции.

Кроме этого, муфельная печь довольно проста в установке если соблюдать все правила безопасности. Проблемы по установке подобного оборудования в домашних условиях зачастую возникают по причине больших размеров конструкции.

Газовая горелка

Литье из меди в домашних условиях при применении газовой горелки часто проводится в случае, если медные изделия изготавливают крайне редко. Подобные процесс характеризуется небольшими финансовыми затратами. При выборе подобной технологии учитывается:

- Малый показатель КПД.

- На момент плавки возникают трудности с равномерным распределением тепла.

- Проводить работу следует на открытом пространстве с соблюдением правил пожарной безопасности.

Газовая горелка может разогреть тигель в течение нескольких минут. Стоит учитывать, что медь будет быстро окисляться.

Паяльная лампа

Плавление при применении паяльных ламп проводится крайне редко. Это связано с невысокой эффективностью подобного метода. Как и в предыдущем случае, при использовании паяльной лампы происходит активное окисление поверхности.  При применении паяльной лампы учитывается тот момент, что для разогрева металла требуется довольно много времени. При этом нагрев должен проходить без перерыва, так как металл остывает быстро, после чего начинает кристаллизоваться.

При применении паяльной лампы учитывается тот момент, что для разогрева металла требуется довольно много времени. При этом нагрев должен проходить без перерыва, так как металл остывает быстро, после чего начинает кристаллизоваться.

Горн

В домашних условиях отливка медных заготовок может проводится в горне. Подобная печь характеризуется следующими особенностями:

- Она часто используется в кузнечном деле.

- Стоит учитывать низкий показатель КПД, за счет которого на плавку меди уходит намного больше времени.

- Различают две конструкции: открытого и закрытого типа.

Температура плавки при применении горна относительно низкая. Поэтому не вся медь может плавится рассматриваемым способом.

Плавка меди в домашних условиях: пошаговая инструкция

Для расплавления не подойдет жестяная банка и костер. Нужны другие источники тепла, например, самодельные печи или готовые горелки с высокой температурой пламени. Для расплавления выбирают жаропрочные посудины, лучше всего использовать готовый тигель из огнеупорного сырья, выдерживающий температуру до +300°С. Для литья используют изложницу или форму. При работе с тиглем применяют специальные щипцы с длинными ручками, они должны хорошо зажимать тигель.

Теперь небольшой поэтапный инструктаж, как плавить медный лом в домашних условиях:

Подготовка лома, в качестве сырья используют небольшие кусочки металла.

Подготовка очага, где будет установлен тигель. Для расплавления лома используют готовые или импровизированные печи, горелки.

Лом засыпают в тигель для расплавления металла. Специалисты советуют предварительно нагреть тигель, чтобы металл равномернее прогревался.

Подготовка формы или изложницы – место, куда будет выливаться металл после расплавления. Для изготовления используют материал, имеющий температуру расплавления выше, чем у меди.

Перед разливом с горячего металла снимают окалину с помощью длинной ложечки

Окислы не должны попасть в литье.

Расплав осторожно выливают в подготовленную формочку. Работать нужно аккуратно, от капель остаются плохо заживающие ожоги.

Для подставки используют огнеупорный ровный лист, на него ставят тигель или специальный бокс для расплавления.

Муфельная печь

Лабораторный муфель – самое удобное устройство для расплавления металла.

Несколько советов, как расплавить медный сплав в лабораторных условиях:

- у муфельной печи есть ручка температурного регулятора, ее нужно поставить на отметку, незначительно превышающую температуру расплавления сплава;

- графитовый или керамический тигель перед загрузкой шихты хорошо прогревают;

- после отливки с горячего тигля проволочным крюком снимают окалину.

Литье в муфеле прогревается равномерно, плавильщик изолирован от летучих вредных компонентов, Через огнеупорное стекло дверцы удобно наблюдать за ходом расплавления меди.

Газовая горелка

Плавка меди в небольших объемах осуществляется ручной газовой горелкой. Мощность портативного устройства большого значения не имеет. Горелку располагают под тиглем, в котором будут плавить медный лом, направляют пламя на донце, языки должны охватывать его полностью. Процесс трудоемкий, длительный. Для защиты от кислорода цветной лом присыпают угольной крошкой.

Плавят медь в домашних условиях, используя тигельную печь или горн. Он представляет собой ограниченное пространство, куда на подставке помещается тигель. Снизу поджигаются угли или подводится горелка. Необходимо организовать воздухоподдув, чтобы повысить температуру горения топлива. Для ускорения процесса расплавления сверху горн прикрывают плотной крышкой. Хорошо раскаленный древесный уголь разогревают, засыпают в тигель с ломом. Метод используют специалисты, часто занимающиеся литьем в небольших объемах.

Паяльная лампа

Сплав с цинком, оловом плавится при невысокой температуре. В качестве источника энергии для расплавления используют обычную паяльную лампу, ее располагают вертикально под тиглем так, чтобы пламя охватывало поверхность дна и нижнюю часть боковой стенки. Для снижения объема окалины лом присыпают древесным углем. Процесс окисления при расплавлении под слоем угольной крошки будет протекать не так интенсивно.

Микроволновая печь

Плавить медь в домашних условиях можно в микроволновке, из нее достают поворотный механизм. Под размер тигля делают огнеупорный контейнер с крышкой из шамотного кирпича. Сначала в течение 15 минут на максимальном режиме нагревают керамический тигель, он разогревается до желтоватого свечения. Затем в него засыпают подготовленный лом, снова убирают шамотный контейнер в печь, плавить медный лом необходимо 20-30 минут на максимальном режиме, создается температура порядка +1200°С. Затем сплав выливают в заранее подготовленную изложницу или форму.

Для изготовления мелких деталей лучше выбирать многокомпонентные сплавы: латуни, бронзы, они не такие текучие, их проще плавить, не нужны слишком высокие температуры. Когда плавят медь в домашних условиях, соблюдают технику безопасности, предусматривают противопожарные меры.

Исследования литейной техники

На сегодняшний день на тему создания медной пластики написаны считанные работы, при этом не все из них были опубликованы в полном виде. Славянист и археолог Б.А. Рыбаков, исходя из своих наработок в ходе изучения артефактов, найденных на раскопках, которые были проведены А.В. Арциховским в курганах племён вятичей, предложил научному сообществу свою модель описания литейного процесса. Академик пытался доказать, что разжиженную в глиняных тигелях медь изымали из них так называемой льячкой – предварительно прогретым специальным глиняным прибором, похожим на столовую ложку или ковш. Расплавленная медь заливалась посредством льячки в каменную форму, при этом мастер должен был следить, чтобы все полости и углубления в сосуде были заполнены металлом.

На вопрос о том, почему отливки производились именно в каменные формы, Рыбаков отвечал, что они идеально подходили для проб, а также позволяли изучить особенности проникаемости меди. Однако современные исследователи утверждают, что эта теория неполная, и уточняют: используя каменную форму, мастер не смог бы изготовить достаточное количество изделий для тиражного литья.

Аргументируя этот тезис, исследователи воссоздали каменную форму из современных материалов и повторили старинный литейный процесс. Следует уточнить, что, поскольку бронзовый сплав разрушил бы каменный сосуд по причине высокой температуры плавления, отливки были проведены из менее плотных металлов. Это позволило создать сосуд, который сохранит свою форму под воздействием металла и подойдет для дальнейшего тиражного литья.

Итак, в результате первого опыта была получена восковая модель. Опыт был довольно продолжителен по времени. Критически много часов было затрачено на равномерное разглаживание воска по рельефной поверхности: предварительно прогретая форма постоянно теряла температуру, воск застывал, и поэтому было трудно распределить материал по всем полостям. Следующим проблемным этапом в этом опыте стал процесс охлаждения сосуда, не выполнить который было нельзя, ведь восковую фигуру невозможно извлечь из горячего сосуда без риска повреждений. Охлаждение проводилось долго, поскольку охлаждать каменную форму посредством погружения в холодную воду было слишком опасно: велика вероятность того, что она лопнет. Поэтому форма охлаждалась обыкновенным способом, и занимал этот процесс не менее 35 минут.

Другие пробы по отливке были проведены с использованием олова и свинца. Эти легкоплавкие металлы позволили провести опыт с меньшими по времени затратами: съём формы с модели из отлитого металла можно было сделать в горячем состоянии, поэтому предварительно охлаждение не требовалось. Модели из этих металлов также позволили мастерам-исследователям совершить добавочные работы штихелем – как известно, такая проработка позволяет поднять планку качества изделия.

Итак, работа с воском, свинцом и оловом прошла без критических затруднений. Далее были предприняты попытки провести отливку из бронзы. Первый этап этого опыта прошел гладко: каменная форма осталась целой. Однако после съема формы было обнаружено, что края формы и самые мелкие детали узора разрушены: бронзовый сплав оказался агрессивен. Вторая проблема снова заключалась в больших временных затратах. Во-первых, несколько часов было потрачено на предварительный прогрев формы и ее охлаждение после отливки. Во-вторых, бронзовую модель, в отличие от оловянной или свинцовой, непременно нужно детализировать и придать ей рельефность, а это также требует часов дополнительной работы.

Во время второй попытки бронзовой отливки были деформированы 50 % рельефного узора. Третья попытка не принесла в эксперимент существенных улучшений – изображение было утеряно в не меньшей мере, чем при первых двух отливках. При создании нагельных крестов отливка с помощью бронзы доставила бы мастерам только затруднения: после съема каменной формы металлическую модель пришлось бы вырубать и чеканить. Бронзовое литьё давало мастерам лишь бесформенные слитки.