Литье из чугуна — особенности процесса

Главная / Литейное производство / Достоинства чугунных отливок перед металлическими сплавами.

Открытие металла человеком дало сильный толчок в истории человечества. Сначала появилась бронза, затем и железо, что в итоге в ходе эволюционных изменений привело к технологическому прогрессу. Несмотря на то, что первый из металлов, который научились обрабатывать, была бронза, железо и его сплавы стали лидирующими в производстве. Правда сейчас человек умеет обрабатывать практические любые металлы, может получать сверхлёгкие и сверхпрочные сплавы, железо и чугун занимаю одно из первых мест по значимости. Литье из чугуна — имеет собственные технологические особенности процесса.

Особенности производства чугуна

Первая выплавка железа была произведена примерно в 12 веке до н.э.. С того момента суть процесса изменилась не намного, но технологические решения стали более эффективные. Железо выплавляют последние 100 лет практически по одной и той же технологии. Железная руда в огромной доменной печи разогревается коксом, который горит с помощью подающегося воздуха. В результате реакции восстановления, оксиды железа из руды реагируют с частью угля. В реакции образуется чистое железо в расплавленном состоянии. Температура плавления железа примерно около 1600 С. Когда всё железо их руды восстановилось, его сливают в расплавленном состоянии, по специальным формам, где оно застывает. Чугун — это – собственно сплав железа и углерода (от 2,5 % до 5%). Получают чугун так же как и железо, в доменных печах, при этом процесс плавки ведут несколько иначе, таким образом сразу получая чугун из руды, миную повторную переплавку чистого железа. Чугун плавиться при меньшей температуре, от 1100 до 1300 С. Есть и другие методы получения железа из руды, они так же используются на различных металлургических заводах.

Чугун, в отличии от простого железа обладает своими уникальными качествами.

- Чугун практически не ржавеет, в отличие от нелегированного железа;

- Чугун хорошо выдерживает нагрев, вплоть до 1000 С, железо при такой температуре очень быстро покрывается окалиной, то есть, выгорает;

- Чугун имеет низкую пластичность, хрупок, но вместе с тем он хорошо обрабатывается электрическим и механическим инструментом;

- Литьё чугуна – это наиболее простой и недорогой процесс;

- У чугуна есть несколько разновидностей, которые так же легко получить, как и простой серый чугун.

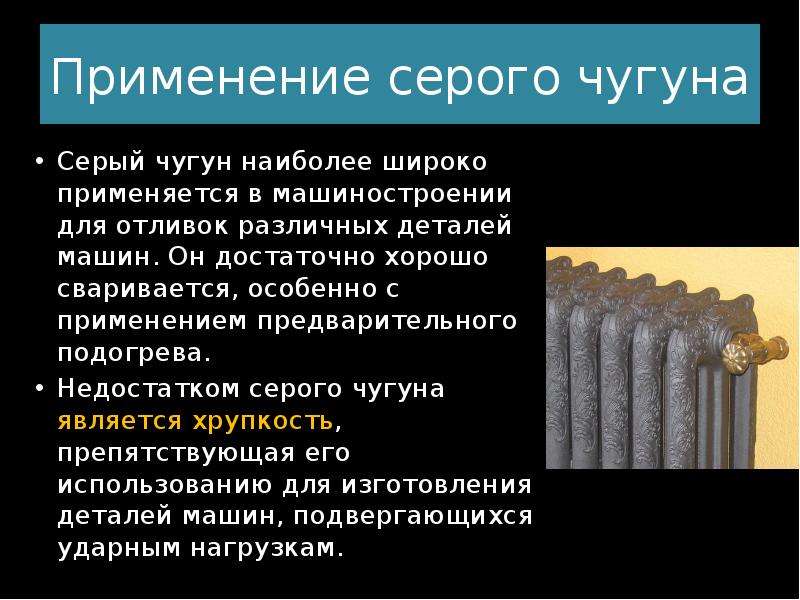

Чугун для литья поступает на фабрики и заводы в чушках, здесь из него производят уже готовые изделия. Наиболее простой, и дешёвый способ литья чугуна производят в глиняно-песчаные формы. В детстве, наверное, каждый строил песочные замки и лепил фигурки из глины. Так же и здесь, в специально приготовленную форму из песка, глины и некоторых дополнительных компонентов выливают расплавленный чугун. Чугун обладает хорошей литьевой текучестью, чтобы избежать некоторой усадки металла, формы делают немного больше по размеру. Самый простой и наглядный пример литья чугуна – это чугунных батареи, которые 20-30 лет назад использовали повсеместно. Да и сейчас их делают и используют, потому как это наиболее недорогие батареи для отопления.

Литьё чугуна по ГОСТ

Несмотря на наличие других технологий литья чугуна, литьё в землю, или песчано-глиняные формы наиболее распространено. Есть и другие способы литья, они используются, когда нужно получить изделие с другими характеристиками

Не важно, по какой технологии идёт литьё чугуна, оно производится согласно установленному ГОСТу, и фиксируется чёткими, принятыми стандартами. Соблюдая стандарт качества, независимо от места производства, изделия из чугуна имеют одинаковые, заданные характеристики. Литьё чугуна позволяет получить сотни тысяч разнообразных изделий, от небольших деталей дли станков и механизмов, до многотонных изделий для ледоколов и атомных станций

Чугун будет востребован ещё ближайшие 100 лет, пока его нечем заменить

Литьё чугуна позволяет получить сотни тысяч разнообразных изделий, от небольших деталей дли станков и механизмов, до многотонных изделий для ледоколов и атомных станций. Чугун будет востребован ещё ближайшие 100 лет, пока его нечем заменить.

КАК СДЕЛАТЬ ЗАКАЗ?

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (многоканальный)

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Отправляя заявку я даю свое согласие на обработку моих персональных данных

подать заявку на заказ

Подать заявку на заказ продукции

Возникли вопросы?

Свяжитесь с нами по телефону

Удобнее связаться по электронной почте?

Напишите нам на

Химический состав чугуна

Чугун — это сплав железа и углерода, в котором процентное содержание углерода составляет не менее 2,14%, но не более 4,5%. Углерод входит в состав чугуна в форме цементита либо графита. Если процент содержания углерода составляет меньше 2,14%, такой сплав именуется сталью.

Известно, что чугунный сплав впервые был произведен в Китае в VI веке. В Европу секрет его производства пришел в XIV веке, а в России его состав был доведен до совершенства лишь в XVII. За все это долгое время формула чугуна не изменилась.

Самый качественный материал производился на литейном заводе братьев Демидовых, расположенном на Урале.

По прошествии веков он не только не утратил своей актуальности, но и приобрел еще более обширный спектр применения.

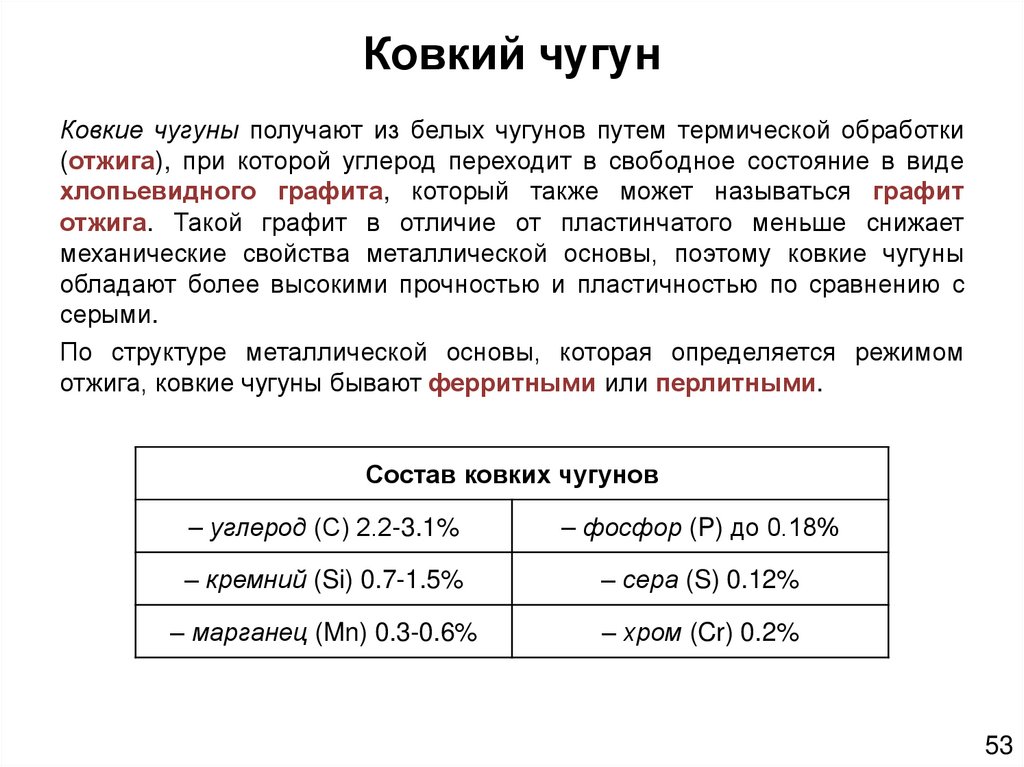

Характерности производства ковкого чугуна

Изготовление чугуна КЧ владеет рядом тонкостей, которые обусловливаются литьевыми свойствами и прочими качествами.

Производство ковкого чугуна

Чугун марки БЧ, который является ключевой производства ковкого, обладает не самыми оптимальными литьевыми параметрами. В, частности, он обладает пониженной жидкотекучестью, приличным размером усадки во время остывания, и он предрасположен к появлению самых разных литейных недостатков. Эти считается основой того, что при изготовлении нужно нагревать металл и принимать меры по борьбе с дефектами литья. Изготовление ковкого чугуна может делаться с непременным учетом усадки и изменения размеров заготовок во время томления. Самую большую усадку, имеют тонкие заготовки, небольшую, толстые. Операция томления делается при 1350 – 1450 градусов по Цельсию.

Отжиг (томление) это базовый этап при изготовлении чугуна КЧ. Его делают в некоторых цехах, именуемых томительными. Заготовки располагают в горшках, сделанных из стали или чугунных сплавов различных марок, для томления. В горшок может быть уложено до 300 отливок учитывая то, что до 1 500 кг должно приходиться на один кубометр.

Ковкий чугун получает самую большую крепость в горшках, выполненных из белого чугуна с добавками хрома и небольшим количеством фосфора. Расход горшков измеряют по весу, он может составлять от 4 до 15 % веса заготовок. Собственно поэтому увеличение их стойкости играет немалую роль в формировании стоимости готового ковкого чугуна.

Чтобы не было коробления готовых отливок кладка заготовок в горшки обязана делаться очень тщательно. Их кладут очень плотно, для увеличения эффекта заготовки пересыпают песком или рудой. Данные материалы предохраняют заготовки от деформации и лишнего окисления.

Для изготовления ковкого чугуна используют печи работающие от электричества. Это потому, что в процессе томления обязана быть возможность температурной регулировки, внезапный подъем на определенный период времени нагрева и быстрое понижения на стадии его графитизации. Более того, не будет лишним, и возможность регулировки воздушной смеси в печи.

Отливки, которые получены из ковкого чугуна пару раз проходят через операцию чистки, а после отжига удалению питателей и правке. Первая чистка проходит для убирания остатков формовочных смесей. Для очистки используют пескоструйное оборудование или специализированные галтовочные барабаны. Убирание остатков питателей происходят на наждаках.

Изъяны ковкого чугуна

Самыми часто встречающимися дефектами ковкого чугуна можно назвать такие:

- усадочные раковины;

- недолив;

- трещины и др.

Часть недостатков не может быть исправлена последующей термообработкой. Необходимо отметить, то, что изготовление ковкого чугуна просит строго выполнения всех требований ГОСТ, технологических правил и правил. Лишь в данном варианте можно говорить о получении хорошего ковкого чугуна, которым допускается менять прочие, дорогие материала – стали, разноцветные металлы.

Действие добавок на свойства чугунов

Если говорить о углероде в составе чугуна, то его относительное массовое повышение в составе сплава положительно влияет на текучесть раскалённого жидкого сплава. Вместе с этим, при выделении углерода в виде графита в структуре сплава объём вылитой заготовки увеличивается, что частично компенсирует усадку после полной кристаллизации. Таким образом, углерод положительно влияет на литейные качества и позволяет отливать достаточно точные размеры заготовок.

Кремний

Является хорошим катализатором для выделения графита в структуре сплава, что важно при производстве серых чугунов. При взаимодействии железа с кремнием образуются соединения силициды FeSi и Fe₃Si₂, активизирующие формирование графитных пластинок, блокируя образование цементита в структуре, повышающего хрупкость материала

Дополнительно, кремний повышает жидкотекучесть сплава, понижает температуру плавления, замедляет скорость охлаждения, что улучшает формообразования отливок. Содержание кремния в массе серых чугунов может присутствовать в пределах 0.8-3.6%.

Марганец

Элемент обратное действие кремнию — для устойчивого удерживания углерода в составе сформированного карбида (цементита), обеспечивая отбеливание чугуна. Предельное содержание марганца в серых чугунах ограничивается в пределах 0.5-1.5%.

Сера

Понижает текучесть расплавленного чугуна, снижает выделение графита и повышает его хрупкость. Данный элемент негативно влияет на качество сплава поэтому его содержание в составе не должно превышать 0.7%

Фосфор

Элемент создаёт в структуре твёрдую и хрупкую эвктетику, поэтому в чугунах предназначенных для изготовления деталей подвергаемых самым малым ударным нагрузкам его содержание не должно превышать 0.3%. Однако для литых деталей требующих повышенной износоустойчивости содержание фосфора доводят до массового содержания в пределах 0.7-0.8%. Дополнительно, фосфор повышает литейные свойства, понижает температуру плавления, уменьшает объёмную усадку. Доведение содержания фосфора до 1.2% позволяет получать гладкие, тонкие и чистые отливки. С таким содержанием фосфора используют чугун для художественного литья.

Никель

Используют как легирующий элемент для выравнивания механических свойств отливок со стенками разной толщины, способствует повышению твердости, коррозийной стойкости и обрабатыванию резанием.

Титан

Элемент притормаживает процесс выделения графита при содержании до 0.05%. С увеличением содержания титана процесс графитезации замедляется и повышает механические свойства.

Хром

Притормаживает процесс выделения графита, приводит к дроблению графитных включений, повышает дисперсность перлита, увеличивает прочность и твердость, снижает текучесть и пластичность сплава.

Магний

Стимулирует выделение графита при содержании элемента в сплаве до 0.01%, с увеличением количества стимулирует отбеливание сплава.

Молибден

Элемент замедляет выделение графита, стимулирует образование карбидов, повышает твердость и износоустойчивость без повышения сопротивляемости к обработке.

Области применения

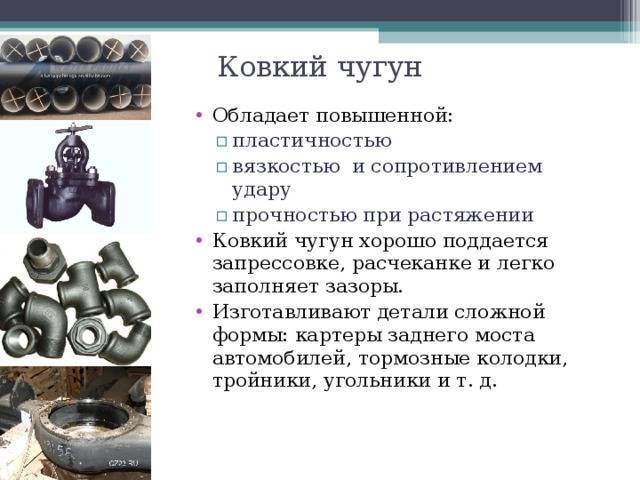

Ковкий чугун предназначен для использования:

- в машиностроительной отрасли для изготовления конструкций станков;

- для изготовления корпусов и комплектующих автомобилей;

- при производстве железнодорожных вагонов;

- в изготовлении оборудования для сельского хозяйства.

Несмотря на то, что перлитный чугун по своим характеристикам лучше, применяются в основном ферритные отливки, т. к. их производство обходится дешевле.

Перлитный вид отливок применяют в производстве деталей, испытывающих повышенные нагрузки. Например, из них производят автомобильные рессоры, комплектующие дизельных и других двигателей и т.д.

При наличии большого количества технологических преимуществ, ковкий чугун в основном применяют для изготовления литья с относительно тонкой стенкой в интервале от 3 мм до 40 мм.

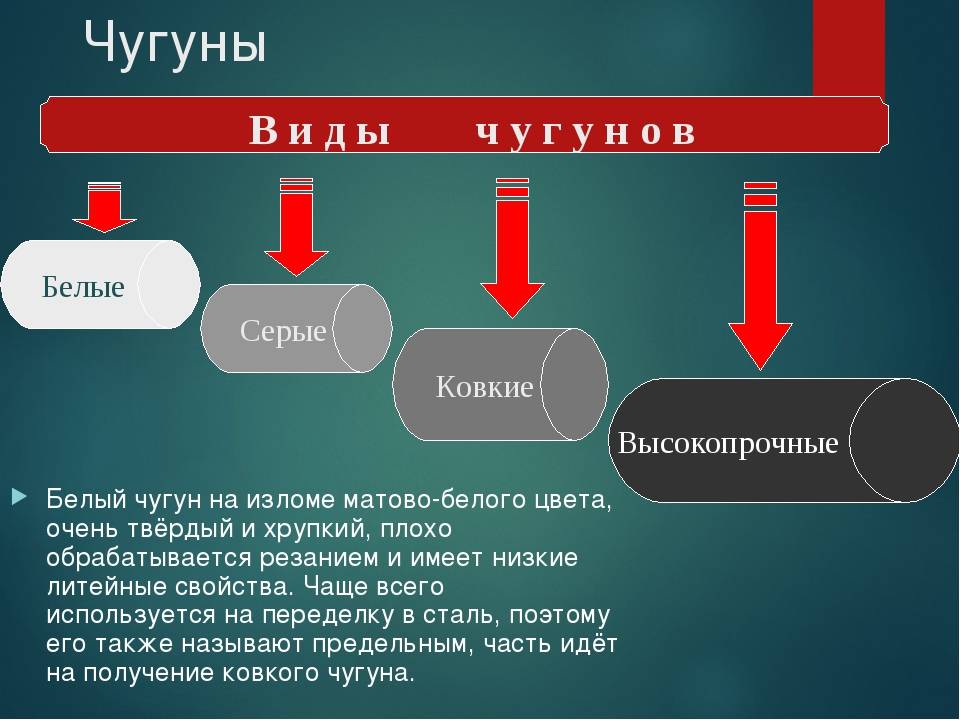

Классификация чугунов

По назначению в металлургии выпускаются два вида чугунов:

- передельный – используемый для технологической переплавки в сталь

- литейный – используемый для отливки готовых деталей, который в свою очередь подразделяется на конструкционный и специальный

Содержанием углерода в сплаве чугуны делятся на следующие типы:

- Доэвтектические с содержанием углерода 2.14 – 4.3%

- Эвтектические с содержанием — 4.3%

- Заэвтектические с содержанием — 4.3 — 6.67%

По составу сплавов чугуны делятся на легированные и нелегированные

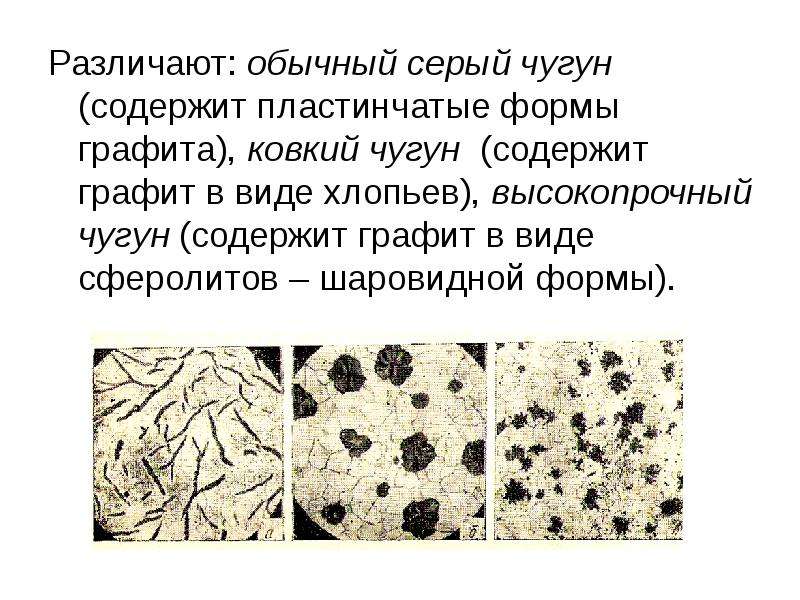

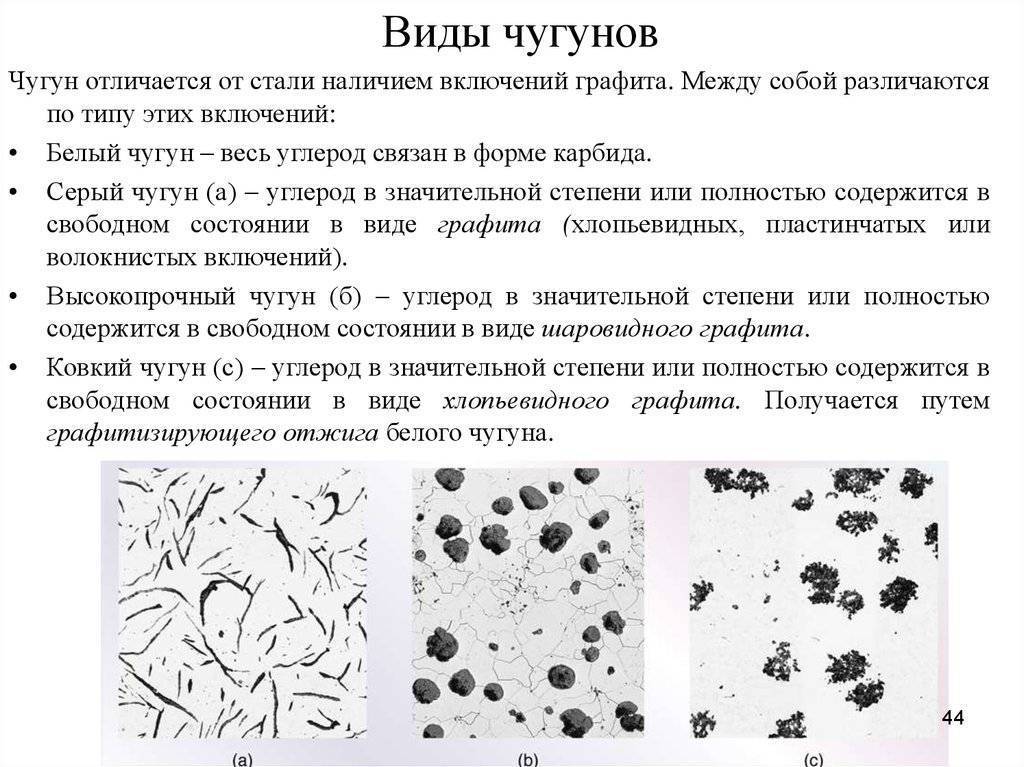

В зависимости от состояния углерода в структуре сплавы отличаются цветом на плоскости излома, где различают серый и белый виды чугунов. Структура белого чугуна характеризуется наличием углерода только в сформированном цементите. Углерод в структуре серых чугунов находится в виде графита сформированных в виде отдельных включений.

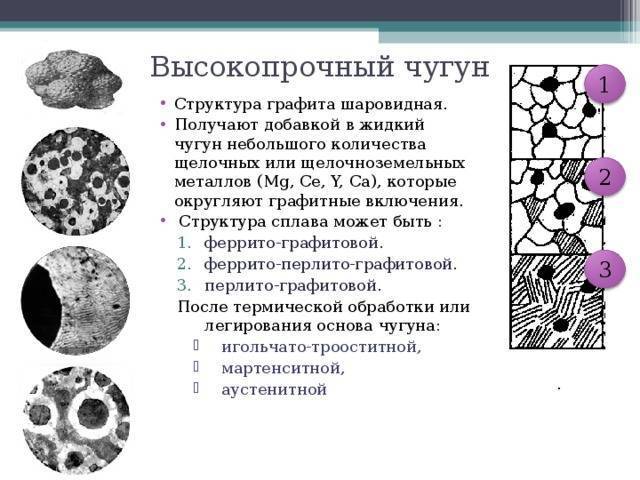

По структуре, а конкретно по форме и распределению включений углерода (графита) в массе сплава чугуны делятся на четыре группы:

- Сплавы с графитом в виде пластинок в своей структуре. Данный вид чугунов не подаётся легированию.

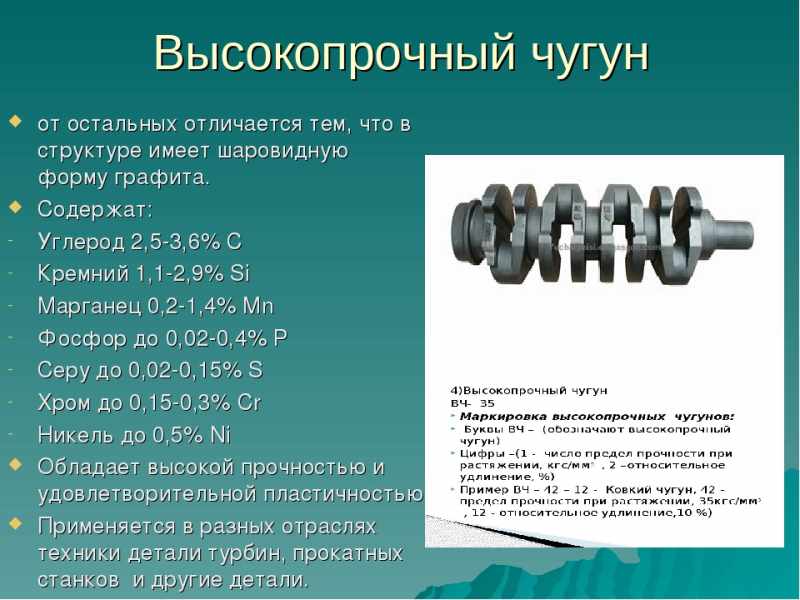

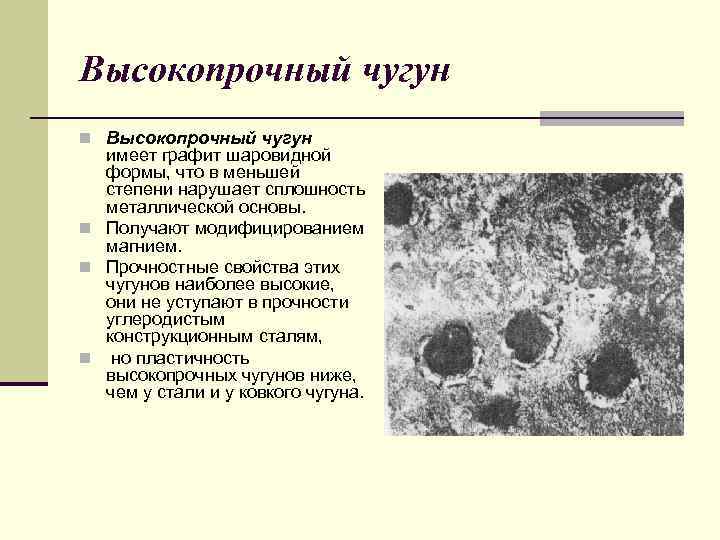

- Чугуны с включениям шаровидного графита. Такая структура характерна высокопрочным чугунам.

- Сплавы с включениями вермикулярного (червеобразного) графита в своей структуре.

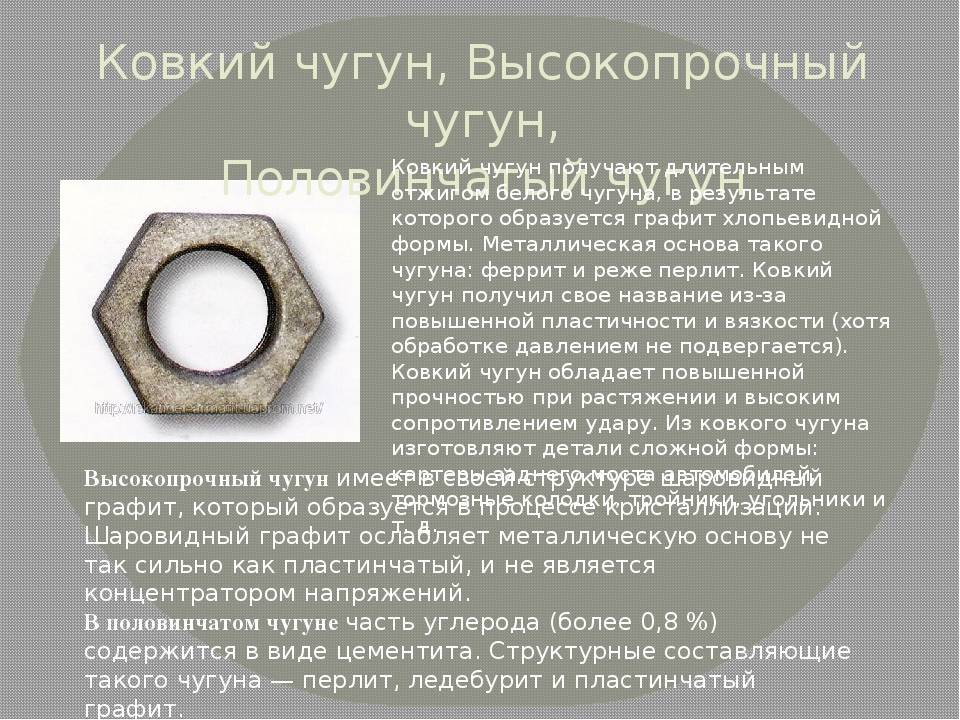

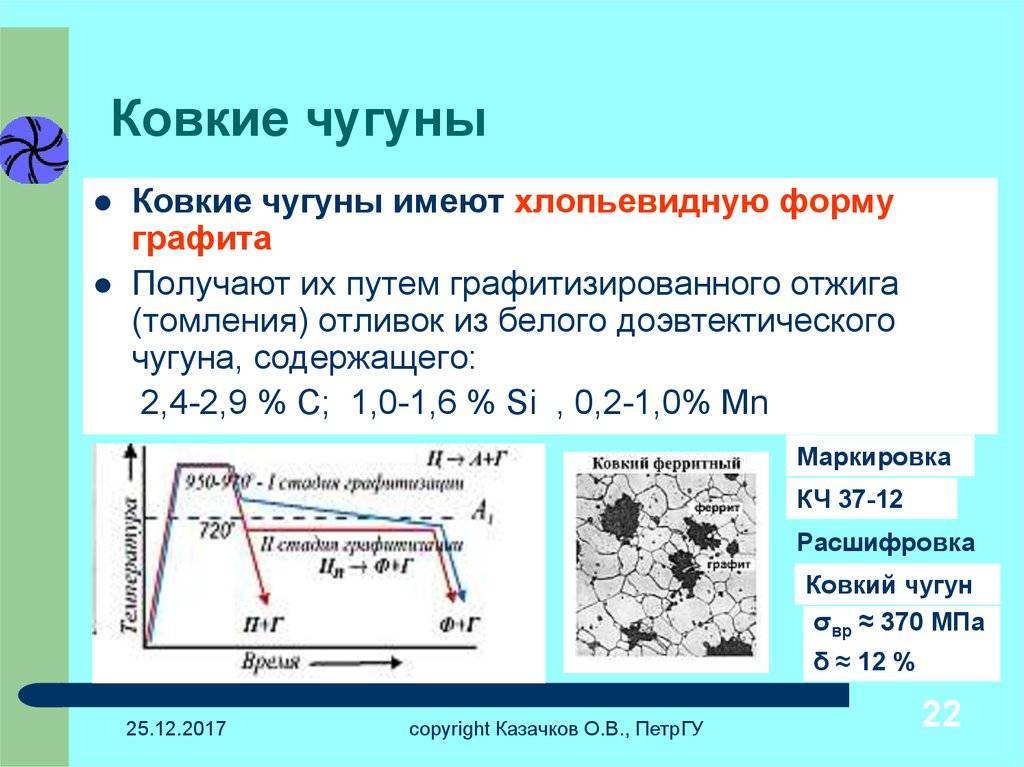

- Хлопьевидные включения графита в структуре сплава характерны ковким маркам чугуна.

Выделение графита в структуре

По структуре металлической основы сплава различают:

- Перлитные

- Ферритные

- Перлито-ферритные

- Аустенитные

- Бейнитные

- Мартенситные

Все перечисленные определения отражают строение структуры в соответствии с диаграммой превращения при плавлении стали и чугуна в зависимости от содержания углерода и режимов его кристаллизации в общем объёме сплава.

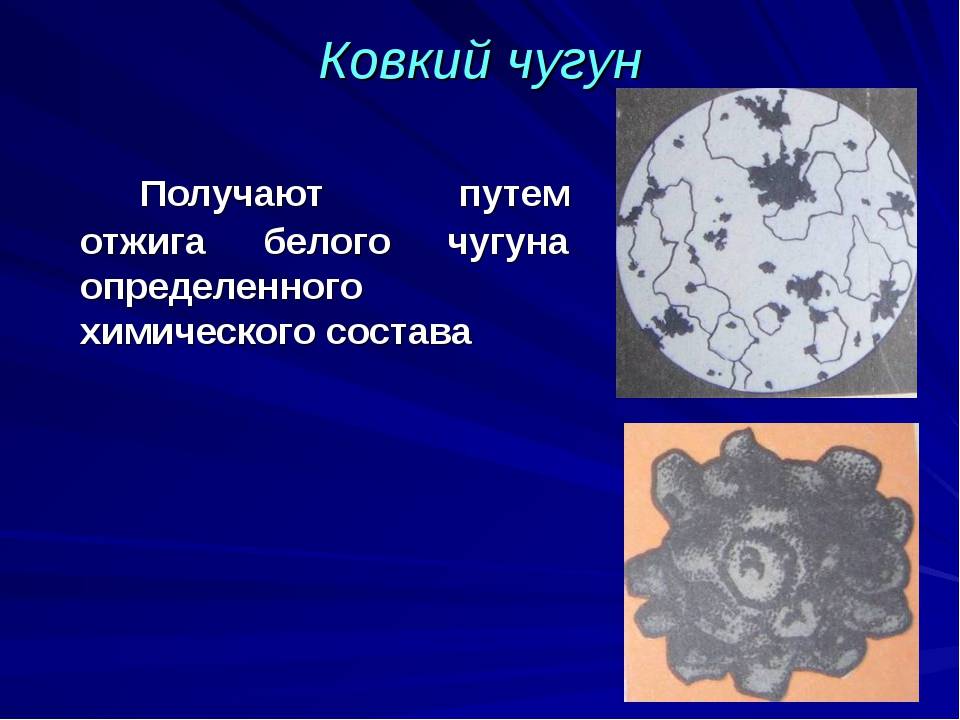

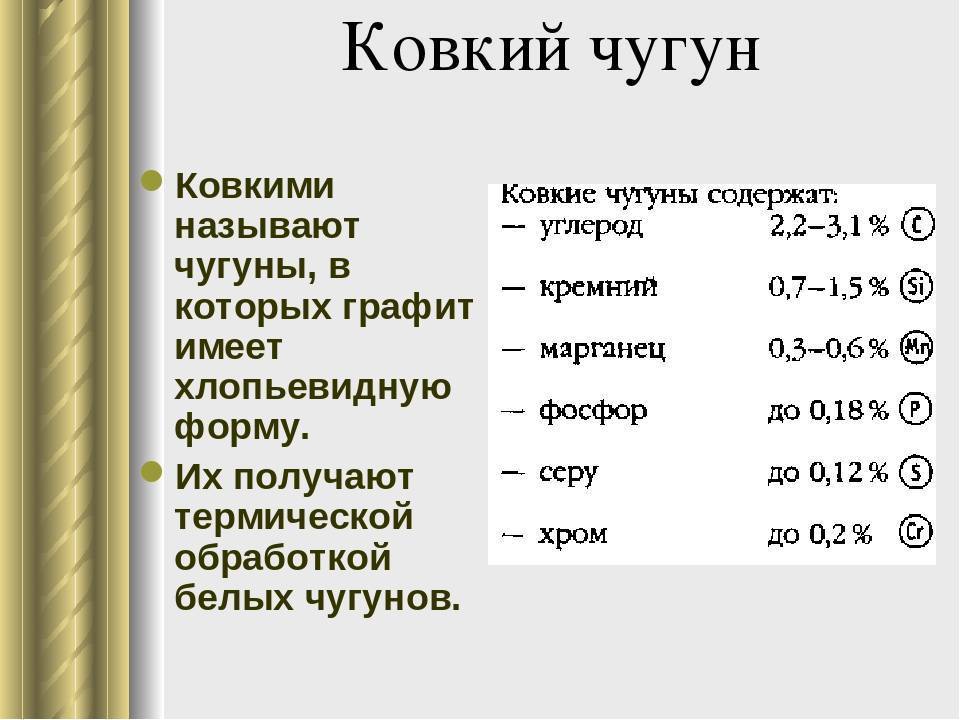

Получение – ковкий чугун

Получение ковкого чугуна осуществляется следующим образом: сначала отливают детали из белого чугуна, после чего их подвергают отжигу в специальных печах. Отжиг изделий может производиться в нейтральной или окислительной среде.

Для получения ковкого чугуна необходимо белый чугун нагреть до 950 – 1000 С и затем после длительной выдержки охладить с малой скоростью до обычной температуры. Структура ковкого чугуна характеризуется графитом в виде хлопьевидных включений. Такая форма включений графита ( по сравнению в чешуйчатыми включениями, характерными для серого чугуна) в меньшей степени снижает механические свойства ковкого чугуна.

| Режим отжига ковкого чугуна, модифицированного алюминием. висмутом ( 0 008. % н борон ( 0 ( Н2 %. |

Для получения ковкого чугуна с высокими механическими свойствами необходимо, чтобы содержание углерода в нем было минимальным. Содержание углерода в белом чугуне колеблется в пределах 2 2 – 3 2 %; при содержании 2 2 % С ухудшаются технологические свойства чугуна.

| Микроструктура ковкого чугуна. хЮО. |

Для получения ковких чугунов отливки из белых чугунов подвергают графитизирующему отжигу в отжигательных печах. Ковкие чугуны, так же как и серые, имеют структуру, состоя – щую из стальной основы и выделений графита. Разница только в; том, что в ковких чугунах он выделяется в процессе отжига.

Для получения высококачественного ковкого чугуна необходимо обеспечить низкое содержание углерода и кремния, определяющее структуру основной металлической массы, количество и форму графита в чугуне.

Для получения ковких чугунов повышенной прочности и износоустойчивости применяются специальные режимы термической обработки белого чугуна.

Процесс получения ковкого чугуна ( при отжиге без окисле ния углерода) состоит в длительном нагревании отливок из белого чугуна до более или менее полного выделения связанного углерода в виде графита. При отжиге с окислением чугун засыпают при томлении окалиной или рудой. Содержащийся в руде или окалине кислород диффундирует в горячий металл и окисляет преимущественно углерод чугуна, диффундирующий в свою очередь по направлению к поверхности.

Процесс получения ковкого чугуна длителен и дорог, этим и объясняется ограниченное распространение его в промышленности.

Способ получения ковкого чугуна также отличается от способа получения серых ( литейных) чугунов. Ковкий чугун образуется путем длительного нагрева и выдержки белого чугуна при высоких температурах.

При получении ковкого чугуна без окисления углерода отливки из белого чугуна помещают в жароупорные ящики, засыпают песком и медленно нагревают приблизительно до 900 – 1000, выдерживают при этой температуре до 25 час. Особенно медленное охлаждение ( 10 град / сек) дают при переходе через критическую точку А ( от 740 до 680), для того чтобы весь цементит разложился и структура отожженного чугуна представляла феррит с графитом в форме углерода отжига в крупных скоплениях. Вследствие этого количество выделившегося углерода отжига оказывается сравнительно малым. Выплавка чугуна с таким низким содержанием углерода может производиться в электрических или пламенных печах, благодаря его относительно высокой температуре плавления.

При получении ковкого чугуна с окислением углерода содержание последнего допускается в исходном белом чугуне в большем количестве – до 3 3 %, так как часть его выгорает. Во внутренних слоях, в центре наблюдается феррито-перлйтная или даже одна перлитная структура. Графитных включений при этом способе отжига в чугуне меньше, а тонкостенные мелкие отливки могут даже получить сплошную ферритную основу.

Основным процессом получения ковкого чугуна является отжиг, при котором происходит графитизация или обезуглероживание отливок.

Термическая обработка для получения ковкого чугуна типа 4 заключается в полном проведении первой стадии графитизации, после-дующей закалке и отпуске при темпе – wo ратуреббО – 700 С ( фиг. После проведения первой стадии графитизации устанавли – с вается равновесие аустенит – углерод отжига. При последующем быстром охлаждении в основной металлической массе происходят превращения, аналогичные превращениям в стали при ее закалке.

Сравнение

Основное отличие серого чугуна от белого в том, что в первом имеется небольшой процент связанного углерода, во втором — наоборот, присутствует главным образом связанный углерод. Данная особенность предопределяет разницу между рассматриваемыми металлами в аспекте:

- твердости;

- цвета на изломе;

- устойчивости к износу;

- хрупкости;

- обрабатываемости ручным инструментом;

- сферы применения;

- процента связанного и свободного углерода;

- процента кремния, марганца, фосфора.

Более наглядно изучить то, в чем разница между серым и белым чугуном заключается в указанных аспектах, нам поможет небольшая таблица.

Белый и серый чугун

Серый и белый чугуны резко различаются но свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

Серые чугуны – это литейный чугун. Серый чугун поступает в производство в виде отливок. Серый чугун является дешевым конструкционным материалом. Он обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называют демпфирующей способностью. Демпфирующая способность чугуна в 2-4 раза выше, чем стали. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др. В соответствии с ГОСТ 1412-80 выпускают следующие марки серых чугунов (в скобках указаны числовые значения твердости НВ): СЧ 10 (143-229), СЧ 15 (163-229), СЧ 20 (170-241), СЧ 25 (180—250), СЧ 30 (181-255), СЧ 35 (197-269), СЧ 40 (207-285), СЧ 45 (229-289).

Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Для серого чугуна графитизатором является кремний. При введении в сплав кремния около 5% цементит серого чугуна практически полностью распадается и образуется структура из пластичной ферритной основы и включений графита. С уменьшением содержания кремния цементит, входящий в состав перлита, частично распадается и образуется ферритно-перлитная структура с включениями графита. При дальнейшем уменьшении содержания кремния формируется структура серого чугуна на перлитной основе с включениями графита.

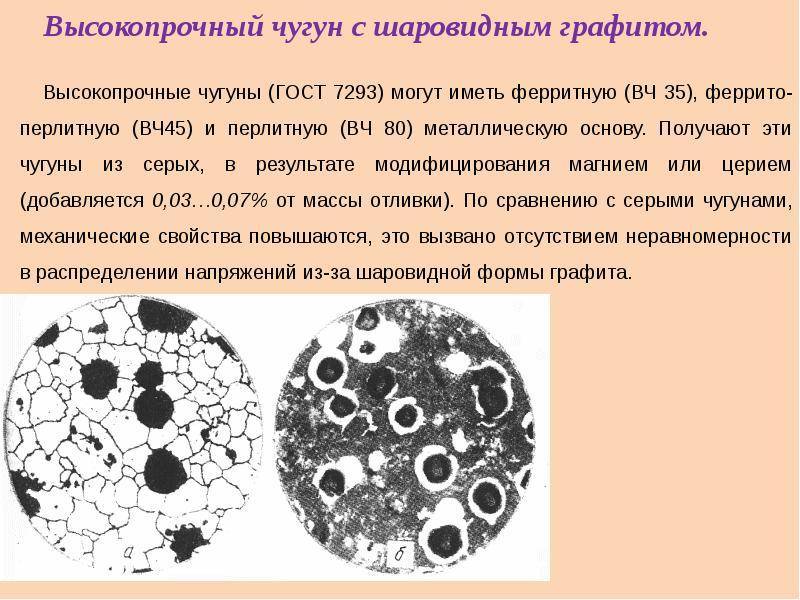

Механические свойства серых чугунов зависят от металлической основы, а также формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными – серые чугуны на ферритной основе. Поскольку графит имеет очень малую прочность и не имеет связи с (.металлической основой чугуна, полости, занятые графитом, можно рассматривать как пустоты, надрезы или трещины в металлической основе чугуна, которые значительно снижают его прочность и пластичность. Наибольшее снижение прочностных свойств вызывают включения графита (рис. 25, а) в виде пластинок, наименьшее – включения точечной или шарообразной формы.

Рис. 25. Микроструктура чугуна с различной формой графита: а – пластинчатый графит в сером чугуне, б – шаровидный графит в высокопрочном чугуне, в – хлопьевидный графит в ковком чугуне

Рис. 25. Микроструктура чугуна с различной формой графита: а – пластинчатый графит в сером чугуне, б – шаровидный графит в высокопрочном чугуне, в – хлопьевидный графит в ковком чугуне

По физико-механическим характеристикам серые чугуны условно можно разделить па четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами. Серый чугун малой прочности имеет в основе микроструктуру феррита или феррита и перлита с пластинчатым графитом (рис. 25, а). Такой чугун обладает прочностью на растяжение 300 МПа и соответствует маркам до СЧ 30. В марке буквы сокращенно обозначают наименование чугуна, а следующая за ними двухзначная цифра – предел прочности на растяжение.

Серый чугун повышенной прочности имеет перлитную основу и более мелкое, завихренное строение графита. Он соответствует маркам от СЧ 35 до СЧ 40. Прочность этих чугунов обеспечивается легированием и модифицированием чугуна.

Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена, а иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Химический состав шихты для изготовления модифицированного чугуна подбирают таким, чтобы обычный немодифицированный чугун затвердевал бы в отливке с отбелом (т. е. белым или половинчатым). Модификаторы – ферросилиций, силикоалюминий, силикокальций и др. – добавляют в количестве 0,1-0,3% от массы чугуна непосредственно в ковш во время его заполнения. В структуре отливок из модифицированного серого чугуна не содержится ледебуритного цементита. Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным. Жидкий модифицированный чугун необходимо немедленно разливать в литейные формы, так как эффект модифицирования исчезает через 10-15 мин.

Достоинства и недостатки материала

Стоит обсуждать в сравнении со сталью, хотя низкокачественная углеродистая сталь – тот же чугун по сути.

По некоторым параметрам (плотность, свойство магнититься, типичные химические реакции) ферросплавы практически идентичны. Существенны отличия в технологии использования.

Преимущества:

Умеренная стоимость. Насыщение углеродом – часть процесса выплавки из руды. Снижение его содержания неизбежно удорожает металл.

Превосходные литейные качества. Расплав текуч. С низкой усадкой при кристаллизации, что минимизирует дефекты. Относительно низкая температура плавления.

Изделия прочны, с твердой поверхностью, износостойки.

Используемые в машиностроении составы поддаются обработке резанием.

Долговечны. В том числе в сантехнических, канализационных деталях.

Ставшие ненужными элементы легко утилизировать. Любой пункт приема с руками оторвет.

Недостатки:

Из-за высокого содержания углерода хрупок. Мало пригоден для обработки давлением. Из отдельных марок получают кованые изделия отменного качества. Но это скорее работа штучная и в индустриальных масштабах нерентабельная.

Сварка допускается только в крайних случаях. Технология довольно сложна, велик риск возникновения дефектов.

Изделия всегда массивны. Не получится тонкостенная конструкция, так как не выдержит собственного веса и изготовить не удастся.

Легко окисляется во влажной среде. Насквозь не проржавеет из-за неизбежной монументальности, но вид приобретет неопрятный. Детали, расположенные на открытом воздухе, нуждаются в коррозионно стойком покрытии.