Дисковый отрезной станок по металлу своими руками

Постоянные работы, связанные с резкой металлов и материалов из дерева требуют использования отрезного станка. С помощью электрического инструмента представляется возможность качественно, быстро выполнять обрез металлических конструкций. Дисковый отрезной станок используется для формирования заготовок профильной трубы, швеллера, прута и других деталей металлопроката.

Оборудование используется на крупных производственных предприятиях, для массовых работ применяются ленточные, ножовочные станки. Сложность металлической конструкции специальных станков не представляет возможности применения в ограниченных местах. Отрезной станок возможно использовать при любых условиях, что делает его популярным. За режущие работы отвечает дисковая пила.

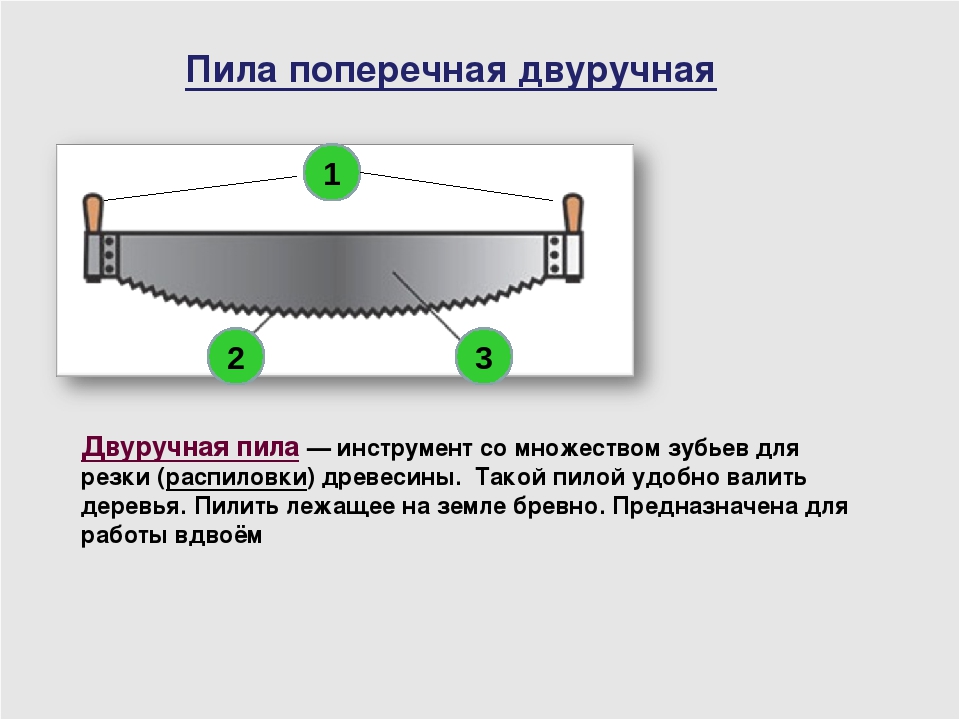

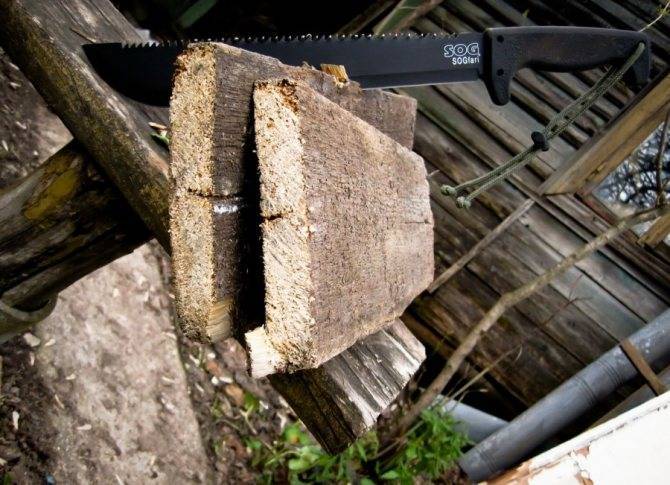

Работа двуручной пилой

Удобнее всего пилить бревна вдвоем. В процессе работы напарники поочередно тянут на себя пилу, при обратном движении слегка подталкивая ее вперед, помогая второму человеку двигать инструмент в свою сторону. Процесс не отличается сложностью, поэтому требуемый навык выработается быстро.

Если за распиловку бревен берутся новички, могут возникнуть следующие трудности:

- пила заедает;

- полотно изгибается;

- возможен разрыв древесины.

Чтобы избежать сложностей, нужно работать, совершая последовательные движения. Сила нажима в ту и другую сторону должна быть примерно одинаковой. Удобнее всего выполнять распиловку, когда один участник немного возвышается над другим. Так образуется угол, который позволяет пиле глубже проникать в древесину.

Если все делать правильно, инструмент можно использовать не только для распиловки бревен на части, но и для их роспуска на доски.

Как точить изделия быстрорезы

Рапидные марки стали имеют твёрдость до 62-64 единиц по шкале Роквелла. Соблюдая условия изготовления изделия, она сохранится. Известный факт, больше твёрдость – больше угол заточки. Но ограничений нет, нужен больше угол, делайте как угодно.

Заточка рапидных сплавов, держится долго. Но следует помнить, что при затуплении лезвия наточить его будет сложно. Лучше доверить такую функцию профессионалам. Взялись сделать самостоятельно – отличий в заточке от обычного ножа, нет.

Всем доброго времени суток !

В данной статье будет рассмотрен способ изготовления ножа, в качестве материала будет использоваться режущее полотно пилы быстрореза .

Приступим к изготовлению !

Берем нашу заготовку и наносим на ней разметку будущей формы клинка. Когда все готово, для удобства зажимаем ее в тиски, и при помощи болгарки с тонким отрезным кругом срезаем лишние части металла по контуру разметки. Для того, чтобы точно подогнать вырезанную форму клинка, согласно нарисованной разметки, нужно дополнительно обработать кромку на наждаке или пройтись по ней зачистным кругом.

Так как поверхность полотна имеет следы ржавчины, которая нам не нужна, убираем ее специальной насадкой для дрели, или же обычной ручной щеткой

Вернемся к нашему больстеру, после того, когда мы произвели обжиг, больстер нужно окончательно зафиксировать на клинке, и скрыть ненужные щели , автором было решено припаять его .

Так как у автора не было достаточно мощного паяльника, он решил использовать другой проверенный способ, с помощью разогретой латунной болванки. Для спайки металла с латунным больстером была взята паяльная кислота , для точной подгонки использовался обрезок от больстера .

В ремонте тоже пригодится:

- Гортензия vanille fraise фото

- Земельные участки с домом в подмосковье

- Неправильно подали показания счетчиков за электроэнергию

Правила работы

В деревнях этот инструмент и сегодня применяется для заготовки дров. Визуально процесс может показаться достаточно легким. Тяни себе по очереди, да и все. Однако это не так. Неопытные мастера часто сталкиваются с тем, что пилу заклинивает, она гнется и рвет лесоматериал, а также застревает в распиле. Во время пиления нужно просто руководить инструментом, все остальное пила сделает сама. Сильно надавливать или толкать пилу не рекомендуется, потому что это приведет к заклиниванию. Для более удобной работы бревно или другую заготовку нужно закрепить на козлах так, чтобы участок, который необходимо отпилить, свисал над землей.

Идеальным вариантом будет положение, при котором один из пильщиков будет находиться чуть выше своего партнера, к примеру, на поддоне. В таком положении за счет скоса за один ход пила сможет пропилить существенный, как для ручного инструмента, участок.

Очень давно этой пилой даже распускали бревна на доски, однако, стоимость их была очень высока, вследствие большой трудоемкости работы.

Изготовление ножа из пилы своими руками

Глядя на готовый клинок, обыватель подумает – что тут сложного? Отпилил, зашкурил, наточил и ручку приделал. Нет.

Изготовление ножа – это целая наука, постепенно часто переходящая в искусство. Клинок, выполненный своими руками, обладает множественными положительными качествами:

рукоять легко изготовить под ладонь хозяина изделия;

за качество заготовки и конечного изделия беспокоиться незачем;

придать уникальность изделию, не составит труда.

Умение пользоваться инструментом, пригодиться новичку. Следуя инструкции, клинок получится однозначно. А качество зависит, от прямоты рук изготовителя.

Нож из пилы своими руками.

Вырезание и первичная обработка заготовки

Начальным этапом изготовления клинка из ножовочного полотна, аналогично и из других материалов, является предварительный эскиз. Необходимо иметь представление, каков будет результат. Разметка поможет вырезанию заготовки необходимой формы:

- прямых углов стоит избегать, размечать макет требуется с небольшим запасом в 1,5 — 2,5 мм;

- знать будущее предназначение клинка необходимо, форма эскиза напрямую зависит от роли использования изделия;

- попутно стоит помнить о законах изготовления холодного оружия.

На нашем ресурсе законодательный аспект относительно ношения ножей рассматривается в отдельно.

Окончив изготавливать макет, следует перенести его на заготовку пилы. Очертить необходимо острым предметом, маркер используется по крайней необходимости. Видеть контуры эскиза – главная задача.

Заготовка для изготовления ножа из пилы.

Закрепив заготовку в тиски, вырезается по контуру будущий клинок. Деталь нельзя перегревать, необходимо поливать её водой, лишний нагрев стали, приведёт к хрупкости изделия. Малые участки допустимо подвергать высоким температурам, запас при разметке, сделан не просто так. Убрать их лучше на точильном станке.

В данном случае перегрев недопустим. Снимать излишки металла, необходимо постепенно и периодически опуская в ёмкость с водой.

Черновую доработку допустимо сделать напильниками. Убрав заусенцы, приниматься стоит за изготовление рукояти. Закалке клинок придавать не нужно, заводского каления достаточно.

Делаем ручку

Принятое ранее решение о накладном способе крепления рукояти, даёт полное право воспользоваться дрелью. Сверлильный станок – роскошь, при имении такого «чуда», прибегнуть к его помощи не зазорно:

- В соответствии эскизу в хвостовике имеется потребность изготовить два-три отверстия. Зависит от длины рукояти.

- Расщепить подготовленный брусок дерева строго пополам.

- Сделав примерку деревянных заготовок к хвостовику, ошкурить их до плотного примыкания. В одной из них следует вырезать выемку под хвостовик.

- Идеально подогнав детали, делаются отверстия в деревянных накладках.

- Из медного прутка нарезаются клёпки. Окончательная примерка и предварительная сборка.

- Деревянные заготовки в черновую, подгоняются под анатомию ладони владельца.

- Окончательное ошкуривание рукояти, изготовление больстера из латуни.

- Сборка частей рукояти с промазыванием хвостовика и накладок эпоксидным клеем.

- Забивка медных клёпок. Просушка изделия.

Ручки для ножей. Одних суток достаточно для высыхания клея. На шлифовальном станке подогнать рукоять окончательно. Ошкурить наждачной бумагой с мелким зерном.

Спуски и заточка

В заключение клинок затачивается под необходимые нужды. Угол заточки РК зависит от предназначения ножа. Способов вывести верную РК предостаточно.

Предыдущая

Изготовление ножейНож из рапида своими руками

Следующая

НожиСталь 420S45

Направление движения наждака

Для начала необходимо определить, какая обмотка предназначена для запуска двигателя, а какая для основной работы. Для этого понадобится тестер, который поможет измерить сопротивление. В первом случае значение должно достигать 30 Ом. Сопротивление в рабочей обмотке гораздо ниже и составляет 12 Ом.

Обмотка, отвечающая за рабочий процесс, подключается к электрической сети. Пусковая обмотка соединяется одной стороной с катушкой. Со второй стороны подсоединяется на непродолжительный период к выводу обмотки. Для этого используется реле. Двигатель запускается.

Таким нехитрым образом, поменяв между собой концы обмотки, необходимой для запуска мотора, изменяется направление движения ротора. Можно обойтись даже без реле. В таком случае необходимо вручную покрутить наждачный круг в нужную сторону.

Сверление хвостовика

Ручку на хвостовике можно закрепить при помощи заклёпок или при помощи клея. Наиболее надёжный вариант крепления ручки заключается в использовании заклёпок. Для их установки необходимо сделать в хвостовике отверстия. Отверстия размечаются на хвостовике так, чтобы они находились примерно посередине будущей ручки. Для того чтобы сверло не соскользнуло на начальном этапе сверления – производят кернение отверстий.

Ввиду того, что дисковая пила изготовлена из легированной инструментальной стали, просверлить её будет не так просто. Обычные свёрла для металла тут долго не проживут.

В процессе сверления важно добавлять масло в зону сверления и не давать сверлу перегреваться

Просверленная заготовка

Сверление закалённой стали довольно трудная задача. Поэтому можно изготовить отверстия в хвостовике электрохимическим способом. Для этого к заготовке приделывают провод, затем полностью покрывают хвостовик битумной мастикой или пластилином. В местах будущих отверстий защитный слой процарапывают до голого металла. Далее, готовится насыщенный раствор поваренной соли, в который опускают хвостовик клинка с проводом и ненужную металлическую пластинку тоже с проводом. Оба провода подключаются к аккумулятору или автомобильному зарядному устройству. На будущий нож из дисковой пилы подаётся «плюс», на пластину «минус». Процесс травления сопровождается выделением газа. Через 30–50 минут отверстия будут готовы.

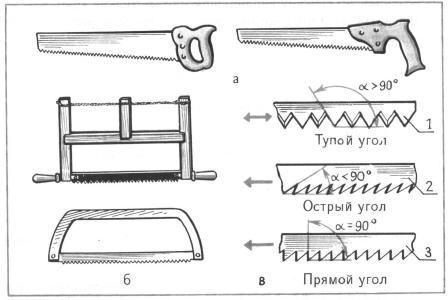

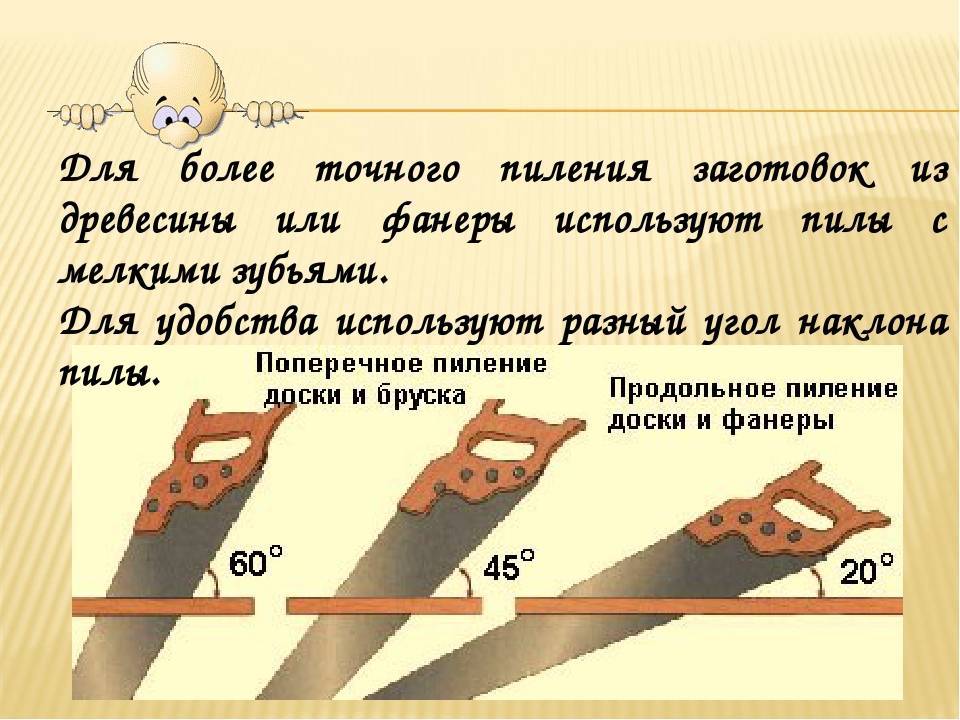

Правильный подход к выбору ножовки

Работы в которых применяются ножовки подразделяются на плотницкие и столярные. В плотницком деле более важна аккуратность, в столярном же — скорость.

Проведя данную операцию, взглянем на место сгиба, если там появилось небольшое отклонение, значит металл данного изделия имеет очень низкое качество.

Важнейшим критерием при выборе своей ножовки является цена. Естественно выбор перед вами — дешевая китайская ножовка слабого качества или дорогая пила известного бренда. Однако, переплатив один раз, вам больше не придется вечно менять полотно или покупать новый инструмент. Крупные бренды пристально следят за качеством стали и закалки, которые используются в их полотнах.

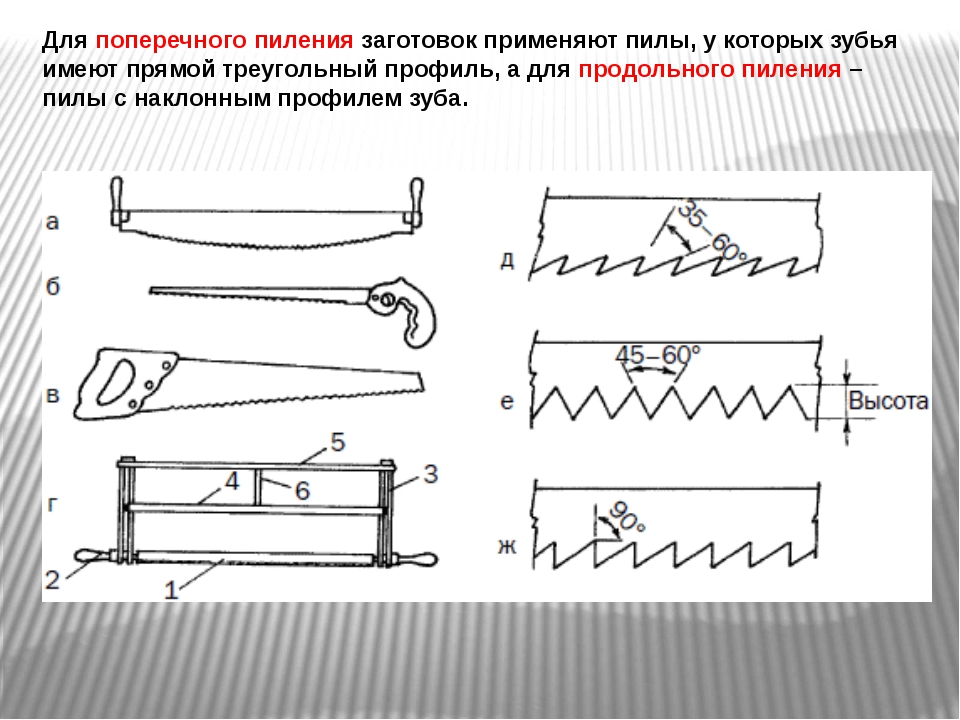

Основные задачи зубьев это вывод опилок и, непосредственно, сам распил дерева.

Зубья с параметром TPI до семи являются скоростными и удобными в использовании. Поэтому выбор ножовки должен целиком и полностью выходить из ваших собственных нужд.

Особенности

Самостоятельно сделанный нож имеет много преимуществ.

- Он будет намного прочнее и качественнее, чем недорогой нож, купленный на китайском сайте или в магазине хозяйственных товаров.

- Изделие можно смастерить «под себя», то есть так, чтобы рукоятка легко ложилась в руку, а с лезвием было легко управляться.

- Изделию можно придать некоторой индивидуальности, если сделать его ручку из необычного материала, например, из поликарбоната или из какого-то ценного дерева вроде ольхи. Нанесенные собственноручно на рукоятку декоры сделают его уникальным.

А также из одного полотна можно сделать сразу несколько клинков, которые будут использоваться для разных целей.

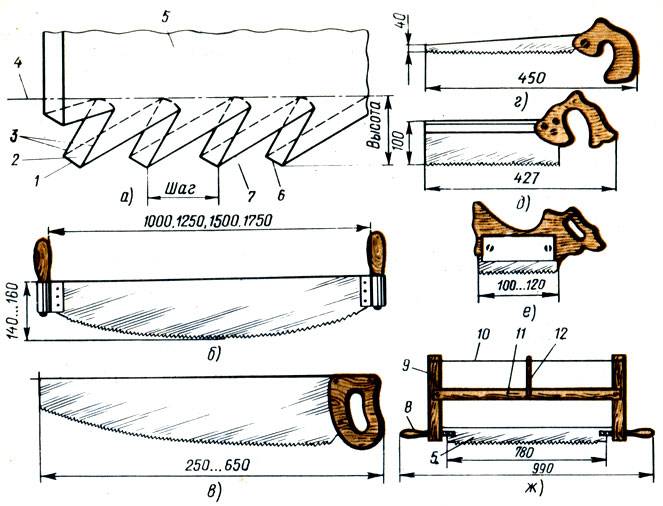

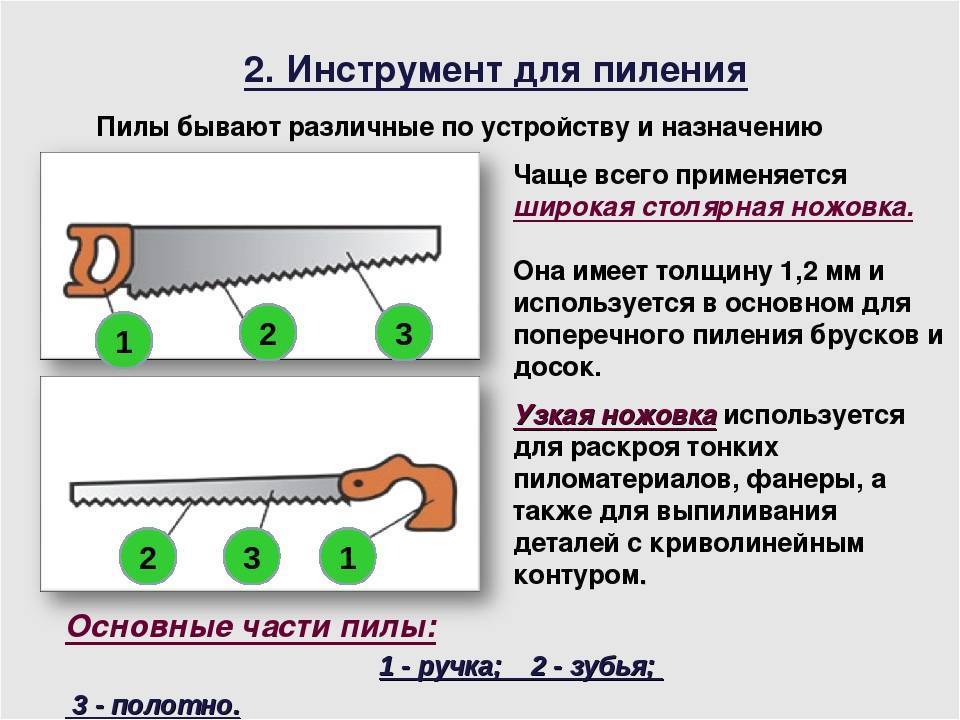

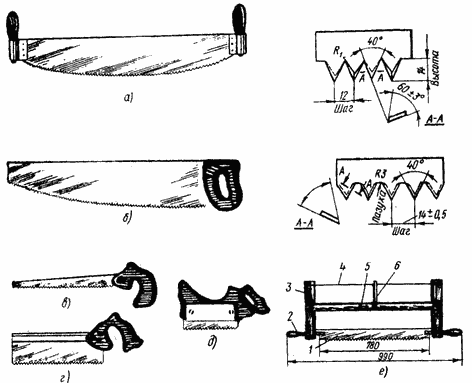

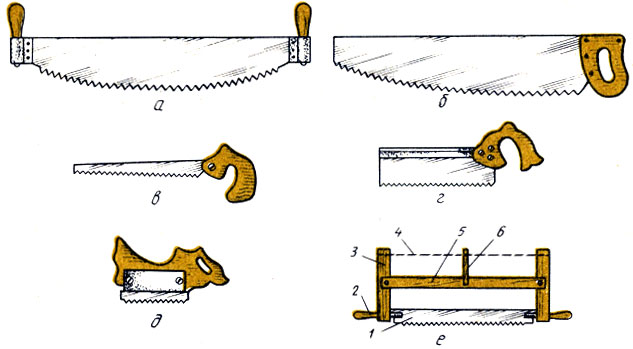

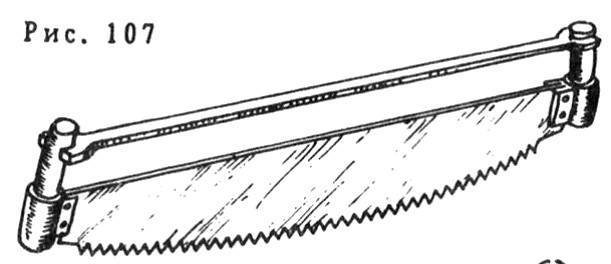

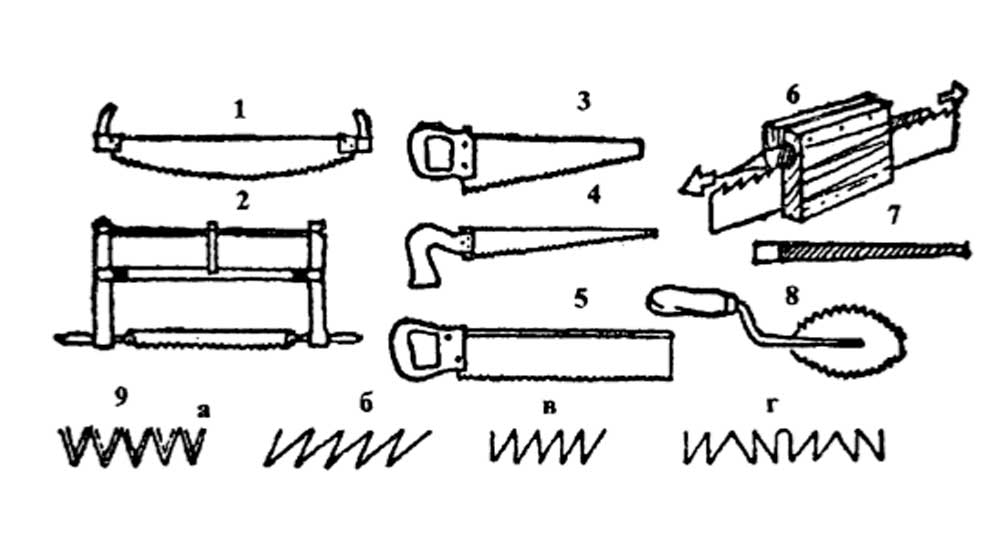

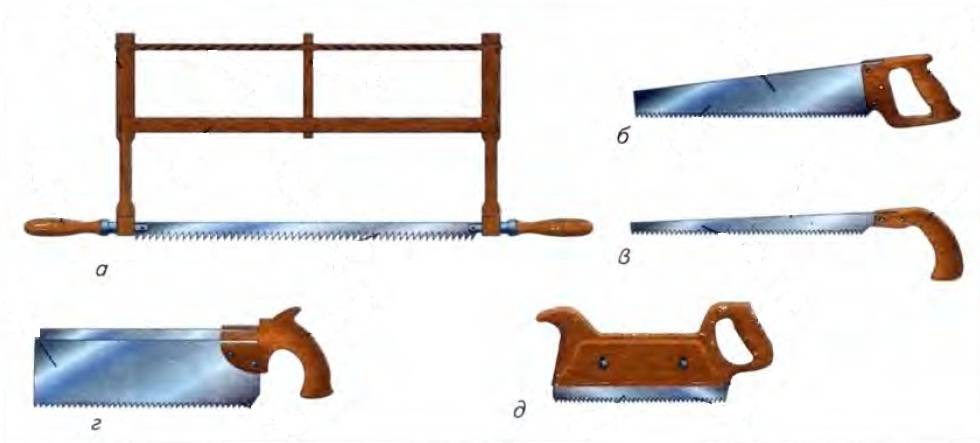

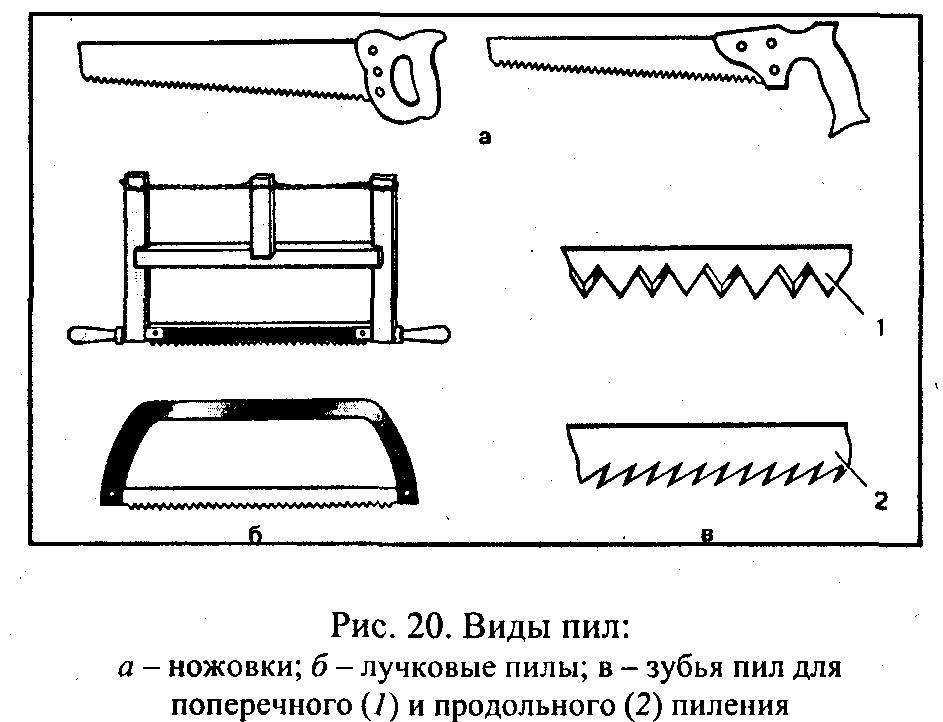

Разновидности ручных пил

Электролобзики и другой механизированный инструмент значительно производительнее любой ручной пилы, но электричество доступно далеко не при каждой работе. Питание от аккумуляторов и батареек решает эту проблему лишь частично, так как мощности аккумуляторов зачастую не хватает для глубоких пропилов и при длительном использовании. Да и стоимость приобретения механизированного инструмента более чем ощутима, как и цена устранения любой неисправности.

Поэтому пилы, ножовки и лобзики на «ручной тяге» остаются востребованы при самых различных работах строительного, ремонтного и хозяйственного направления. По конструктивному исполнению ручной пилоинструмент делится на несколько типов:

- Ножовка обыкновенная, с одной рукояткой. Обладает универсальностью касательно обрабатываемых материалов – ею можно пилить не только дерево или пластик, но и металл небольшой толщины. Одноручные ножовки широко используются при необходимости отпилить бруски для деревянного каркаса или уголки для навесов из металлопрофиля – то есть когда ширина и толщина заготовок невелика, обычно в пределах 10-15 см;

- Ножовка-наградка. Пила, внешним видом схожая с рубанком – то есть небольшого размера, с двумя рукоятками и аналогичным приложением человеческих сил. Применяется для выделки прямых, узких и сравнительно глубоких пропилов в дереве различных пород. Среди прочих ручных пил выделяется сложностью освоения, наградой за умелое обращение с ней становятся точные пазы для шпоночных стыков;

- Обушковые и пасовочные пилы. Отличаются от ножовок прямым рабочим лезвием и загнутой под углом рукояткой. Обушковые и пасовочные пилы удобны при выполнении прямолинейных и угловых пропилов в древесине, для распиливания мелких отрезков, для врезания точных пазов. Например, для стыковки отдельных планок при установке ламината на потолок или сочленения стеновых МДФ-панелей лучше всего пользоваться таким точным (пусть и малопроизводительным) инструментом;

- Фабричная, складная или самодельная лучковая пила по дереву – устройство громоздкое и далеко не столь прочное, как пилы со сплошным полотном. Однако только пилой лучкового типа можно раскроить древесину вдоль и поперек, напилить заготовки по сложным линиям, причем выполнить всю работу в одиночку, без ассистентов и электрических инструментов.

Кроме прочного деревянного массива, полотно для лучковой пилы прекрасно и точно «вгрызается» в МДФ-панели, древесно-волоконные и древесностружечные плиты, в пластиковые заготовки любых габаритов, в листы оргалита и фанеры. Такие пилы можно настраивать под тип обрабатываемого материала и в зависимости от типа раскроя – прямого либо криволинейного.

Преимущества создания своими руками

Стол изготавливают с учетом того, что ручной инструмент будет установлен и закреплён на столе, превратившись при этом в стационарное оборудование

Сооружение собственными руками элемента позволяет сделать пилу максимально подходящей под индивидуальные условия. Сложностей в процессе не возникнет, если тщательно изучить вопрос. Можно подогнать изделие по нужному размеру, распределить все так, чтобы удобно было именно вам.

Сделать стол для циркулярной пилы вполне по силам каждому мастеру

Собственноручно созданная модель будет единственной в своем роде, что делает ее уникальной.

Небольшая настольная подставка для циркулярки

Материалы и инструменты

Чтобы сделать более мощный станок для разрезания металлических деталей, нужно использовать отдельный двигатель. Дополнительно к этому требуется подготовить чертежи устройства в сборке, инструмента для изготовления самодельного отрезного оборудования, расходные материалы. К ним относятся:

- Металлические профиля, уголки, пластины для изготовления каркаса с рабочим столом.

- Подшипники, вал, два шкива.

- Электродрель, болгарка, сварочный аппарат.

Помимо этого, понадобятся крепежные элементы, оснастка на электроинструмент.

Собрать качественный станок своими руками получится, только изучив каждый из ключевых элементов по отдельности.

Двигатель

Мощность электродвигателя зависит от того, насколько твердый вид металла будет обрабатываться, как часто будет использоваться самодельная машина. Оптимальный диапазон мощностей – от 1,5 до 3 кВт. Количество оборотов должно быть не менее 2500 за минуту. Нельзя забывать про требуемую силу тока. Для домашней мастерской лучшим вариантом подключения будет общая сеть 220 вольт. Желательно выбирать двигатель с возможности изменения количества оборотов.

Отдельно нужно поговорить про диаметр отрезных дисков. Оптимальные размеры от 300 до 400 мм. Чем больше диск по размеру, тем больше оборотов он требует для качественной обработки. Однако, на любом расходнике указывается максимальное количество вращений за минуту, которые допустимы во время разрезания. Чаще всего максимум находится на показателе 4400 оборотов за минуту.

Привод

Чтобы сделать привод, нужно использовать ременную передачу. Для ее изготовления необходимо найти два шкива, которые будут равны по диаметру. Один шкив закрепить на валу от электродвигателя. Второй устанавливается на приводном валу абразивного диска. Далее вал оснастки закрепляется на двух подшипниках. Двигатель должен быть установлен с тыльной стороны готового маятника. Для этого используются 4 болта. Крепежные элементы должны устанавливаться в прорезях, с помощью которых двигатель можно будет смещать, на 5 сантиметров. Это позволит выбирать оптимальное натяжение ремня. С передвигающимся двигателем на самодельном станке проще менять расходники, ремни.

Консоль маятник

Консоль является ключевой частью оборудования, от сборки которой зависит точность резов. Для основания маятника понадобится две втулки, которые требуется изготовить из металлического квадрата размерами 4х4 см. Их высота не должна превышать 10 см. В стойках нужно проделать отверстия, которые нужно для закрепления вала-втулки. Далее к нему приваривается коромысло. Устанавливается поверхность для закрепления электродвигателя. Рычаг для опускания диска к заготовке высчитывается зависимо от желания человека.

Рабочий стол

Принципы изготовления рабочего стола:

- Сделать разрез, через которые будет проходить диск во время разрезания металлических заготовок.

- Размеры выбираются зависимо от того, какой ход у маятника, диаметра оснастки.

- Дополнительно можно соорудить механизм протяжки.

- Установить боковой прижим, чтобы можно было зажимать заготовки во время разрезания.

Оптимальная толщина листа металла под рабочий стол — около 4 мм.

Самодельный рабочий стол

Делаем заготовку

После того как определились с моделью и подобрали материал, нужно сделать выкройку из плотного картона. Экспериментировать лучше на бумаге, а не на заготовке. После окончательных правок заготовка очерчивается на металле. Нужно взять небольшой запас, оставляющий припуск на обработку.

Вырезать заготовку можно 3 способами. Каждый из них имеет достоинства и недостатки:

- Лазерная резка. Высокоточный метод. Применяется на предприятиях для изготовления новых деталей. Этот способ хорош тем, что дальнейшая обработка после него минимальна. Также он годится для вырезания аккуратных отверстий в твердом материале, что сделать при помощи сверла гораздо сложнее. Минусом этого способа является то, что он доступен не для каждого. Кроме того, лазер перегревает при резке металла, поэтому режущая кромка может плохо держать заточку.

- Гидроабразивная резка. Это метод разрезания струей воды с добавлением в нее абразивных частиц. Этот способ подходит идеально за исключением того, что он труднодоступен.

- Вырезание при помощи шлифовальной машинки. Это самый доступный и трудоемкий вариант. Для работы болгаркой нужно запастись отработанными кругами, которые имеют самый минимальный диаметр. Это нужно для того, чтобы делать криволинейные резы. Кругами больших диаметров работать опасно. Более того, разрезы будут неаккуратными. Нужно оставлять большой запас на обработку.

Использование срезов древесного ствола при обустройстве загородного дома и прилегающей территории

Так выглядят повсеместно распространенные поделки из спилов дерева для участков ДОУ

При желании деревянные спилы в интерьере можно использовать следующим образом:

Изготовление деревянных табуретов для барной стойки или кухни.

Кухонный табурет с сиденьем из натурального древесного спила

На фото вы можете видеть табурет, который изготовлен из металлического каркаса, на котором закреплен срез древесного столба.

При желании толщину кругляка можно сделать меньшей или большей. Поверхность среза можно оставить в первозданном виде, а можно ошлифовать и покрыть лаком.

Если нет металлической основы от старых табуретов, стул или скамейку из спила можно собрать с нуля, используя в качестве ножек деревянные бруски.

Декорирование вешалки в прихожей. У многих в прихожих есть скучные настенные вешалки, которые можно преобразить, используя срезы древесного ствола. Для этих целей заготавливаем необходимое количество кругляков.

Оформление вешалки для прихожей

Толщина заготовок должна быть минимальной, чего можно добиться применяя циркулярную пилу.

Заготовки клеим к поверхности вешалки «жидкими гвоздями». Если толщина срезов будет не больше того, что изображено на фотографии, изделие простоит долгие годы и ничего не отклеится.

Готовое изделие для эстетичности можно покрыть морилкой и слоем лака.

Обрамление камина. Согласитесь, что поленница и камин — это отличное сочетание. Так почему бы не украсить стену спилами древесных стволов вокруг камина, даже если он газовый или электрический.

Деревянное обрамление камина

Как и в случае декорирования вешалки, нарезаются узкие круги, которые приклеиваются к стене «жидкими гвоздями».

Для обеспечения оптимального эстетического эффекта, при изготовлении и кругов целесообразно использовать стволы разной толщины. В этом случае поленница будет выглядеть более естественно.

Изготовление настенных часов.

Деревянный циферблат настенных часов

Круглый или овальный срез ствола можно использовать для изготовления циферблата настенных часов. Донором для изготовления часов может послужить любой электронный будильник, цена которого невысока.

В середине спила высверливается отверстие, в него просовывается шпиндель, на который можно будет закрепить стрелки. Осталось промаркировать цифры на поверхности циферблата и часы будут готовы к эксплуатации.

https://youtube.com/watch?v=QbHcWm6XLKw

Основные правила

При заточке пилы по дереву своими руками требуется концентрация внимания, хороший глазомер и навыки работы с напильником. Несмотря на всю кажущуюся сложность процесса, при выполнении рекомендаций эту манипуляцию можно сделать достаточно просто, хотя не быстро. Чтобы наточить ножовку в домашних условиях, надо потратить час-два времени, можно справиться и быстрее, если набить руку.

Болгаркой тоже точат ножовки, но к этому методу многие мастера относятся негативно. Во-первых, это небезопасно, во-вторых можно больше испортить резцы, чем наточить.

Подготовка

Полотно нужно надежно зафиксировать в тисках. На коленях или табурете заточить тоже можно, но держать ножовку так неудобно. Место, в котором проводится заточка, должно быть хорошо освещенным, в целях безопасности надевают рукавицы. Ничто постороннее, типа телевизора, не должно отвлекать от работы.

Для восстановления рабочих характеристик столярно-слесарного инструмента необходимо использовать только качественный напильник. Обычно берут трехгранный, а для маленьких зубьев садовой ножовки предусмотрен специальный четырехгранный напильник.

Грани резцов обязательно следует зачистить надфилем или напильником, у которого мелкая бархатная насечка. Если приходится пользоваться подержанным напильником, то его предварительно очищают при помощи стальной щетки.

С резцов стачивают небольшой слой покрытия. В процессе их обработки напильник не должен соскальзывать, а хорошо цепляться за них. Если этого не происходит, то напильник не пригоден для обработки или резцы полотна перекалены. Для заточки следует взять другой инструмент. В случае неудачно проведенной повторной попытки рекомендуется сменить ножовку.

Заточка

Чтобы наточить ножовку по дереву напильником правильно, его ручку зажимают правой рукой, а левой держат конец. Инструмент направляют на зубья полотна под углом (как идет скос). Нажим должен быть равномерным, плавным и только в определенную сторону (обычно от себя).

По возможности желательно следить, чтобы снятый слой металла был одинаковой толщины. Для этого инструмент рекомендуется двигать равное количество раз и с равным нажимом. Так получится сохранить высоту, шаги и величину углов зубьев после обработки.

Удалять появляющиеся на гранях зуба заусеницы необходимо влажным оселком либо посредством напильника с бархатной насечкой. Если их оставить, то они будут снижать остроту зубьев и выкрашиваться при распиле древесных материалов, что ухудшит качество проводимых манипуляций.

Когда заточка окончена, проверяют остроту зубьев, распилив кусок дерева. Если при осмотре полотна пилы резцы не блестят, то все действия были сделаны эффективно и ножовка готова к эксплуатации.

Разводка зубьев

Развод зубьев необходим, чтобы ручную пилу не заклинивало в процессе резки, чтобы она шла ровно и легко. После длительного использования ножовки может потребоваться перед тем, как ее наточить, выполнить разводку. Суть процесса состоит в проведении равномерного отгибания зубьев в разные стороны. После этой процедуры должны образоваться свободные зазоры с двух сторон полотна. Движение острорежущего инструмента в разрезе будет происходить намного эффективнее.

Чем больше отгиб резцов, тем меньше риск застревания пилы в процессе эксплуатации. Но здесь не стоит переусердствовать, в противном случае производить распиловку будет крайне проблематично.

Для удобства выполнения отгиба рекомендуется использовать разводки – специальные приспособления. Ножовку хорошо зажимают в тисках, устройство монтируют на рабочей поверхности. Главное, зубья не должны полностью выступать, иначе они сломаются.

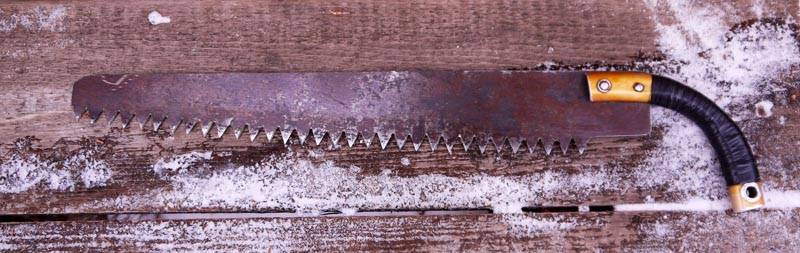

Нож из ножовочного полотна

Если в качестве металлической заготовки решено использовать полотно от ножовки, то необходимо брать полотно от маятниковой пилы. Эта пила выполняет работы по металлу большой толщины (например, рельсы) и соответствует требованиям жесткости и прочности. Размер у таких полотен колеблется в рамках длина/ширина/толщина, 400-500:30-40:2 мм. Цвет определяется типом производственной обработки, которой подвергалась пила, и может быть черный или серый.

Перед началом изготовления лезвия ножа необходимо проверить целостность металла. Это можно сделать на слух, но для этого необходим определенный опыт и навык. Целое полотно издает звонкий звук, поврежденное — глухой. Если на слух затруднительно это сделать, то осмотреть тщательно металлическую заготовку необходимо обязательно.

Угол наклона лезвия должен быть равен 20 градусам.

При этом это должно быть не только лезвие, но и припуск, который затем будет спрятан в рукоять. После этого на металлообрабатывающем станке (или тщательно закрепленной болгарке с кругом) необходимо постепенно и аккуратно снять лишнее.

Делать это нужно не спеша, так как металл может нагреваться. Чтобы его охладить и продолжить работу, берут ведро с водой. Этой емкости должно хватать, чтобы заготовка помещалась полностью в воду. Этим же станком выполняются контуры лезвия. Следует иметь в виду, что особенностью этой стали является то, что при резком изменении температуры металла в нем могут образоваться мельчайшие трещины. Это может привести к тому, что даже при маленьком усилии нож ломается. Поэтому нельзя допускать перегрева металла в процессе его обработки. Особенно внимательно следует выполнять острие, ведь при уменьшении толщины металл нагревается быстрее.

Инструкция по эксплуатации

Чтобы бензопила Дружба 2 прослужила максимально долго, и в процессе эксплуатации не возникло неприятных ситуаций (с бензопилой все же надо уметь работать), не лишним будет соблюдать некоторые правила.

- Бензопилу следует хранить в специальном чехле и в помещении, где нет избыточной влажности.

- Бак для топлива и масла должен наполняться свежим бензином и смазочной жидкостью перед каждым запуском.

- Перед тем как завести бензопилу, необходимо проверить все узлы.

- Цепь не должна провисать, но и сильно натягивать ее также не стоит.

- Прежде чем начать пилить, инструмент должен поработать несколько минут на холостых оборотах.

- Ни в коем случае не допускается топливная заправка при заведенном двигателе.

- По окончании работ необходимо очистить все узлы от опилок и грязи.

- Каждые 20-25 часов работы бензопила нуждается в тщательной промывке и смазке основных деталей.

Технология заточки ножовки по дереву

Заточка ножовки своими руками.

Прежде чем наточить ножовку своими, нужно хорошо укрепить ее. Следует применить напильник, а после зачистить грани зубчиков надфилем. Проделать последнюю процедуру можно с использованием напильника, который имеет мелкую бархатную насечку. Если предстоит использовать не новый напильник, его рабочую поверхность нужно почистить металлической щеткой, натерев после древесным углем, это позволит исключить затупление и забивку поверхности.

Заточка представляет процесс частичного снятия слоя металла

В ходе этого важно соблюдать определенный нажим на зубья. При этом рукоятку напильника нужно ухватить правой рукой, а конец придерживать левой, направляя инструмент на зубчики. Возвращая напильник в первоначальное положение, не следует допускать взаимодействия с зубчиками

Возвращая напильник в первоначальное положение, не следует допускать взаимодействия с зубчиками.

Заточка становится причиной появления заусенцев, избавиться от них можно с помощью напильника, который имеет бархатную насечку, тогда как с боковой грани рабочей поверхности можно убрать их мокрым оселком.

На последнем этапе нужно проанализировать остроту зубьев. Взглянув на кромку лезвия, вы не должны увидеть блеска, это указывает на качественную заточку. Если заметен блеск на некоторых зубчиках, то их нужно дополнительно подточить инструментом с бархатной насечкой.

Для того чтобы заточить зубчики поперечных инструментов, нужно применить трехгранные напильники с мелкой насечкой, угол при этом должен быть равен 60°. Для того чтобы начать работать над заточкой, инструмент нужно зажать под углом, ограниченным пределом 45-50° по отношению к поверхности стола. Напильник нужно направлять под углом от 60 до 75° к полотну, это позволит добиться остроты первого зуба, принадлежащего левой грани. На следующем этапе можно начать работать с правыми гранями нечетных зубчиков.Как только удалось заточить нечетные зубчики, можно перевернуть полотно, чтобы приступить к работе с четными зубьями

При этом важно, чтобы в каждом зубе были образованы острые кромки, угол которых равен 60-75°

https://youtube.com/watch?v=bYBaKJPi0Og

Точить ножовку, которая называется продольной, нужно с применением надфиля с грубой насечкой или ромбических напильников, которые имеют мелкую насечку. Перед заточкой рабочей поверхности продольной пилы ее нужно укрепить вертикально. Далее нужно определить, каким способом будут осуществляться работы. Первый метод называется прямым, это предполагает использование надфиля под углом в 90°, который нужно направлять горизонтально по отношению к полотну. Это позволит избавиться от незначительного количества металла, располагающегося на задней и передней гранях зуба. Теперь в устройстве нужно поменять положение инструмента, чтобы заточить зубчики в дальнем ряду другого ряда.

Второй метод называется косым и отличается от вышеописанного направлением инструмента к рабочей поверхности ножовки, угол заточки при этом равен пределу 80°. Данный метод позволяет получить боковые кромки, применяемые при работе с лучковыми пилами.