Качество

После проведения сварочных работ необходимо выполнить контроль качества. Для этого необходимо выполнить осмотр шва: главные параметры здесь — это цвет и его структура.

Цвет шва

Серебристый цвет с характерным ярким отливом

Очень высокое качество шва. В естественных условиях чистый титан обладает бело-серебристым цветом. Поэтому серебристый цвет шва указывает на то, что во время сварки в состав металла не попали какие-либо посторонние примеси. Такой шов не растрескается со временем, не покроется коррозией, не деформируется под действием высоких нагрузок.

Белый или желтоватый

Высокое или хорошее качество. Желтый цвет шва указывает на то, что во время сварки в металле произошло окисление с образованием простых оксидов на основе титана. Однако таких оксидов в металле образовалось не слишком много. Поэтому качество сварного шва находится на достаточно высоком уровне. То есть такой шов без проблем выдержит средние и высокие физические перегрузки, не растрескается со временем. Выдержит воздействие не агрессивной коррозийной среды.

Рыжий, коричневый, серый, черный, синеватый

Плохое качество шва. Подобный цвет указывает на то, что во время сварки образовалось большое количество оксидов, а также соединений на основе азота и титана. Такой шов является крайне ненадежным. Он растрескается при перегрузках, может покрыться ржавчиной и окалиной. По ГОСТ детали с таким качеством шва не допускаются к эксплуатации. Требуется демонтаж шва, проведение повторной сварки с удалением поврежденного фрагмента, переплавка сварной конструкции.

В случае проведения качественной сварки шов должен получиться ровным и однородным, без каких-либо уплотнений и без деформированных участков. Если в области шва образовалось большое количество неровностей (небольшие вмятины, уплотнения, бугорки-точки и так далее), то это может указывать на то, что при сварке пузырьки воздуха (кислород, азот, углекислый газ) проникли в толщину сплава. Подобный сценарий является достаточно негативным, поскольку пузырьки воздуха плохо влияют на твердость сварного шва.

Основные отличия сварочного инвертора от полуавтомата

Зачастую перед мастером встаёт вопрос выбора между сварочным инвертором или полуавтоматом, отличие между которыми заключается в качестве шва и типах свариваемых металлов. Если обычный инвертор позволяет вести сварку в режиме AC/DC, штучными электродами разной толщины, то сварочные аппараты полуавтоматического типа осуществляют соединение деталей сварочной проволокой. Она подаётся в зону плавления с регулируемой скоростью и имеет разную толщину, а чтобы обеспечить наилучший результат, процесс проходит в среде инертного или активного газа (MIG/MAG). Полуавтоматы позволяют сваривать всевозможные металлы различной толщины, при этом размер электрода не меняется и рабочая зона всегда на одном расстоянии от человека. В составе сварочного полуавтомата есть инвертор, но также присутствует регулируемый узел подачи проволоки и специальный шланг с горелкой и баллоном. Этим оборудованием можно сваривать сплавы алюминия, углеродистую и нержавеющую сталь, чугун и титан, а специальной проволокой — латунь и оцинкованный металл. При сборке полуавтомата из инвертора, своими руками, вам понадобятся следующие заводские или самодельные узлы:

- сварочный аппарат с режимами AC/DC, выдающий на выходе регулируемые токи от 10 до 200А, с переменным импульсным напряжением;

- горелка с возможностью подачи сварочной проволоки и соответствующего газа к месту сварочных работ;

- шланг, армированный пружиной для обеспечения бесперебойной подачи проволоки и газа;

- газовый баллон с редуктором и манометром;

- обратный сварочный кабель с зажимом;

- блок управления;

- надёжный, регулируемый узел подачи сварочной проволоки различной толщины.

Эти элементы можно приобрести в заводском исполнении, а часть из них — изготовить своими руками. Инвертор, горелку и газовый баллон необходимо купить от заводского производителя, так как технические требования к этим узлам требуют сертификата качества.

Конечно, свой полуавтомат обойдется значительно дешевле, но важно, чтобы самодельные элементы отвечали требованиям техники безопасности при производстве электросварочных работ

Разновидности контактной сварки в общем

Процесс охлаждения

Для охлаждения электрода в ходе такой сварки применяют воду, которая поступает по трубкам, либо через отверстия в нем самом. Это необходимо, так как на электроды идет серьезное температурное воздействие и необходимо своевременное охлаждение.

И наружное или внутреннее охлаждение водой используют потому, что воздуха для этого недостаточно.

При использовании сложных изделий, качественному охлаждению необходимо уделять особое внимание. Именно из-за особенностей их конструкции, охлаждение таких моделей может привести к появлению трудностей

Не столь важно, прямую или фигурную модель вы используете, но если электрод достаточно большого размера, то вдоль корпуса можно припаять две медные трубки для оперативной подачи воды. Это нужно помнить, если вы используете модель непростой конфигурации

Это нужно помнить, если вы используете модель непростой конфигурации.

Самые тонкие сварочные электроды

Общие сведения

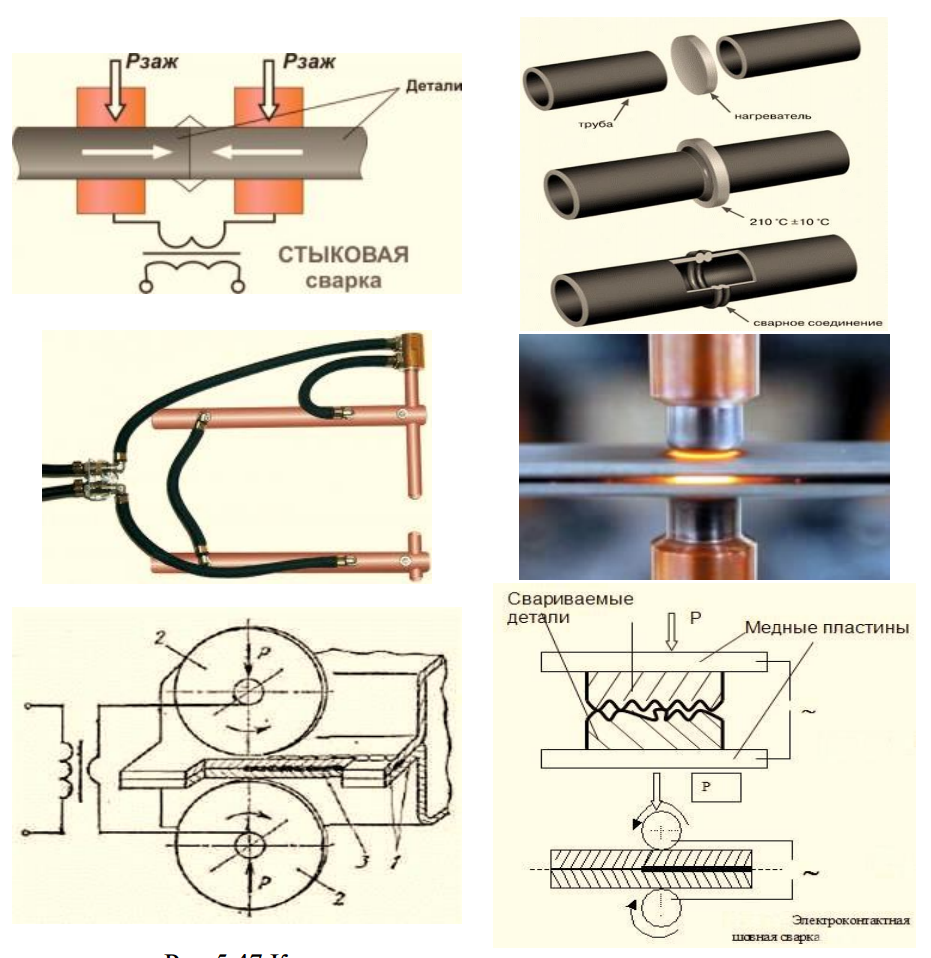

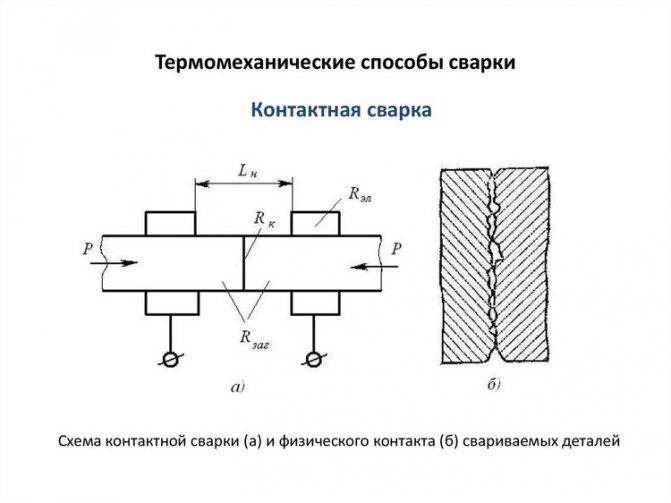

Стыковая сварка, это один из процессов сварки давлением. Она является разновидностью контактной сварки, поэтому в основу её технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей. Частным случаем стыковой сварки является стыковая конденсаторная сварка.

Основные способы контактной стыковой сварки разработаны в конце XIX века. В 1877 году в США Э. Томсон предложил стыковую сварку сопротивлением. В 1887 году русский изобретатель Н.Н.Бенардос запатентовал способы точечной и позднее шовной контактной сварки между угольными электродами. Позднее эти способы, усовершенствованные применением электродов из меди и её сплавов, стали наиболее широко распространёнными способами контактной сварки. Современные способы контактной сварки весьма разнообразны. Основными из них являются: точечная, рельефная, шовная, стыковая сварка сопротивлением и стыковая сварка оплавлением. Контактная сварка — термомеханический процесс образования неразъемного соединения металлов вследствие сцепления их атомов, при котором локальный нагрев свариваемых деталей протекающим электрическим током в зоне соединения сопровождается пластической деформацией, развивающейся под действием сжимающего усилия. Межатомные связи при этом возникают в твердой фазе или через жидкую прослойку расплавленного металла и сохраняются после охлаждения и кристаллизации. Стыковая сварка – способ контактной сварки, когда детали соединяются в процессе совместной пластической деформации нагретых электрическим током торцов деталей при осадке по всей площади сечения. Детали 1 (рис.1) устанавливают в токоподводящих зажимах 2 и 3, один из которых, например, зажим 3 подвижный и соединен с приводом усилия сжатия машины. Сварка состоит из двух этапов – нагрева торцов деталей и их осадки.

Нагрев деталей при стыковой сварке происходит благодаря тому, что через них проходит электрический ток Iсв и на общем электрическом сопротивлении деталей R выделяется тепло Q (закон Джоуля – Ленца): Q = Iсв2R/t , (1) где: t – время сварки. Общее сопротивление деталей определяется выражением: R = 2Rд+Rк, (2) где: Rд – сопротивление деталей (вылетов деталей из электродов машины); Rk — контактное сопротивление между деталями (при сварке оплавлением Rk – электрическое сопротивление искрового зазора). Сопротивление деталей 2Rд зависит от удельного электрического сопротивления металла ρ, длины их вылетов из электродов машины (установочной длины под сварку) Lсв и площади поперечного сечения деталей S: 2Rд = Kп ρLсв/S , (3) где: Кп – коэффициент поверхностного эффекта (заметно растет до температуры ферромагнитного превращения). По методу нагрева различают два способа сварки — контактная стыковая сварка сопротивлением и контактная стыковая сварка оплавлением. По состоянию металла в зоне сварки они относятся к сварке в твердой фазе, хотя в отдельных случаях, особенно при сварке оплавлением, сварное соединение формируется в твердо – жидком состоянии.

Это интересно: Что такое контактная шовная сварка?

Вместо заключения

Особенности сварного процесса

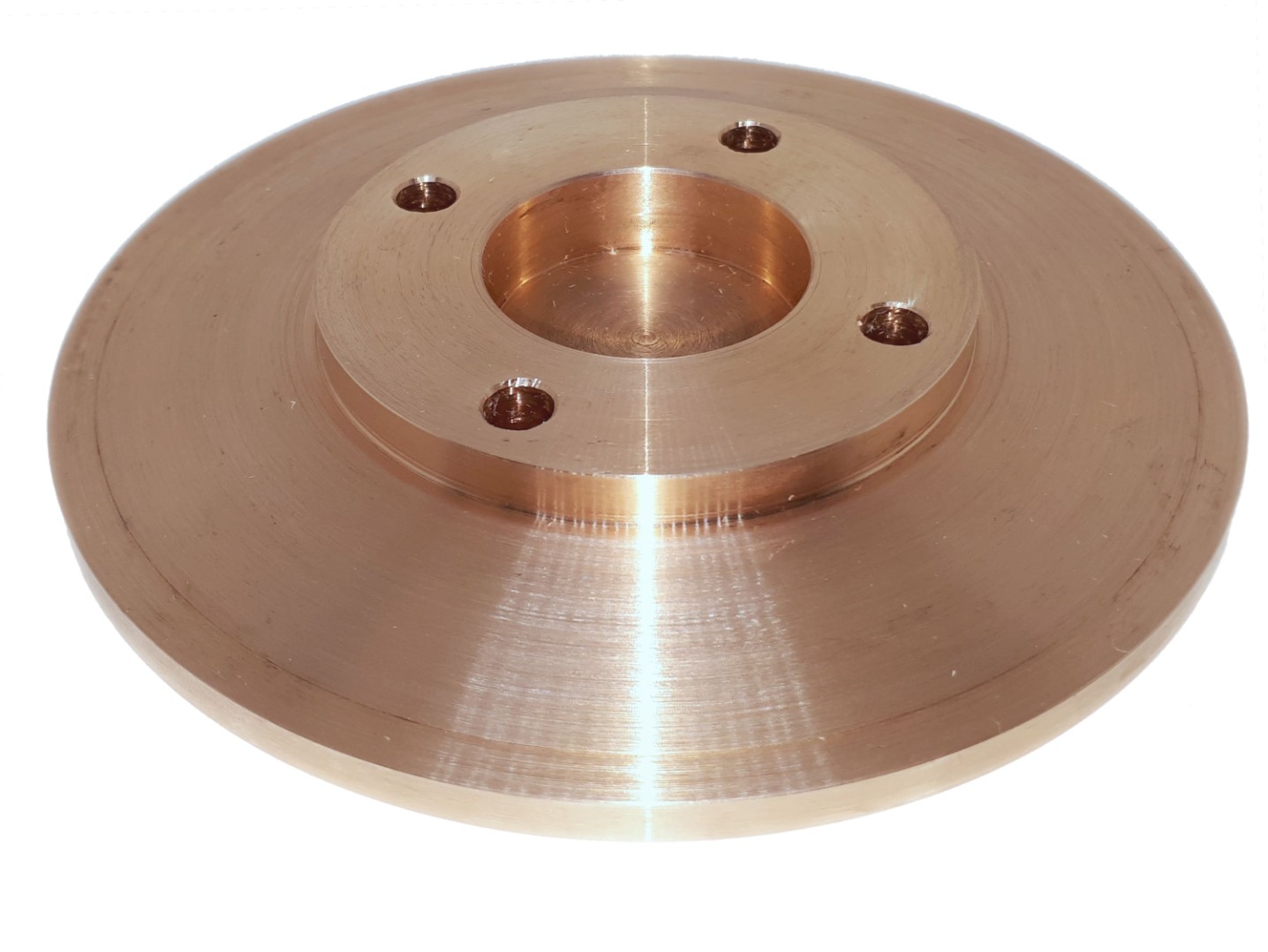

Шовная (роликовая) сварка

Процесс шовной сварки осуществляется на специальных сварочных станках с двумя (или одним) вращающимися дисковыми роликами-электродами, которые плотно сжимают, прокатывают и сваривают соединяемые детали. Толщина свариваемых листов колеблется в пределах 0,2—3 мм. Применяется при изготовлении различных емкостей, где требуются герметичные швы — бензобаки, трубы, бочки, сильфоны и др.

Аппараты роликовой сварки российского производства

Сущность процесса

Роликовая сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей.

Заготовки накладывают друг на друга и зажимают обычно между двумя дисковыми электродами усилием сжатия Fсв (P). При подаче тока металл в зоне контакта деталей по оси электродов начинает нагреваться и расплавляться. По мере движения (прокатывания) заготовок между дисковыми электродами образуются новые сварные точки, перекрывающие или не перекрывающие друг друга. Как и при точечной сварке, не требуются специальные средства защиты расплава от взаимодействия с атмосферой.

Рисунок. Схема роликовой (шовной) сварки. Ролики шовной сварки

В зависимости от характера перемещения деталей и подачи сварочного тока различают следующие способы шовной сварки:

Непрерывная сварка выполняется сплошным швом при постоянном протекании тока, непрерывном движении заготовок, а также при постоянном давлении дисковых электродов на свариваемые поверхности. Толщина свариваемых листов, как правило, не превышает 1 мм. Она получила ограниченное применение из-за быстрого износа роликов и сильного перегрева контактирующих с ними поверхностей деталей

Важное значение при непрерывной сварке имеют тщательная зачистка свариваемых поверхностей, одинаковая толщина и однородность состава соединяемых изделий. Используется для сварки не ответственных изделий из малоуглеродистых сталей. Рисунок

Циклограмма непрерывной шовной сварки

Рисунок. Циклограмма непрерывной шовной сварки

Благодаря меньшему перегреву роликов и заготовок наиболее распространена прерывистая шовная сварка, осуществляемая при импульсной (прерываемой) подаче тока, непрерывном перемещении заготовок и постоянном давлении роликов. При каждом импульсе сварочного тока формируется единичная литая зона. Для образования герметичного шва с перекрывающимися сварными точками подбирается определенное соотношение скорости вращения дисковых электродов и частоты импульсов тока. Толщина свариваемых листов — до 3 мм.

Рисунок. Циклограмма прерывистой шовной сварки

При шаговой шовной сварке к роликам прикладывается постоянное давление, детали перемещаются прерывисто (пошагово), а ток подается только во время остановки роликов. При этом контактируемые поверхности роликов и заготовок меньше перегреваются. Однако машины для данного способа сварки конструктивно сложнее и менее производительны.Толщина свариваемых листов — до 3 мм. Применяется для сварки алюминиевых сплавов и плакированных металлов.

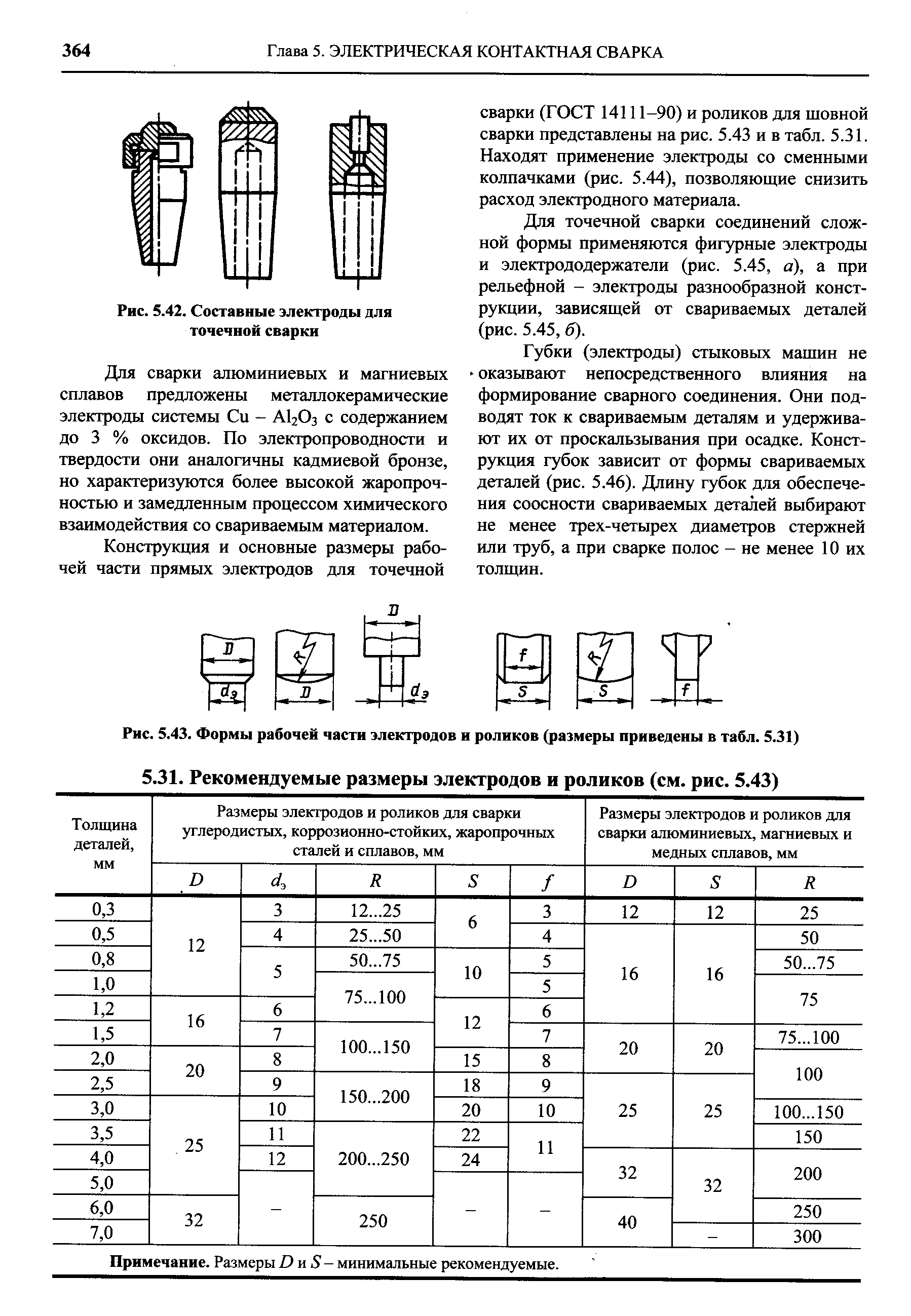

Желательный диаметр электродов 150—200 мм, так как при меньшем диаметре увеличивается их износ. При сварке металлов толщиной менее 0,5 мм применяют электроды диаметром 40—50 мм. Для изготовления электродов для точечной и роликовой сварки используется медь марки М1, кадмиевая, хромистая, берилиевая бронзы и другие сплавы.

Рисунок. Циклограмма шаговой шовной сварки

источник

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Особенности точечной контактной сварки

Подобная технология прекрасно подходит для того, чтобы соединить между собой металлические элементы, причем присоединение осуществляется как в одной, так и в нескольких точках данных заготовок. Она пользуется огромной популярностью не только в промышленности (в частности, ее часто применяют в сельском хозяйстве, при строительстве самолетов, автомобильного транспорта и так далее), но и в бытовых условиях.

Принцип действия данного метода довольно простой: электрический ток при прохождении через детали, находящиеся в непосредственном контакте друг с другом, очень сильно разогревает их кромки. Нагрев получается настолько сильным, что металл начинает быстро плавиться, сразу заготовки быстро сдавливают со значительным усилием. В результате этого и осуществляется формирование сварного соединения.

Оборудование, разработанное для использования такой технологии, предназначено для соединения между собой листов, прутьев и других металлических изделий. Ключевыми преимуществами данного метода являются следующие:

- Отсутствие сварного соединения в традиционном его понимании;

- Нет необходимости использовать присадочный материал, газовую среду или же флюс;

- Оборудование очень легко в использовании;

- Скорость выполнения работ довольно высокая.

Главным и единственным недостатком подобного способа является то, что шов получается абсолютно не герметичным.

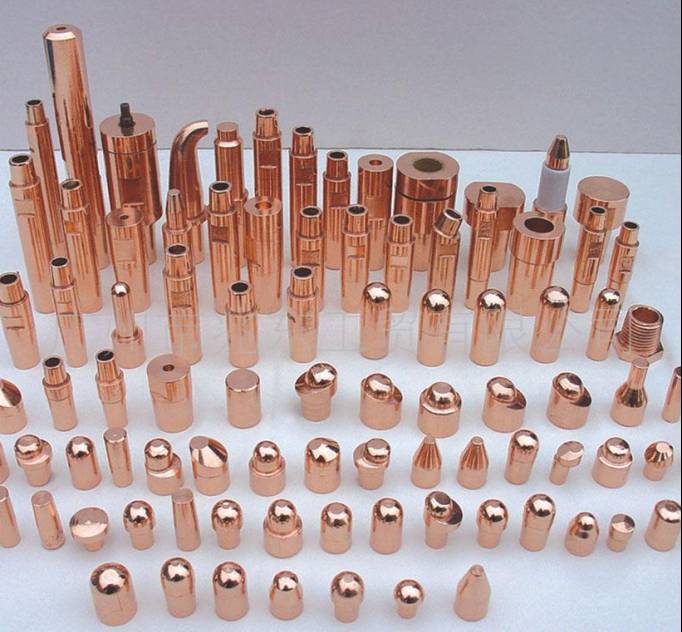

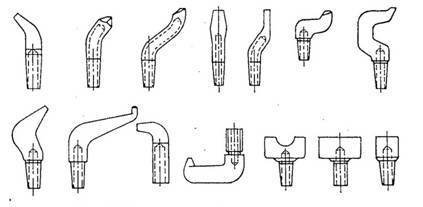

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

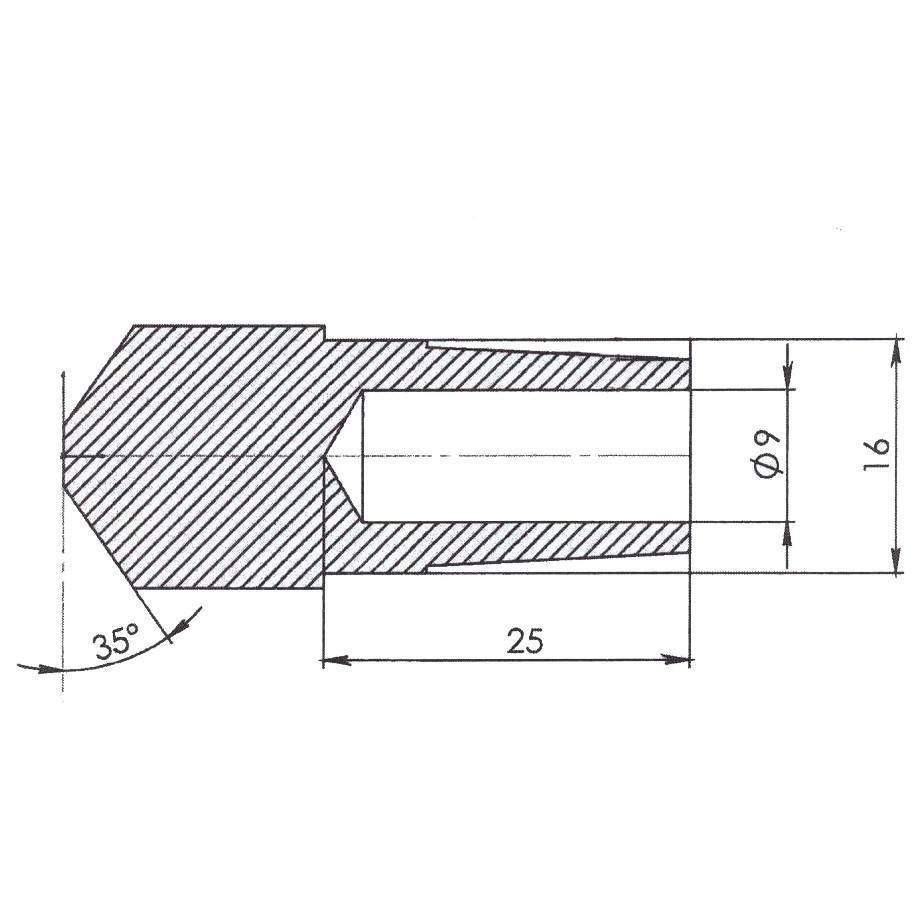

Схема электрода для сварки

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30о, так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Во время контактной сварки ось двух электродов должна быть 90о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Металл шва или наплавка

Наплавка – это сварочная операция, в ходе которой наносят слой металлического расплава (его называют присадочным материалом) на внутреннюю или внешнюю поверхность детали. Наплавку выполняют с целью:

- восстановить первоначальные размеры изношенной детали;

- довести размеры до проектных при изготовлении детали обнаружении устранимого брака;

- создать покрытие одного металла слоем другого, в целях повышения коррозионной стойкости или придания специальных физических или химических свойств;

- упрочнить поверхностный слой.

Электрод ведут по поверхности детали в заданном месте. Верхний слой металла детали плавится, и вместе с металлом электрода образует слой наплавки. При необходимости наплавляют несколько слоев. Несмотря на то, что существуют специальные наплавочные электроды, Э42 также можно применять для наплавки относительно небольших объемов металла.

Электрод ведут по поверхности детали в заданном месте. Верхний слой металла детали плавится, и вместе с металлом электрода образует слой наплавки. При необходимости наплавляют несколько слоев. Несмотря на то, что существуют специальные наплавочные электроды, Э42 также можно применять для наплавки относительно небольших объемов металла.

Суть процесса

Контактная сварка, к которой относится и точечная разновидность, выполняется путем нагрева металла током, проходящим через него. Ток поступает от электродов и воздействует на конкретную точку благодаря небольшой деформации поверхности под воздействием зажимов. Благодаря своей простоте сварочные работы точечным способом используются в промышленности гораздо чаще, чем аналогичные разновидности контактной сварки.

Возможность применения точечной сварки практически не ограничена. Особенности самого процесса позволяют снизить себестоимость изготовления конечной детали.

Варка точечным способом происходит при определенных параметрах:

- времени воздействия в течение 0,2-2 секунд;

- невысоком сетевом напряжении — 2-5В;

- высоком токе при выполнении сварки — более 1000А;

- сжимающей силе в месте сварки до нескольких сотен кг.

Надежность и точность варки зависит от многих параметров. В первую очередь на качество крепления влияет площадь поверхности, на которой будут производиться сварочные работы. Вторым фактором, который существенно влияет на качество шва, являются параметры сварочного тока и длительность выполнения работ. Если свариваются достаточно тонкие материалы, то необходимо одно усилие, а в случае сварочных работ на толстом материале потребуются совершенно иные усилия.

Оборудование для контактной сварки

Все агрегаты для сварки контактным методом условно классифицируются по следующим признакам:

- назначение;

- источник питания;

- расположение электродов;

- способ перемещения;

- способ автоматизации.

По назначению сварное оборудование делят на модели общего назначения и специализированные агрегаты, применяемые для конкретных работ.

Прецизионное оборудование для точечной сварки широкого назначения подойдет для сваривания разного рода микроэлектронных устройств, металлических изделий, в зависимости от особенностей их конструкции и актуальных требований.

Сварочный аппарат для точечной сварки.

Но в случае большинства металлических изделий и сплавов нужно применить специализированные агрегаты для контактной точечной сварки:

- установки, функционирующие по принципу одностороннего контактного сваривания;

- агрегаты для сварки проводников в изоляционном материале.

В оборудовании для контактной стыковой сварки на производстве применяются разные виды источников питания

- конденсаторы, в т. ч. с поддержанием напряжения и регулированием режима работы в процессе сварки автоматически;

- источники питания с переменным током, в т. ч. повышенной частоты с возможностью автоматического регулирования тока или напряжения.

Схема стыковой сварки оплавлением должна описывать вид применяемого оборудования, что упростит сварщику задачу и позволит добиться максимально высокого качества сварных соединений.

Электроды для контактной сварки могут располагаться по-разному:

- друг напротив друга;

- параллельно.

В первом варианте электроды одновременно сжимают детали с двух сторон. Во втором – сварная проволока опирается на детали с одной стороны.

Контактная стыковая сварка оплавлением подразумевает использование разных видов сварочных головок:

- для двустороннего точечного сваривания;

- для сварки и пайки разрезными и V-образными электродами;

- головки для односторонней сварки и пайки с возможностью раздельного регулирования усилия на каждом электроде.

Устройство машины контактной стыковой сварки.

По способу передвижения сварочные агрегаты для контактного метода соединения металлических изделий в единую конструкцию могут быть:

- стационарными;

- подвесными;

- мобильными.

В первом случае сварные детали перемещают под конкретный агрегат, а во втором и третьем ‒ осуществляется монтаж аппарата в положение сваривания.

По способу автоматизации сварочные агрегаты бывают:

- ручными;

- автоматическими.

Ручные агрегаты более доступны по стоимости, однако, требуют большего мастерства со стороны сварщика: абсолютно все операции должны осуществляться вручную под четким контролем человека.

Автоматизированное оборудование для точечной сварки лишает мастера необходимости осуществлять ряд процессов, поэтому облегчает работу для малоопытного сварщика.

Основные параметры при выборе сварной машины ‒ сила сварочного тока, а также длина рычагов со сварными электродами. Они определят возможную толщину деталей для сваривания, вид металла и габариты конструкций, с которыми можно работать.

Зачастую производители указывают их в паспорте конкретной модели аппарата. Простой сварочный аппарат своими руками для точеной технологии можно изготовить своими руками.

Дефекты и причины их возникновения при точечной сварке

Непровар полный или частичный

Непровар полный или частичный, недостаточные размеры литого ядра. Возможные причины: мал сварочный ток, слишком велико усилие сжатия, изношена рабочая поверхность электродов. Недостаточность сварочного тока может вызываться не только его малым значением во вторичном контуре машины, но и касанием электрода вертикальных стенок профиля или слишком близким расстоянием между сварными точками, приводящим к большому шунтирующему току.

Дефект обнаруживается внешним осмотром, приподниманием кромки деталей пробойником, ультразвуковыми и радиационными приборами для контроля качества сварки.

Образование трещин при точечной сварке

Наружные трещины. Причины: слишком большой сварочный ток, недостаточная сила сжатия, отсутствие усилия проковки, загрязненная поверхность деталей и электродов, приводящая к увеличению контактного сопротивления деталей и нарушению температурного режима сварки.

Дефект можно обнаружить невооруженным глазом или с помощью лупы. Эффективна капиллярная диагностика.

Разрывы у кромок нахлестки

Причина этого дефекта обычно одна — сварная точка расположена слишком близко от края детали (недостаточна нахлестка).

Обнаруживается внешним осмотром — через лупу или невооруженным глазом.

Глубокие вмятины от электрода

Возможные причины: слишком малый размер (диаметр или радиус) рабочей части электрода, чрезмерно большое ковочное усилие, неправильно установленные электроды, слишком большие размеры литой зоны. Последнее может являться следствием превышения сварочного тока или длительности импульса.

Определяется внешним осмотром.

Внутренний выплеск (выход расплавленного металла в зазор между деталями)

Причины: превышены допустимые значения тока или длительности сварочного импульса — образовалась слишком большая зона расплавленного металла. Мало усилие сжатия — не создался надежный уплотняющий пояс вокруг ядра или образовалась воздушная раковина в ядре, вызвавшая вытекание расплавленного металла в зазор. Неправильно (несоосно или с перекосом) установлены электроды.

Определяется методами ультразвукового или рентгенографического контроля или внешним осмотром (из-за выплеска может образоваться зазор между деталями).

Наружный выплеск (выход металла на поверхность детали)

Возможные причины: включение токового импульса при несжатых электродах, слишком большое значение сварочного тока или продолжительности импульса, недостаточное усилие сжатия, перекос электродов относительно деталей, загрязнение поверхности металла. Две последние причины приводят к неравномерной плотности тока и расплавлению поверхности детали.

Определяется внешним осмотром.

Внутренние трещины и раковины

Внутренние трещины и раковины

Причины: слишком велики ток или продолжительность импульса. Загрязнена поверхность электродов или деталей. Мала сила сжатия. Отсутствует, опаздывает или недостаточно ковочное усилие.

Усадочные раковины могут возникать во время охлаждения и кристаллизации металла. Чтобы воспрепятствовать их возникновению, необходимо повышать силу сжатия и применять проковывающее сжатие в момент охлаждения ядра. Дефекты обнаруживаются методами рентгенографического или ультразвукового контроля.

Смещение литого ядра или его неправильная форма

Возможные причины: неправильно установлены электроды, не очищена поверхность деталей.

Дефекты обнаруживаются методами рентгенографического или ультразвукового контроля.

Прожог

Причины: наличие зазора в собранных деталях, загрязнение поверхности деталей или электродов, отсутствие или малое усилие сжатия электродов во время токового импульса. Во избежание прожогов ток должен подаваться только после приложения полного усилия сжатия. Определяется внешним осмотром.

Исправление дефектов точной сварки

Способ исправления дефектов зависит от их характера. Самым простым является повторная точечная сварка металлов. Дефектное место рекомендуется вырезать или высверлить.

При невозможности сварки (из-за нежелательности или недопустимости нагрева детали), вместо дефектной сварной точки можно поставить заклепку, высверлив место сварки. Применяются и другие способы исправления — зачистка поверхности в случае наружных выплесков, термическая обработка для снятия напряжений, правка и проковка при деформации всего изделия.

Не каждая конструкция аппаратов точечной сварки позволяет их использовать в бытовых целях. Точечная сварка металлов имеет ограничение по толщине металлов, а также мощности потребляемого электричества из бытовой сети. В следующей статье я расскажу об оборудовании для аргонодуговой сварки.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Физико-механические аспекты

Сущность КС заключается в последовательной реализации физико-механических процессов, способствующих образованию неразъемного сварного соединения. Для этого технологическую схему КС разбивают на следующие стадии:

- Механическое поджатие свариваемых деталей между электродами – для обеспечения плотного контакта между стыкуемыми поверхностями.

Сопрягаемые поверхности в силу своей шероховатости не являются идеально гладкими, поэтому физический контакт двух заготовок осуществляется по многочисленным площадкам микроскопических размеров (так называемые микроконтакты).

- Пропускание электрического тока через границу контакта сопрягаемых элементов – для нагрева до оплавления соединяемых поверхностей. На этой стадии КС начинается межатомное взаимодействие материалов деталей, способствующее формированию сварного соединения.

В соответствии с законом Джоуля – Ленца при прохождении электротока через поверхности сопрягаемых деталей происходит выделение тепла, количество которого возрастает при увеличении силы сварочного тока Iсв и омического сопротивления R участка прохождения тока.

Особенностью зоны контакта сопрягаемых металлов является ее высокое электрическое сопротивление Rк, значительно превышающее сопротивления других участков сварочной цепи – сопротивления Rдет свариваемых деталей и сопротивления прижимающих электродов Rэлек .

При прохождении тока через микроконтакты происходят сотни тысяч микрооплавлений, способствующих расплавлению всей контактирующей поверхности. При этом в процессе КС сами свариваемые заготовки практически не нагреваются, поскольку их сопротивление небольшое.

Для скорого нагрева зоны контакта необходимы мощные токи, сила которых достигает нескольких тысяч ампер. С учетом большой величины сопротивления Rк микрорасплавления происходят в течение десятых или даже сотых долей секунды, что обуславливает высокую скорость КС.

На рис. ниже показаны схемы КС, иллюстрирующие особенности сопряжения поверхностей двух свариваемых деталей:

- (а) – схема КС;

- (б) – схема непосредственного (физического) контакта деталей в процессе сварки.

- Осадку свариваемых частей, представляющую собой поджатие нарастающим усилием, — для создания местной пластической деформации и образования пространственных межатомных связей.

При локальном нагреве сопряженных деталей повышается пластичность металла в зоне контакта. Под действием сжимающего усилия микронеровности на границах микроконтактов сминаются, после чего начинается взаимное диффузное проникновение атомов до расстояний, соизмеримых с параметрами кристаллических решеток. Образуются новые структурные связи, в зоне контакта формируется сварное соединение.

- Отключение подачи электротока, охлаждение расплавленного металла в зоне контакта до его окончательной кристаллизации. В ходе процесса кристаллизации сжимающее воздействие электродов сохраняется в целях предотвращения дефектов усадочного характера – рыхлот, пор и трещин.

Особенности и принцип точечной сварки для выбора трансформатора

Электродная проволока

Желательно, чтобы проволока была близка по составу к свариваемому металлу. Иначе велик риск, что шов получится недолговечным и некачественным. А то и вовсе сразу развалится.

Сегодня выпускается 56 марок электродной проволоки. Все они имеют различный химический состав. Разделить их можно на три основные группы.

Первая группа — углеродистая проволока. Углерода в ней содержится до 0,12 процента. Такой проволокой сваривают мало и среднеуглеродистую сталь.

Вторая группа — проволока для сварки низколегированной стали. В ней содержатся никель, хром, молибден, титан, марганец и другие химический элементы. Ну и в третью группу входит высоколегированная проволока.

Правильно выбрать марку проволоки могут специальные таблицы. По содержащимся в них условным обозначениям нетрудно просчитать подходящий химический состав проволоки.

Электродная проволока выпускается диаметром от 0,3 до 12 миллиметров. Чаще всего используется диаметром от трех до шести миллиметров. Проволока всегда должна быть очищенной.

Как научиться варить

Чтобы научиться обращаться с электродами с нуля, надо постоянно практиковаться в сварке. Процесс несложный, но требующий ловкости. Желательно посмотреть, как это делает специалист, не забыв применить защитные очки.

Надо так взяться за держатель, чтобы обеспечить хороший обзор рабочего места. После этого стержень наклоняется под углом 30 градусов к плоскости детали, а затем делается чиркающее движение об неё, после которого должна зажечься дуга. Сразу вслед за этим электрод максимально приближается к заготовке, так, чтобы обмазочное покрытие коснулось свариваемой поверхности.

Далее, следует дождаться появления в зоне сварки красного пятна, которое образуется в результате расплавления обмазки (флюса). Через какое-то время (примерно через 2-3 секунды) в центре красного образования начнёт проявляться оранжевое пятнышко с большей яркостью и постоянно дрожащей по краям мелкой рябью.

В этой точке расплавленный металл формируется в каплю, дрожащую из-за воздействия электрического тока и высоких температур. Специалисты называют эту каплю сварочной ванной, то есть местом, где плавится металл и образуется шов.

После появления ванны останется лишь плавно сдвигать эту зону по направлению предполагаемого соединения. Так постепенно образуется шов. Умение варить открывает широкие возможности для строительства и творчества. Ведь сварка помогает создавать оригинальные и прочные конструкции.