Отклонения и допуски формы поверхностей

Отклонения и допуски формы (ГОСТ24462-83)

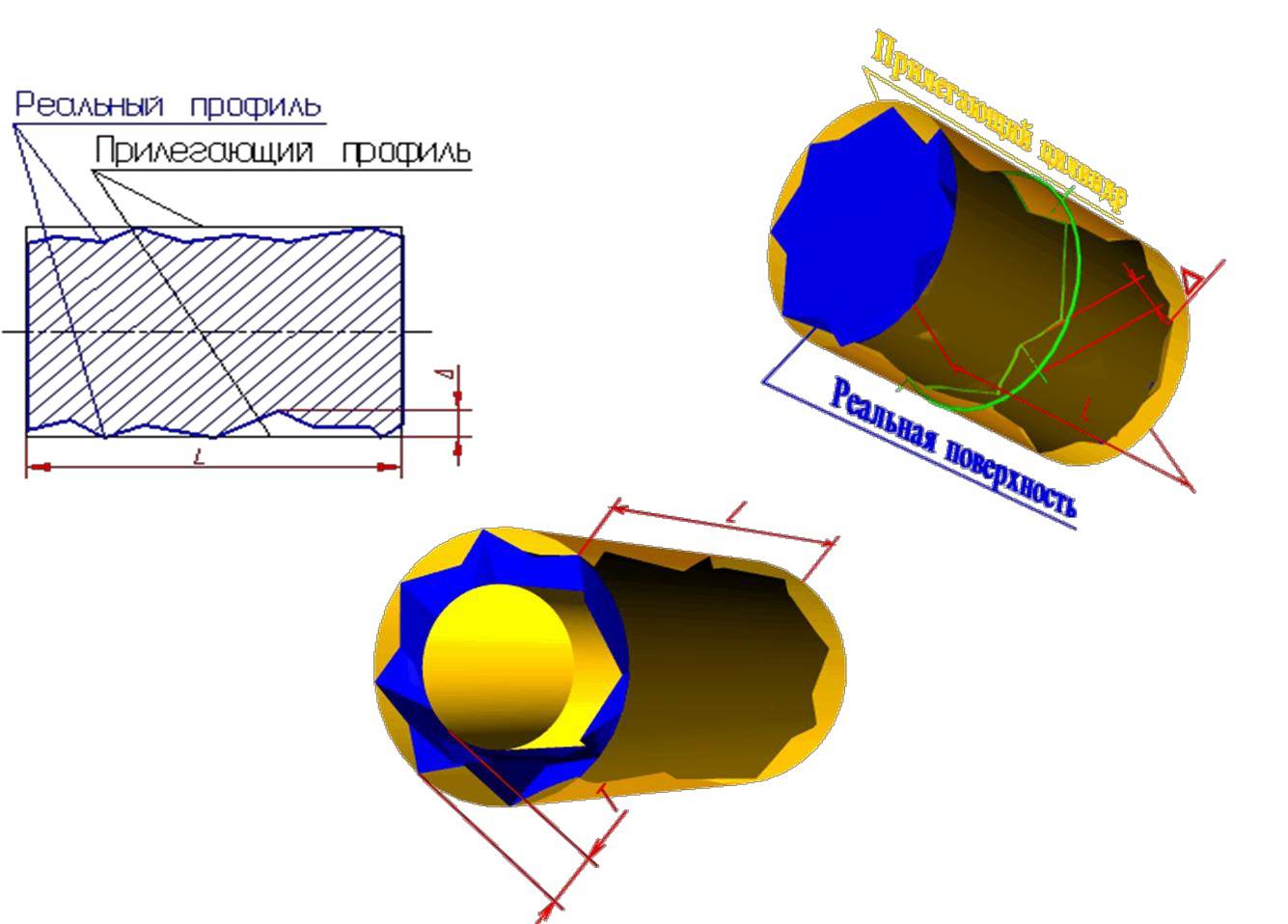

ОТКЛОНЕНИЕ ФОРМЫ — отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

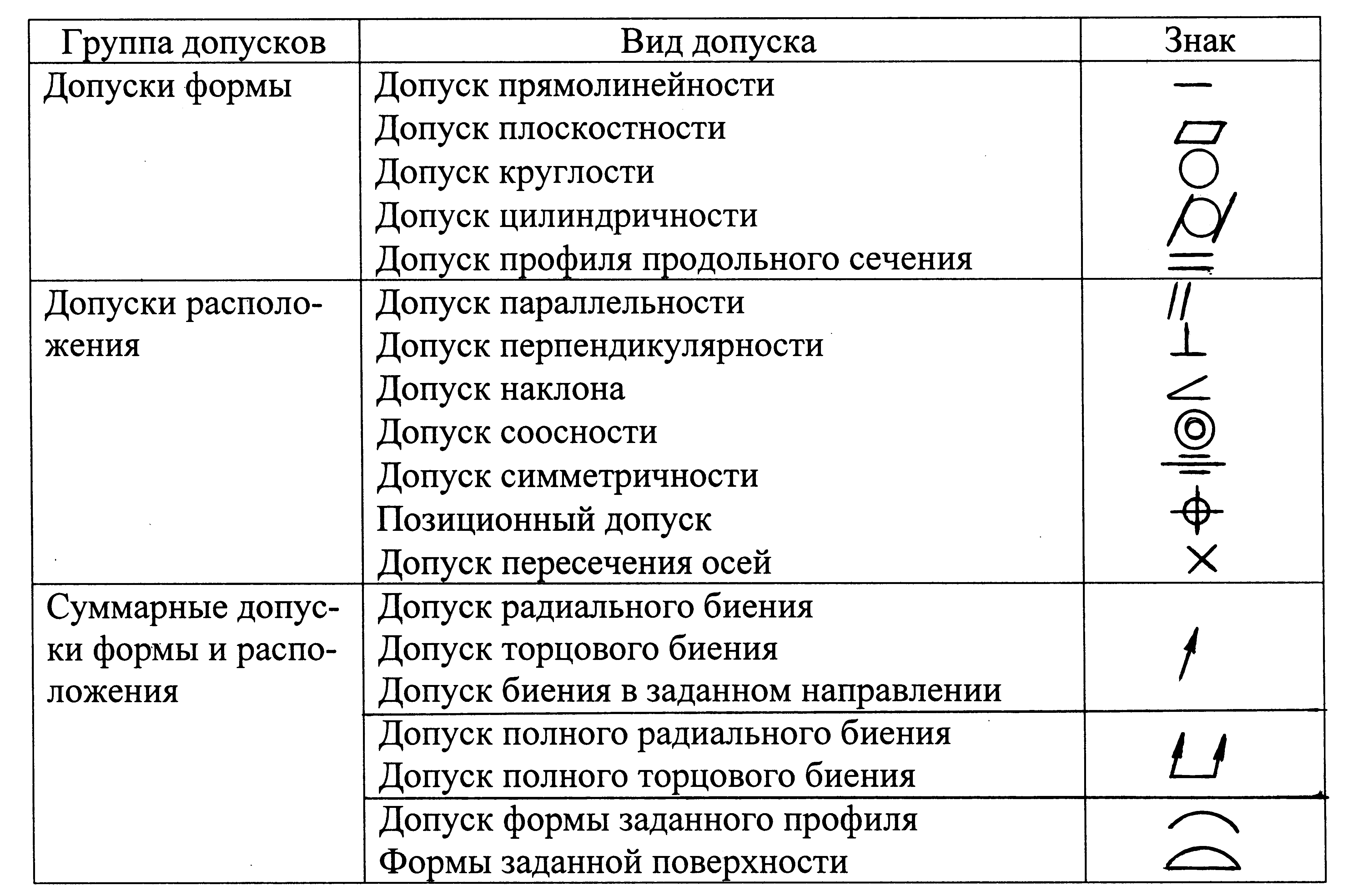

СРЕДНИЙ ЭЛЕМЕНТ — поверхность (профиль), имеющая форму номинальной поверхности (профиля).

При отсчете от среднего элемента отклонение формы равно сумме абсолютных значений наибольших отклонений точек реальной поверхности (профиля) по обе стороны от среднего элемента (рис.)

Количественно отклонение формы оценивается наибольшим расстоянием от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к прилегающей поверхности (профилю).

Допуск формы (T) — наибольшее допустимое значение отклонения формы.

Поле допуска формы — область в пространстве или на плоскости, внутри которой должны находиться все точки реального рассматриваемого элемента в пределах нормируемого участка (L).

Ширина или диаметр поля допуска определяется значением допуска, а расположение относительно реальной поверхности определяется прилегающим элементом.

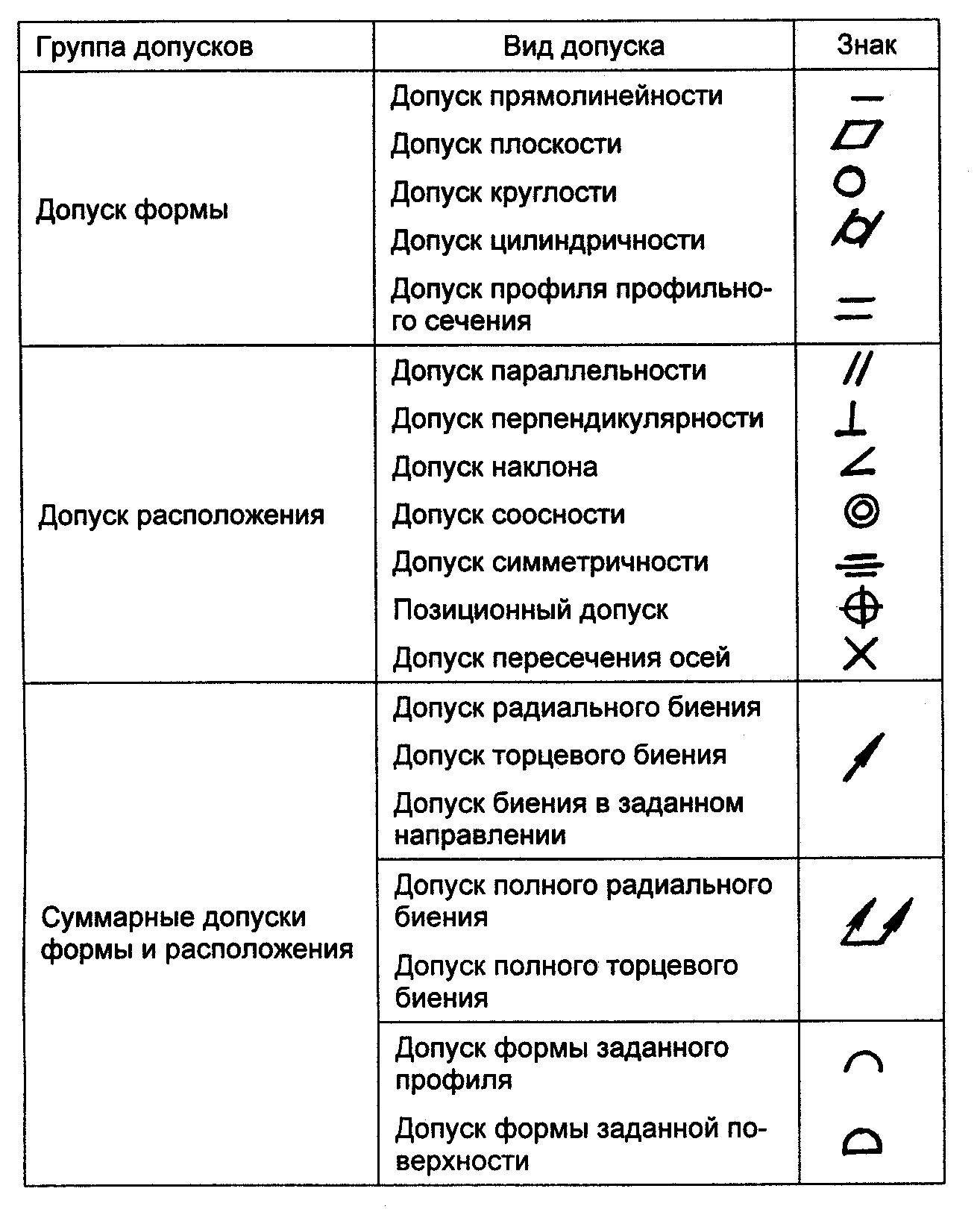

К отклонениям и допускам формы относятся:

- отклонение от плоскостности, допуск плоскостности;

- отклонение от прямолинейности, допуск прямолинейности;

- отклонение от круглости, допуск круглости;

- отклонение от цилиндричности, допуск цилиндричности;

- отклонение и допуск профиля продольного сечения цилиндрической поверхности.

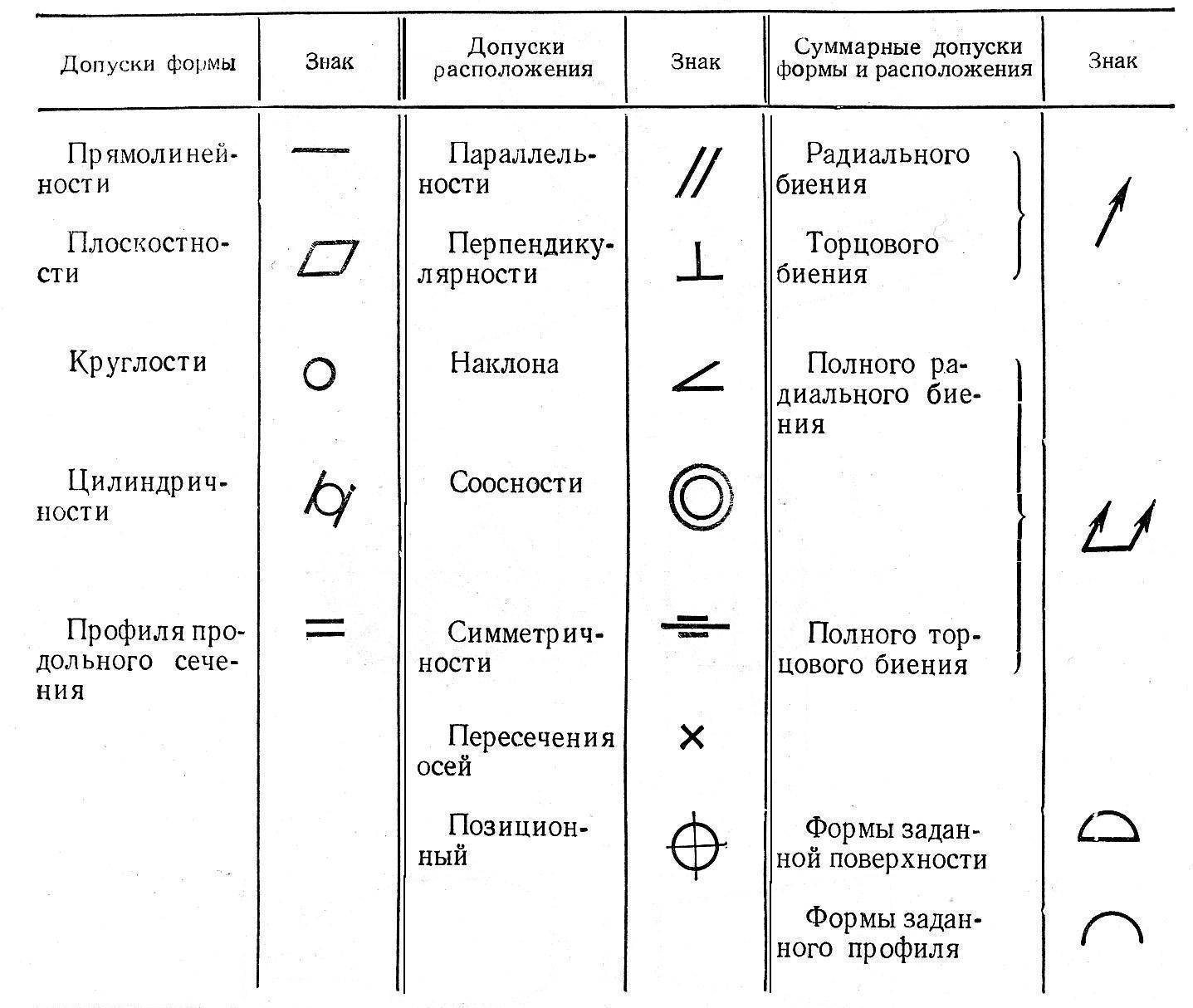

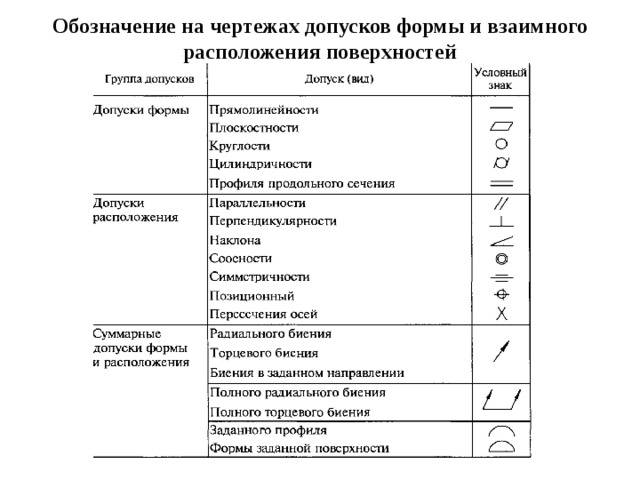

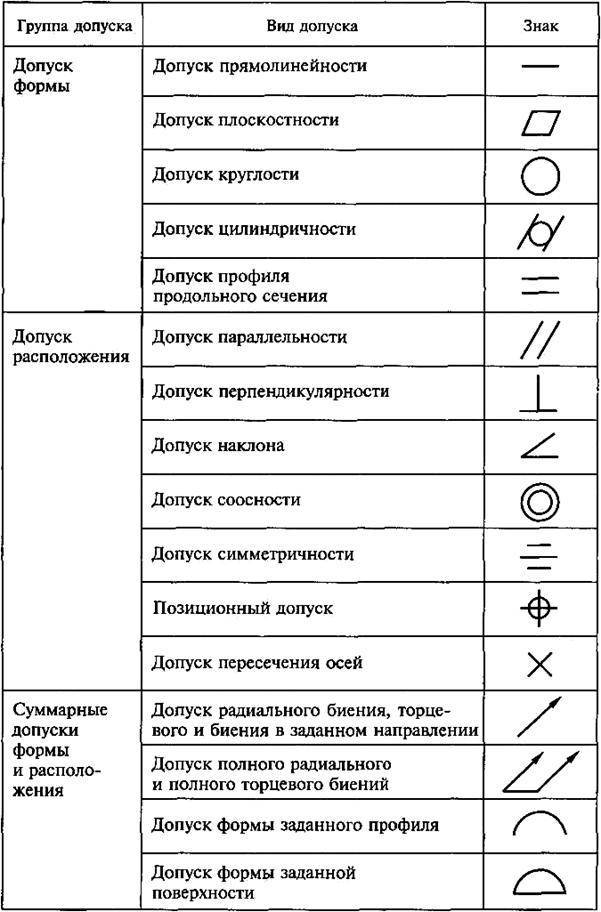

Приняты следующие условные обозначения:

Δ — отклонение формы или отклонение расположения поверхностей;

Т — допуск формы или допуск расположения;

L — длина нормируемого участка.

Отклонение от прямолинейности в плоскости — наибольшее расстояние от точек реального профиля до прилегающей прямой в пределах нормируемого участка.

Частными видами отклонения от прямолинейности являются выпуклость и вогнутость.

Выпуклость — отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой уменьшается от краев к дине.

Вогнутость — отклонение от, прямолинейности при котором удаление точек реального профиля от прилегающей прямой увеличивается от краев к середине.

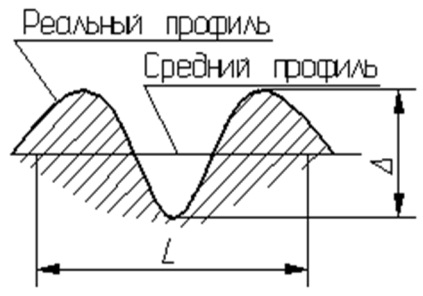

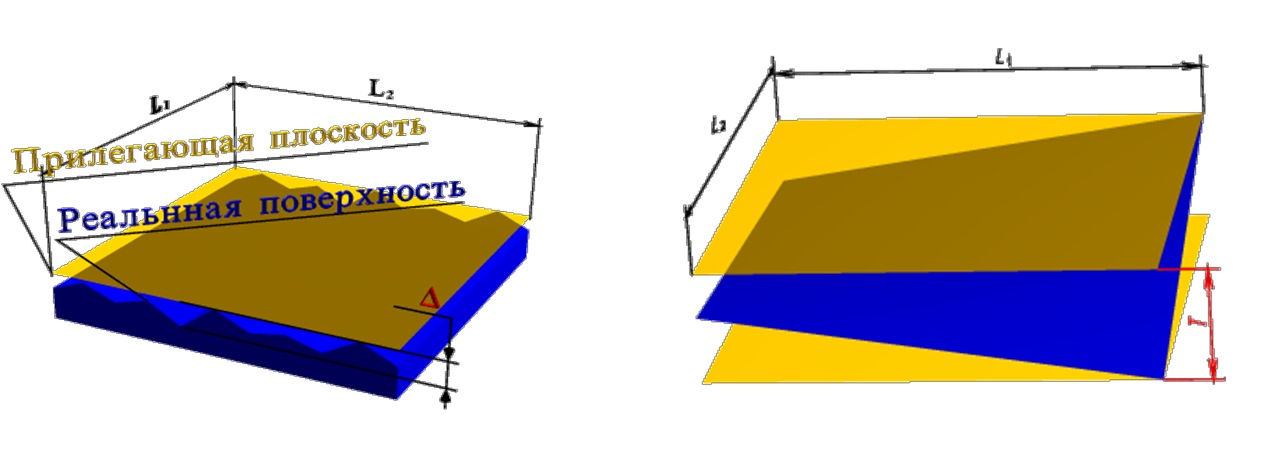

Отклонение от плоскостности — наибольшее расстояние Δ от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Частными видами отклонения от прямолинейности являются выпуклость и вогнутость.

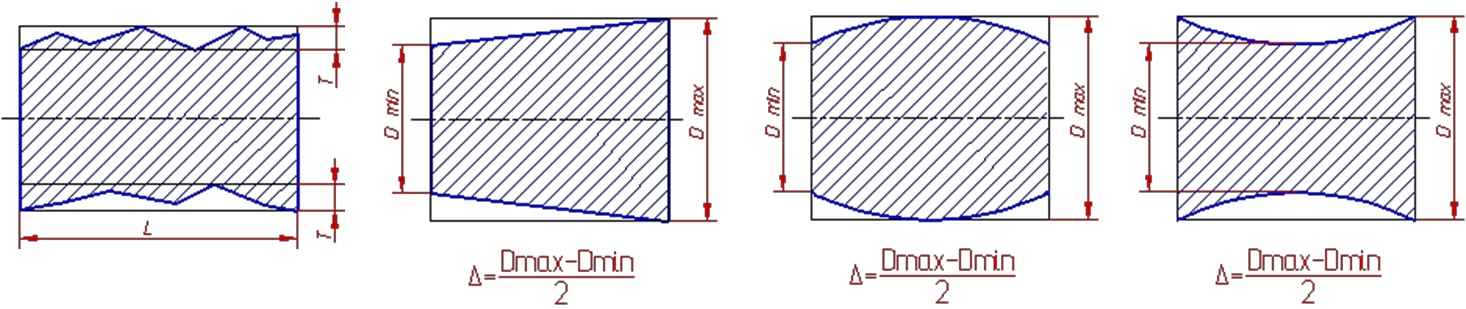

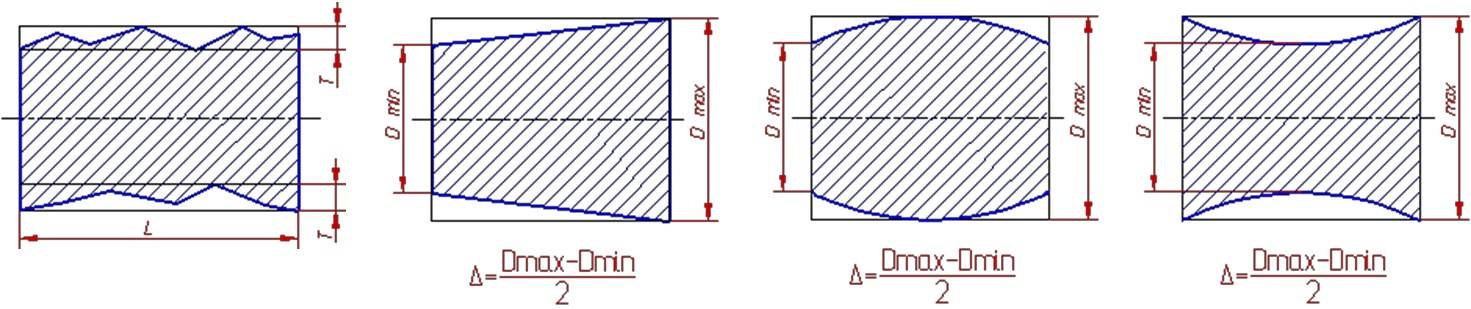

Отклонение профиля продольного сечения цилиндрической поверхности — наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность.

Конусообразность — отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения.

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

Отклонение от цилиндричности — наибольшее расстояние Δ от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.

Отклонение профиля продольного сечения цилиндрической поверхности — наибольшее расстояние Δ от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля в пределах нормируемого участка.

Частными видами отклонения профиля продольного сечения являются конусообразность, бочкообразность и седлообразность.

Конусообразность — отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения.

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

Допуски плоскостности, прямолинейности и параллельности в зависимо от квалитета допуска размера

Допуски в мкм

| Интервалы номинальных размеров, мм | Квалитеты допуска размера | ||||||||||||||||||||||||||

| 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||||||||||||

| Относительная геометрическая точность | |||||||||||||||||||||||||||

| А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | А | В | С | |

| ≤ 3 | 2 | 1,2 | 0,8 | 2,5 | 1,6 | 1 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 |

| > 3 ≤ 6 | 2,5 | 1,6 | 1 | 3 | 2 | 1,2 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 |

| > 6 ≤ 10 | 2,5 | 1,6 | 1 | 4 | 2,5 | 1,6 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 |

| > 10 ≤ 18 | 3 | 2 | 1,2 | 5 | 3 | 2 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 |

| > 18 ≤ 30 | 4 | 2,5 | 1,6 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 |

| > 30 ≤ 50 | 4 | 2,5 | 1,6 | 6 | 4 | 2,5 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 |

| > 50 ≤ 80 | 5 | 3 | 2 | 8 | 5 | 3 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 |

| > 80 ≤ 120 | 6 | 4 | 2,5 | 10 | 6 | 4 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 |

| > 120 ≤ 180 | 8 | 5 | 3 | 10 | 6 | 4 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 |

| > 180 ≤ 250 | 8 | 5 | 3 | 12 | 8 | 5 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 25 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 |

| > 250 ≤ 315 | 10 | 6 | 4 | 12 | 8 | 5 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 |

| > 315 ≤ 400 | 10 | 6 | 4 | 16 | 10 | 6 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 |

| > 400 ≤ 500 | 12 | 8 | 5 | 16 | 10 | 6 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 |

| > 500 ≤ 630 | 12 | 8 | 5 | 20 | 12 | 8 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 |

| > 630 ≤ 800 | 16 | 10 | 6 | 20 | 12 | 8 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 | 500 | 300 | 200 |

| > 800 ≤ 1000 | 20 | 12 | 8 | 25 | 16 | 10 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 | 500 | 300 | 200 |

| > 1000 ≤ 1250 | 20 | 12 | 8 | 25 | 16 | 10 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 | 600 | 400 | 250 |

| > 1250 ≤ 1600 | 25 | 16 | 10 | 30 | 20 | 12 | 50 | 30 | 20 | 80 | 50 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 | 500 | 300 | 200 | 800 | 500 | 300 |

| > 1600 ≤ 2000 | 30 | 20 | 12 | 40 | 25 | 16 | 60 | 40 | 30 | 100 | 60 | 40 | 160 | 100 | 60 | 250 | 160 | 100 | 400 | 250 | 160 | 600 | 400 | 250 | 1000 | 600 | 400 |

| > 2000 ≤ 2500 | 30 | 20 | 12 | 50 | 30 | 20 | 60 | 40 | 30 | 120 | 80 | 50 | 200 | 120 | 80 | 300 | 200 | 120 | 500 | 300 | 200 | 800 | 500 | 300 | 1200 | 800 | 500 |

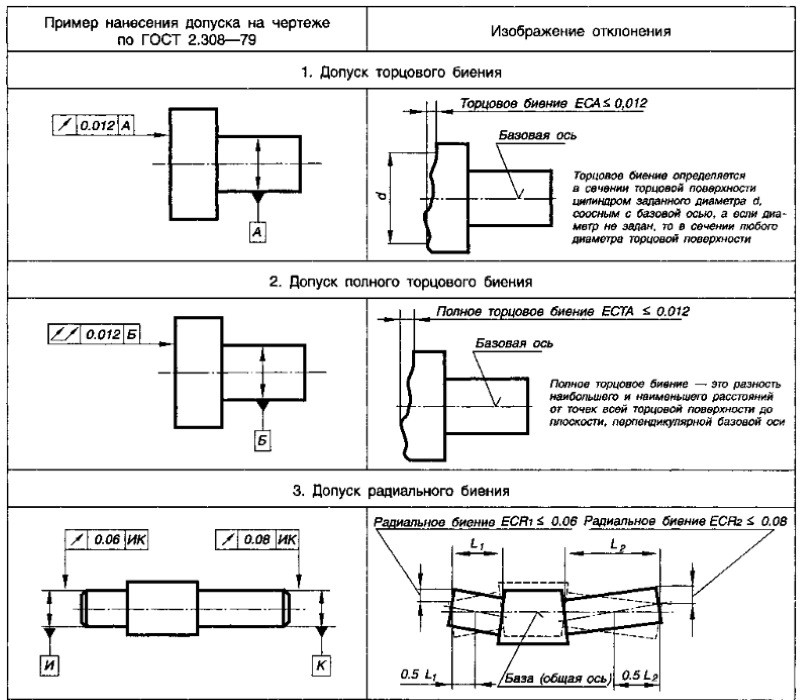

6 Общие допуски расположения и биения

6.1 Общий допуск параллельности равен допуску размера между рассматриваемыми элементами. За базу следует принимать наиболее протяженный из двух рассматриваемых элементов. Если два элемента имеют одинаковую длину, то в качестве базы может быть принят любой из них.

6.2 Общие допуски перпендикулярности должны соответствовать приведенным в . За базу следует принимать элемент, образующий более длинную сторону рассматриваемого прямого угла. Если стороны угла имеют одинаковую номинальную длину, то в качестве базы может быть принята любая из них.

Размеры в миллиметрах

Класс точности | Общие допуски перпендикулярности для интервалов номинальных длин более короткой стороны угла | |||

до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 | |

Н | 0,2 | 0,3 | 0,4 | 0,5 |

К | 0,4 | 0,6 | 0,8 | 1,0 |

L | 0,6 | 1,0 | 1,5 | 2,0 |

6.3 Общие допуски симметричности и пересечения осей должны соответствовать приведенным в . За базу следует принимать элемент с большей длиной. Если рассматриваемые элементы имеют одинаковую длину, то в качестве базы может быть принят любой из них.

Размеры в миллиметрах

Класс точности | Общие допуски симметричности и пересечения осей для интервалов номинальных дайн более короткой стороны угла | |||

до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 | |

Н | 0,5 | |||

К | 0,6 | 0,8 | 1 | |

L | 0,6 | 1,0 | 1,5 | 2 |

Примечание – Допуски симметричности и пересечения осей указаны в диаметральном выражении. |

6.4 Общие допуски радиального и торцового биения, а также биения в заданном направлении (перпендикулярно к образующей поверхности) должны соответствовать указанным:

Класс точности | Допуск биения, мм: |

Н | 0,1 |

К | 0,2 |

L | 0,5 |

За базу следует принимать подшипниковые (опорные) поверхности, если они могут быть однозначно определены из чертежа, например, заданные как базы для указанных допусков биения. В других случаях за базу для общего допуска радиального биения следует принимать более длинный из двух соосных элементов. Если элементы имеют одинаковую номинальную длину, то в качестве базы может быть принят любой из них.

6.5 Общие допуски соосности применяются в случаях, когда измерение радиального биения невозможно или нецелесообразно. Общий допуск соосности в диаметральном выражении следует принимать равным общему допуску радиального биения.

Косметика с натуральным составом

Биологически чистая и органическая косметика популярна на современном косметическом рынке и вызывает все больший ажиотаж с каждым годом. Покупатель, в свою очередь, при покупке такой косметики остается уверенным в экологичности обертки и натуральном составе изделия, что и подтверждают соответствующие сертификаты.

Марка данного сегмента должна соответствовать определенным требованиям, а именно:

- в состав могут входить исключительно натуральные составляющие;

- сырье для производства является экологически чистым и не может содержать ароматизаторы, комедогенные компоненты, токсические консерванты и ненатуральные красители;

- этикетка должна содержать ценную информацию для покупателя, в частности и концентрацию био-компонентов.

Важно упомянуть о том, что в ЕС не существует стандартных знаков качества. Сертификаты могут выдавать ассоциации, оснащенные специальной техникой и имеющие грамотных специалистов данной отрасли. К таким организациям можно отнести: The USDA Organic Seal, Ecocert, Cosmebio

К таким организациям можно отнести: The USDA Organic Seal, Ecocert, Cosmebio.

В Российской Федерации — это система сертификации на добровольной основе под названием «Bio.rus», которую проходит органическая, а также — натуральная косметика. Создатели данной некоммерческой организации разработали свой стандарт, требования и контроль качества компонентов тестируемых марок.

Стандарты «Bio.rus» перечисляют все компоненты, которые могут быть применены в изготовлении продукции БИО- и ЭКО- сегмента.

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 “Межгосударственная система стандартизации. Основные положения” и ГОСТ 1.2 “Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены”

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием “Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении” (ФГУП “ВНИИНМАШ”), Автономной некоммерческой организацией “Научно-исследовательский центр CALS-технологий “Прикладная логистика” (АНО “НИЦ CALS-технологий “Прикладная логистика”)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 мая 2011 г. N 39)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | ТМ | Главгосслужба “Туркменстандартлары” |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

(Поправка. ИУС N 1-2021).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 августа 2011 г. N 211-ст межгосударственный стандарт ГОСТ 2.308-2011 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2012 г.

5 ВЗАМЕН ГОСТ 2.308-79

6 ПЕРЕИЗДАНИЕ. Октябрь 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге “Межгосударственные стандарты”

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2021 год

Поправка внесена изготовителем базы данных

Производственные погрешности

Разрабатывая технологические процессы, с помощью которых будет осуществляться изготовление той или иной продукции, инженеры решают немало разнообразных задач. Одной из них является обеспечение размеров, которые в точности будут соответствовать указанным на чертежах, а также правильности взаимного расположения поверхностей обрабатываемых деталей и их надлежащей формы.

Поскольку при изготовлении любой детали производственные погрешности различных операций обработки накапливаются, то их итоговая величина подлежит только приблизительной оценке.

Как известно, при выполнении различных производственных операций на технологическом станочном оборудовании его отдельные части испытывают на себе воздействие усилий резания, которые могут достигать (и обычно достигают) существенных величин и вызывать значительные деформации.

Упругая система «станок – инструмент – деталь» в процессе функционирования может подвергаться значительным вибрационным нагрузкам, которые нередко приводят к возникновению серьезных производственных погрешностей. Кроме того, дополнительные погрешности образуются ввиду физического износа отдельных деталей обрабатывающего оборудования.

Износ режущего инструмента и погрешности его изготовления также существенно влияют на итоговую точность обработки деталей. При этом погрешности возникают тогда, когда используется профильный или мерный инструмент (развертки, зенкеры, профильные резцы, резьбонарезной инструмент и т.п.). Дело в том, что во время обработки те отклонения, которые имеют его поверхности, полностью «копируются» на поверхностях деталей. Помимо указанных погрешностей существует еще и немало других.

Исходя из сказанного выше, можно констатировать, что в условиях реального производства возникновение погрешностей поверхностей деталей является неизбежным процессом.

Виды допусков расположения

Соблюдение всех размеров, разрешённых отклонений, указанных на рабочих чертежах, определяет качественную и долговечную работу собранного агрегата. С этой целью задают допуски расположения. Они определяют взаимное ориентирование и расстояния между отдельными плоскостями соседних деталей. К ним относятся следующие параметры:

- параллельности и перпендикулярности;

- угла наклона образованного поверхностями двух соседних деталей;

- соосности (стабильность расстояний между валами);

- пересечение осей;

- симметричности (степень сохранения симметрии одной части детали относительно другой).

Допуск расположения необходим при сборке отдельных деталей устанавливаемых в готовый агрегат. Его делят на две категории: зависимый и независимый.

Отклонения и допуски расположения

От точного места взаимного расположения отдельных деталей зависит его правильное и длительное функционирование. Обеспечение правильности сборки определяет допуск расположения. Он устанавливает приемлемое ограничение параметров соседних поверхностей. Это ограничение задаётся специально выделенным полем. Отклонения расположения соседних поверхностей могут быть независимы друг от друга.

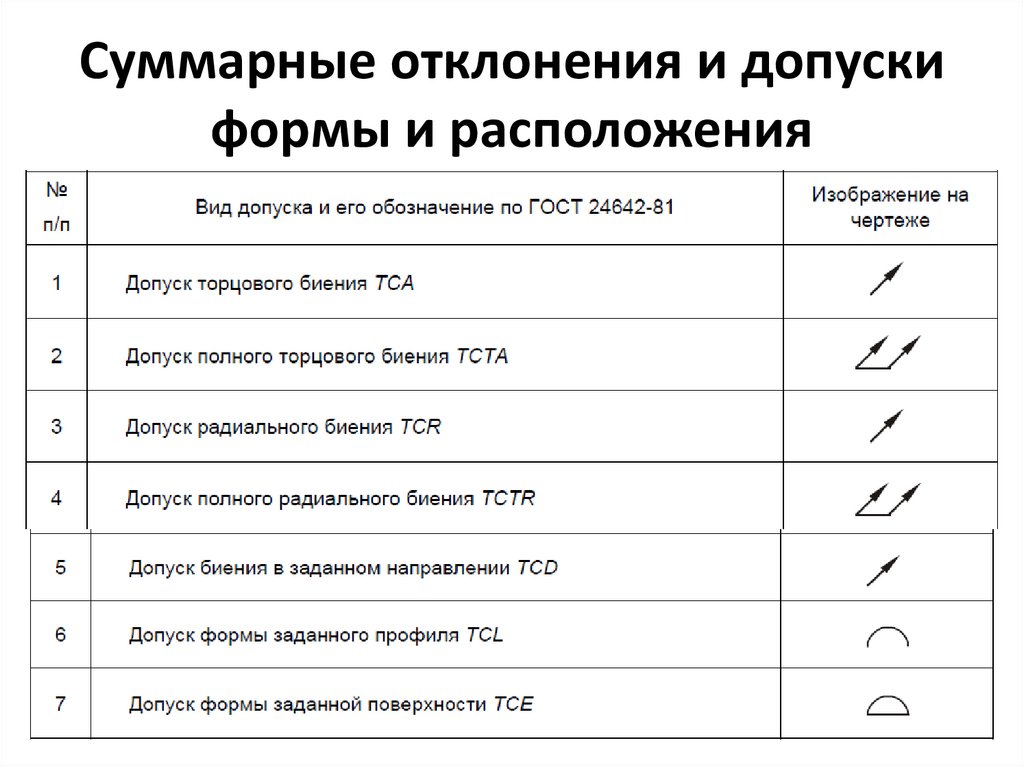

Суммарные допуски

Все виды разрешённых отклонений, указываются для конкретной части изделия. Отмеченные данные суммируются. Полученный результат называется суммарным допуском. К нему относятся:

- параметры различных биений (радиального, торцового);

- результирующие характеристики формы обработанной заготовки.

Итоговое значение определяется как расположение контрольных точек вдоль заданной прямой или линии более высокого порядка.

Варианты обозначения шероховатости поверхности

Как и многие вопросы в конструировании, обозначение шероховатостей поверхности строго регламентируется соответствующим ГОСТом в единой системе конструкторской документации (ЕСКД). В данном конкретном случае это ГОСТ 2.309-73 – «Обозначение шероховатостей поверхностей».

При механической обработке изделия, будь то деталь, целиком изготавливаемая из материала, или дообработка сборочной единицы в сборке, на обрабатываемые поверхности наносится в обязательном порядке обозначение шероховатости. Это сделано для того, чтобы рабочие, изготавливающие вашу деталь, знали, какой чистоты должна быть поверхность детали, а не оставили вам криво и косо отрубленный кусок железа в нужных габаритных размерах.

Обозначение шероховатости производится строго регламентированным значком, его можно видеть на рисунке ниже.

Отличительной особенностью знака является тот факт, что в случае применения оного без определенной характеристики, как, например, в случае не обработки поверхности (будет рассказано чуть далее), допускается изображать его без полки, просто в виде галочки.

Виды значка делятся на три типа:

— устанавливается в случае, когда конструктор не указывает конкретный способ обработки поверхности, требуя только конечный результат в виде определенной шероховатости поверхности.

— устанавливается в том случае, когда указанная шероховатость должна быть обязательно достигнута с удалением слоя материала с поверхности. Например, когда деталь явно берется с запасом по габаритам, оставляя допуск на обработку.

— устанавливается в тех случаях, когда поверхность не должна быть обработана с удалением слоя материала. Он же в простонародье именуется «не обработка». Обычно устанавливают на поверхности, которые не обрабатываются – внутренние и внешние диаметры труб, поверхности листов гнутых деталей, или определенные стороны листов металла, чистота поверхности которых не играет роли в изготовлении изделия. Подразумевается, что чистота этой поверхности указана в ГОСТе или ТУ на материал, указанные в поле «Материал» основной надписи, и должна ей соответствовать.

Габариты значка шероховатости имеют определенные заданные ГОСТом размеры, они показаны на рисунке ниже.

Высота маленькой полки h должна быть приблизительно равна высоте букв шрифта на поле чертежа, H больше h в от 1,5 до 5 раз, и зависит от того, что записано под полкой знака. Толщина линий примерно половина толщины от основной линии на чертеже.

Основные правила обозначение шероховатостей поверхностей:

Значение параметра шероховатости берется из ГОСТ 2789-73

Это значение записывается под полкой значка после соответствующего обозначения, описанного так же в ГОСТ 2789-73. Пример – Ra1,6; Rz50.

При указании наибольшего значения шероховатости указывается только это значение — Ra1,6

Допускается указывать наименьшее значение шероховатости — Ra6,3min

Допускается указывать диапазон шероховатостей от минимального до максимального значения, в таком случае пределы указывается в две строки после обозначения типа шероховатости

Допускается указывать несколько диапазонов разных типов шероховатостей под одним знаком. Показано на рисунке далее.

Условные обозначение направления неровностей должны соответствовать обозначениями их ГОСТ 2789-73, но приводятся они только при необходимости. Ниже приведена таблица соответствия условных обозначений направлениям неровностей.

В случае, когда достигнуть необходимой чистоты поверхности можно только конкретным способом, либо конструкция изделия подразумевает использование только одного способа обработки поверхности, этот способ указывается над полкой значка.

На чертежах допускается упрощенное изображение шероховатостей поверхностей. В таком случае нужная шероховатость обзывается одной из свободных букв, не использованных на чертеже, а полное ее обозначение расшифровывается в технических требованиях.

В случае, если направление для измерения шероховатости определенной поверхности отличается от предусмотренного ГОСТ, это отображается на чертеже при помощи специальной двунаправленной стрелки.

Допуски расположения

Эта категория характеристик объединяет разрешённые интервалы изменения следующих геометрических параметров:

- перпендикулярности (должны строго соблюдаться угловые характеристики между плоскостями);

- параллельности (расстояние между отдельными элементами сохраняется в пределах разрешённых изменений на протяжении всей поверхности);

- соосности;

- наклона;

- симметричности;

- пересечения осей.

Кроме перечисленных параметров к этой категории относится так называемый позиционный допуск. Он устанавливается для деталей, имеющих несколько отверстий, из которых в дальнейшем будет собран агрегат. Размеры позиционного допуска отражаются между центрирующими отверстиями. Его обозначают при помощи специального знака в виде окружности, которая пересекается небольшим отрезком. Он может располагаться горизонтально или вертикально.

В современных деталях существует большое количество вариантов отклонения от параллельности. Это могут быть отклонения параллельности между плоскостями, отдельными поверхностями или целой группой, меду отверстиями. Оценка допуска параллельности производится с использованием специальной базы. Знаками допусков расположения элементов, для которых необходимо проверять параллельность служит набор специальных графических изображений. Проверка параллельности позволяет определить величину угла отклонения одной плоскости от другой.

Обозначение посадок на сборочных чертежах и их применение.

1) ф100мм. — сопрягаемый размер 2) Н7/d11 — дробь и есть тип посадки , где Н7 — поле допуска Н и квалитет 7 отверстие

d11 — поле допуска d и квалитет 11вала

4.Технология нарезания наружной резьбы. Технология нарезания внутренней резьбы.

Нарезание наружней резьбы на детали типа ВАЛ : Инструмент нарезки Лерка , Плашка ; по конструкции бывает

цельные, разьемные , раздвижные . На плашке маркеровка

Технология нарезания : замерить ф вала , проверить фазку, закрепить деталь в тисах вертикально , выбрать плашку по

маркеровке, установить в плашка держатель , нарезать резьбу с подачей масла, контроль резьбы с сопрягаемой деталью

Нарезание внутренней резьбы : инструмент нарезки метчик ручной, в комплект ручного метчика входит два или 3 метчика ,

отличаются по разборной части и штрихам на хвоставике (1.2), маркеруется — тип, диаметр и шаг резьбы.

Нарезание : просверлить черновое отверстие , выбрать метчик по маркеровке ,установить соостно отверстие, вставить

вороток , нарезать резьбу с подачей масла, контроль нарезки с сопрягаемой деталью.

Соединение деталей при помощи шпонки. Виды шпонок.

Шпоночное соединение — это разьемное соединение вала с детально посаженной на вал . Могут быть подижны и не

подвижны , служат для передачи вращения от вала к детали.

Достоинства — простота конструкции .Прочность , надежность, взаимозаменяемость — стандартные изделия . Длинные

шпонки , скользящие и направляющие дают подвижность соединения . Могут применяться как предохранительные

элемент. Недостатки — шпоночный паз концентрирует напряжение.

Виды шпонок: призматические , сегментные , клиновые , скользящие и направляющие — дает подвижное соединение.

Сборка шпоночных соединений: определить тип посадки по сборочному чертежу шпонка ,вал, переходная отверстие

вал, с натягом; проверить сопряжение размеры фазки ; призматическую шпонку вставить в паз вала отверстие посадить на вал с нагревом или на прессе ;

центровка ; призматическая шпонка работает боковыми гранями при монтаже дает радиальный тепловой зазор ;

клиновая шпонка работает верхней и нижней гранью при монтаже даем боковой тепловой зазор; проверка детали на биение

Дефекты и ремонт шпоночных соединений. срез шпонки (замена, ремонт); разбит шпоночный паз ( ремонт, расточить

паз на большую шпонку .наплавка , проточка паза , упрочнение); дефект сборки( демонтаж , монтаж)

Билет 15

Методы предупреждения несчастных случаев на производстве.

Инструктажи по ТБ (вводный , первичный , повторный , внеплановый, целевой); применение спец одежды , исправный

инструмент, СИЗ; выполнение ключ — бирочной системы; наряд допуск; предупредительный , слуховые , световые , звуковая сигнализация ,

блокировки , автоматизация процесса; все виды испытаний оборудования;

2.Консистентные (густые) смазки. Их классификация. Применение. Способы подвода смазки к местам смазки.

Это мази , пасты, минеральные или синтетические работают в тяжелонагруженных режимах при малых и средних

скоростях. Получают путем введения загустителя в масло.

Классификация: с натриевым загустителем — невлагостойкая темп. -25+125* ; с кальциваемым загучтителем — влагостойка.

темп. -10 +85* относится солидол УС1.2 УСА; со смешанными загустителем Na+ Ca — влагостойкая темп. -25 +125*

смазка индустриальная прокатная ИП-1 ; с литиевым загустителем — влагостойкая , противозадирная антифрикционная

темп. -60 +160* литол , сиол для скоростных подшипников.

Способы подвода к места трения : закладывается лопатками , шприцами ручными в узел .Обьем смазки определяем

на глаз ; насос ручной густой — служит для лозированной подачи смазки в несколько узлов трения ;

Автоматическая станция густой смазки — служит для подачи одного сорта смазки через дозировочные питатели на несколько агрегатов.

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

Допуски формы

Этот вид разрешённых отклонений вызван неточностями обработки, которые происходят из-за реальных возможностей обрабатывающего оборудования.

К ним относятся:

- прямолинейности;

- плоскости;

- не совпадения формы окружности (к ним относятся: круглости; допуск овальности);

- изменение формы цилиндра — допуск цилиндричности.

К первой категории относятся следующие отклонения:

- формы обработанной поверхности (нарушается плоскостная картина, изменяется величина радиуса выточенного вала, нарушается геометрия фигур имеющих плоские грани);

- нарушается параллельность и перпендикулярное расположение поверхностей между собой или соседними деталями;

- проявляется разная шероховатость по длине, поперечному сечению, окружности.

Оценка величины параметров производится сравнением номинальной поверхности (обозначенной на чертеже) и реальной (полученной на станках заданного класса точности). Полученные отклонения и позволяют рассчитать величину требуемого допуска.

Изменение величины радиуса готового изделия по отношению к заданному на чертеже, называется нарушение круглости. Для предотвращения возможных негативных последствий при эксплуатации вводят допуск круглости. При рассмотрении детали в одной из плоскостей определяют необходимый допуск профиля продольного сечения.

Характер взаимного искривления расположения плоскостей подразделяется на следующие виды:

- общей параллельности (сравнивается с линией направленной вдоль поверхности);

- перпендикулярности и пересечения осей (проверяется сохранение прямого угла на всём протяжении поверхностей);

- наклона;

- симметрии (по отношению к выбранной оси).

Допуск плоскостности определяет величину разрешённого отклонения от обозначенного уровня. Основной характеристикой служит так называемое поле допуска. Его обозначают в выбранной области, которая расположена между плоскостями, для которых необходимо соблюдать строгие параметры параллельности. Расстояние до поверхности определяется существующими стандартами. Контроль отклонения этих параметров от заданных на чертеже обозначается на профилограмме.

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки. Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

Нанесение отклонения на чертеже

Указание отклонений на чертежах производится с помощью текстовых записей на полях, в специально предназначенных для этого местах, а также условными обозначениями.

Текстовые записи чаще всего используют в тех случаях, когда применение условных обозначений грозит привести к «затемнению» чертежа, или в тех случаях, когда только с их помощью можно в полном объеме указать технические требования к детали.

Текстовые записи включают в себя такие обязательные элементы, как краткое наименование предусмотренного разработчиками отклонения, а также наименование элемента или его буквенное обозначение. Величины предельных отклонений номинируются в миллиметрах. В тех случаях, когда помечаются отклонения, относящиеся к взаимному расположению поверхностей, то в обязательном порядке указываются те базы, относительно которых они задаются. Это могут быть плоскости симметрии, общие оси, линии и т.п.

Чтобы те допуски, которые относятся к расположению поверхностей и отклонениям форм, не были перемешаны с другими допусками, их указывают в специальных рамках прямоугольной формы, соединенных выносными или другими линиями с контурными линиями поверхностей, осями симметрии или размерными линиями. При этом рамки делятся на две или три части, в первой из которых указывается символ отклонения, во второй – его предельная величина, а в третьей (при необходимости) – обозначение базовой поверхности.