Газовое силицирование

В процессе такого вида цементации, как силицирование, верхний слой стали насыщают кремнием, который делает деталь стойкой к воздействию кислот, износостойкой, жаростойкой. Силицирование может быть выполнено в одном из трех цементаторов.

Твердое силицирование. В качестве среды принято брать ферросицилий и шамот. Для сокращения количества времени можно добавить хлористый алюминий. Температуры такой цементации достаточно высоки – до 1200 ОС. Если выдержать деталь в течение 10 часов, то толщина слоя составит 0,7 миллиметра.

Жидкое силицирование. Для данного вида цементации используют хлористую соль, в которую добавлен ферросилиций. Температура выдержки – 1000 ОС.

Газовое силицирование

Газовое силицирование. Обладает самым важным значением в промышленности. Процесс проходит весьма интенсивно. Температура выдержки может достигать 1050 ОС, время – от 2 до 6 часов, толщина слоя – до 1 миллиметра.

Важная особенность поверхностного слоя, который насыщен кремнием – пористая структура. Масло может немного изменить ситуацию, для этого деталь необходимо проварить в нем при температуре 200 ОС. Полученный материал будет довольно жаростойким и прочным.

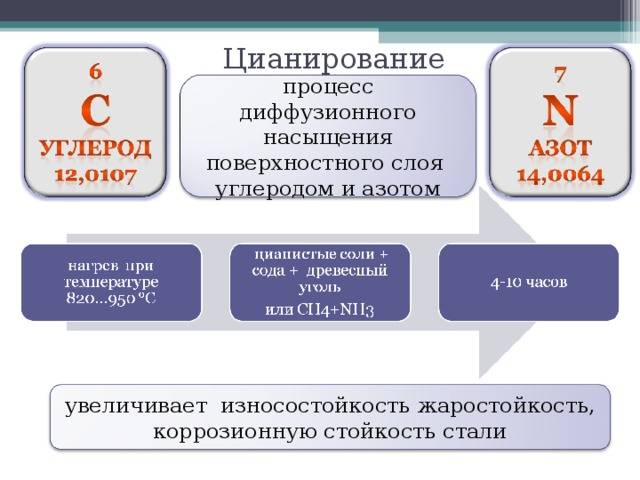

Цианирование стали

Данный процесс несколько отличается от цементации и заключается в том, что поверхностный слой стальной элемента насыщается не только углеродом, но еще и азотом. В промышленности используют высоко- и низкотемпературное цианирование, в то время как цементация не позволяет производить несколько видов операций.

Высокотемпературное цианирование

Основная задача данного процесса – сделать деталь более твердой, износостойкой. Осуществляется манипуляция в ваннах, которые наполняют нейтральными солями: BaCl2, NaCl, Na2CO3 и некоторыми другими. Роль карбюризаторов выполняют соли KCN и NaCN, действующее вещество которых – циан. Он способствует тому, что стальная деталь насыщается азотом и углеродом. Процесс осуществляется при температуре до 900 ОС.

Основная задача данного процесса – сделать деталь более твердой, износостойкой. Осуществляется манипуляция в ваннах, которые наполняют нейтральными солями: BaCl2, NaCl, Na2CO3 и некоторыми другими. Роль карбюризаторов выполняют соли KCN и NaCN, действующее вещество которых – циан. Он способствует тому, что стальная деталь насыщается азотом и углеродом. Процесс осуществляется при температуре до 900 ОС.

Чтобы слой, подвергнутый цианированию, стал максимально прочным, детали закаливают или в масле, или в воде, в течение полутора часов. Чтобы количество циана не уменьшалось (он постепенно выгорает), в ванну добавляют маленькие порции цианистых солей.

Низкотемпературное цианирование

Данный процесс уместен в том случае, если деталь должна соответствовать критериям повышенной прочности, износостойкости. Температура, необходимая для достижения поставленных целей, находится в диапазоне от 550 до 570 ОС (быстрорежущая сталь) и 510–520 ОС (высокохромистая сталь).

Данный процесс уместен в том случае, если деталь должна соответствовать критериям повышенной прочности, износостойкости. Температура, необходимая для достижения поставленных целей, находится в диапазоне от 550 до 570 ОС (быстрорежущая сталь) и 510–520 ОС (высокохромистая сталь).

Осуществляется процедура в соляной ванне, содержимое которой представляет собой равные доли NaCN и KCN. Глубина полученного слоя – от 0,01 мм (при продолжительности цианирования в 10 мин) до 0,06 мм (при длительности процесса до 60 минут).

Газовое силицирование

В процессе такого вида цементации, как силицирование, верхний слой стали насыщают кремнием, который делает деталь стойкой к воздействию кислот, износостойкой, жаростойкой. Силицирование может быть выполнено в одном из трех цементаторов.

Твердое силицирование. В качестве среды принято брать ферросицилий и шамот. Для сокращения количества времени можно добавить хлористый алюминий. Температуры такой цементации достаточно высоки – до 1200 ОС. Если выдержать деталь в течение 10 часов, то толщина слоя составит 0,7 миллиметра.

Жидкое силицирование. Для данного вида цементации используют хлористую соль, в которую добавлен ферросилиций. Температура выдержки – 1000 ОС.

Газовое силицирование

Газовое силицирование. Обладает самым важным значением в промышленности. Процесс проходит весьма интенсивно. Температура выдержки может достигать 1050 ОС, время – от 2 до 6 часов, толщина слоя – до 1 миллиметра.

Важная особенность поверхностного слоя, который насыщен кремнием – пористая структура. Масло может немного изменить ситуацию, для этого деталь необходимо проварить в нем при температуре 200 ОС. Полученный материал будет довольно жаростойким и прочным.

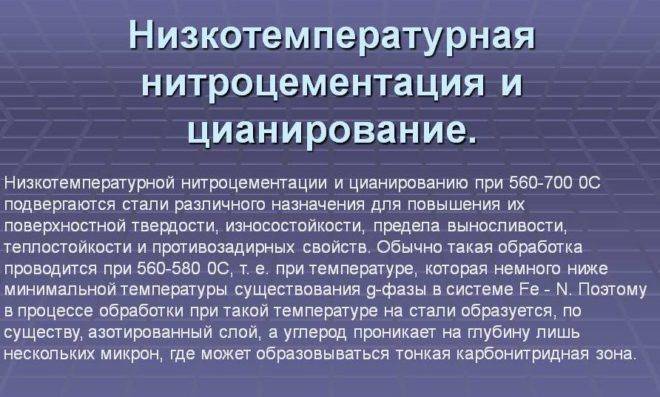

Технология, цель и виды нитроцементации

Бывает нитроцементация стали высокотемпературная и низкотемпературная. Первый метод нитроцементации применяют в условиях температуры от 830 до 950 градусов по Цельсию. В этом случае используют аммиак в повышенных дозах. После операции над изделием проводят мероприятия по закалке с отпуском низким. Твердость, которая достигается в результате, соответствует 62–56 HRC. Стали, в основном подвергаемые нитроцементации, – это углеродистые (из них изготавливают детали машиностроения) и низколегированные металлы.

Метод нитроцементации низкотемпературный подразумевает применение термической среды в пределах 530–570 градусов продолжительностью не более 3 и не менее 1.5 часов, предварительно выполняют закалку и отпуск деталей. Полученный твердый слой имеет толщину от 0.004 до 0.02 миллиметра с крепостью 1200–900 HV.

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С

- Лексика.РУ — Морской словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Лексика.РУ — Технический железнодорожный словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Энциклопедия «Производство Труб» — Глоссарий (рус.) .

Wikimedia Foundation . 2010 .

Смотреть что такое «Цементация стали» в других словарях:

Цементация стали — Цементация стали, разновидность химико термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1‒0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. ‒ повышение твёрдости… … Большая советская энциклопедия

ЦЕМЕНТАЦИЯ — стали химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

ЦЕМЕНТАЦИЯ — лат., от caementum, цемент. Прокаливание вещества вместе с другим в плотно закрытых тиглях. Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней. Михельсон А.Д., 1865. ЦЕМЕНТАЦИЯ превращение железа в… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, цементации, мн. нет, жен. 1. Покрытие, заполнение (скважин, трещин и т.п.) цементом для укрепления (тех.). Цементация горных пород в шахтах. Цементация скважин. 2. Насыщение поверхности мягкой стали или железа углеродом для создания… … Толковый словарь Ушакова

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, и, жен. 1. см. цементировать. 2. Насыщение поверхностных слоёв стали или железа углеродом для создания твёрдого поверхностного слоя (спец.). 3. Геологический процесс сцепления составных частей горных пород растворёнными минеральными… … Толковый словарь Ожегова

ЦЕМЕНТАЦИЯ (химико-термическая обработка) — ЦЕМЕНТАЦИЯ стали, химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим… … Энциклопедический словарь

ЦЕМЕНТАЦИЯ — насыщение поверхностного слоя мягкой стали углеродом для придания ей высокой поверхностной твердости с сохранением вязкой сердцевины. В броне Ц. подвергается только наружная поверхность. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

ЦЕМЕНТАЦИЯ — 1) процесс насыщения углеродом поверхностного слоя изделий из железа или мягкой стали. Ц. дает возможность получить большую твердость на поверхности изделия с сохранением его мягкой нехрупкой середины. Производится Ц. путем нагревания изделия… … Технический железнодорожный словарь

ЦЕМЕНТАЦИЯ ЖЕЛЕЗА — свойство железа под влиянием высокой температуры, в присутствии веществ, содержащих углерод, соединяться с этим последним и таким образом приближаться по содержанию углерода к стали. Словарь иностранных слов, вошедших в состав русского языка.… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — (1) в цветной металлургии гидрометаллургический процесс извлечения металлов из растворов хим. восстановлением более электроотрицательными металлами. Применяется для извлечения меди, серебра, золота и др.; (2) Ц. стали химико термическое насыщение … Большая политехническая энциклопедия

Нитроцементация это насыщение поверхностного слоя металла

Цементация стали — разновидность химико-термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1—0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. — повышение твёрдости и износостойкости поверхности, что достигается обогащением поверхностного слоя углеродом (до 0,8—1,2%) и последующей закалкой с низким отпуском. Глубина цементованного слоя 0,5—1,5 мм (реже больше); концентрация углерода в слое убывает от поверхности к сердцевине изделия. Ц. и последующая термическая обработка повышают предел выносливости металла и понижают чувствительность его к концентраторам напряжения. Различают Ц. твёрдыми углеродсодержащими смесями (карбюризаторами) и газовую Ц. На заводах массового производства обычно применяют газовую Ц., при которой легче регулируется концентрация углерода в слое, сокращается длительность процесса, обеспечивается возможность полной его механизации и автоматизации, упрощается последующая термическая обработка.

Нитроцементация сталей процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температурой насыщения или небольшого подстуживания. Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С.

Преимущества: при легировании аустенита азотом снижается температура α γ-превращения, что позволяет вести процесс насыщения при более низких температурах.

Процесс нитроцементации получил широкое распространение в машиностроении для деталей, по условиям работы которых достаточна толщина упрочненного слоя 0,2—1,0 мм. На ВАЗе 94,5 %деталей, упрочняемых химико-термической обработкой, подвергается нитроцементации. Например, нитроцементация широко применяется для упрочнения зубчатых колёс.

Билет №12

1. Эвтектоидное (перлитное) превращение в системе «железо-углерод».

По линии PSK при постоянной температуре 727o С идет эвтектоидное превращение, заключающееся в том, что аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита и цементита вторичного: A0,83 -> эвт. (Ф + Цп)

По механизму данное превращение похоже на эвтектическое, но протекает в твердом состоянии.

Эвтектоид системы железо – цементит называется перлитом (П), содержит 0,8 % углерода. Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск. Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования. По линии PQ начинается выделение цементита третичного из феррита, обусловленное снижением растворимости углерода в феррите при понижении температуры.

2. Химико – термическая обработка стали.

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой, в которой осуществляется нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура, Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации

,адсорбции, диффузии.Диссоциация

– получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Адсорбция

– захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия –

перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются: цементация

(насыщение поверхностного слоя углеродом);азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование

(насыщение поверхностного слоя одновременно углеродом и азотом);диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Преимущества и недостатки обработки

Положительная сторона цианирования — весь процесс происходит при относительно невысоких температурах. Это позволяет не изнашивать используемое оборудование и предотвращать возникновение деформаций в обрабатываемых деталях.

После обработки структура отличается большей устойчивостью к различным повреждениям. Именно обработка при помощи цианирования позволяет в дальнейшем применять способ закаливания низколегированных сталей в масле. Остаточный аустенит, который присутствует в изделиях из стали, подвергшихся цианированию, обеспечивает улучшение параметров по следующим характеристикам:

- пластичность;

- ударная вязкость;

- прочность на изгиб.

Именно благодаря этим характеристикам цианированию могут подвергаться детали, которые в дальнейшем будут эксплуатироваться в условиях повышенных нагрузок.

Один из главных недостатков цианирования — после сложной обработки защитный слой может составлять всего 0,7-0,8 миллиметров

Так как в процессе работы используется азотированная и науглероживанная атмосфера, что очень важно контролировать количество этих материалов в воздухе, а также при необходимости проветривать помещение

Плюсы и минусы

При несомненных преимуществах, выражающихся в повышенных эксплуатационных характеристиках цианированной поверхности, процессы нитроцементации имеют и свои ограничения:

- Повышенные требования к технике безопасности и вопросам охраны окружающей среды;

- Необходимость в точном регуклировании режимов обработки, поскольку при превышении времени цианирования поверхность получается твёрдой и хрупкой;

- Невозможность использования нитроцементации для химико-термической обработки сталей, которые содержат алюминий.

Большинство этих недостатков устраняется тщательным контролем безопасности работ, который касается соблюдения правил хранения и транспортировки цианидсодержащих реагентов, а также своевременным регламентным обслуживанием производственного оборудования.

Нитроцементация стали

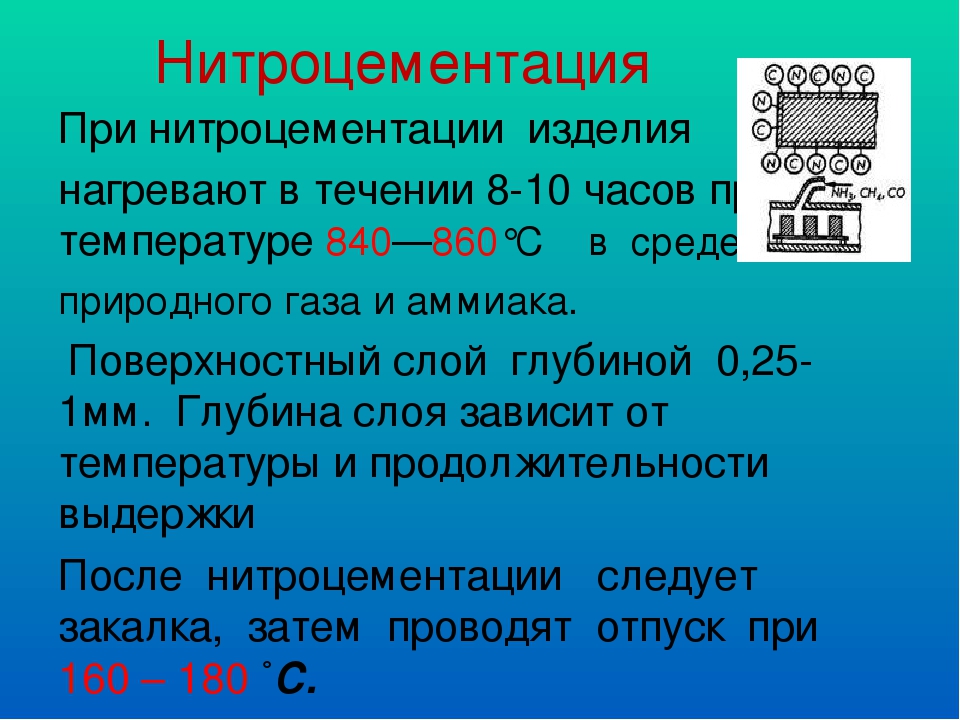

Нитроцементацией стали называют процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при 840-860 С в газовой среде, состоящей из науглероживающего газа и аммиака. Основное назначение нитроцементации — повышение твердости и износостойкости стальных изделий.

Нитроцементации обычно подвергают детали сложной конфигурации, склонные к короблению. Нитроцементация стали имеет следующие преимущества по сравнению с газовой цементацией:

- более низкие температуры обработки,

- минимальная глубина слоя,

- меньшие деформации и коробление изделий,

- повышенное сопротивление износу и коррозии.

Завершающей термической обработкой при нитроцементации является закалка с низким отпуском. Твердость изделий достигает 56-62 HRC.

Процесс нитроцементации стали получил широкое распространение в машиностроении. На ВАЗе 95 % деталей подвергается нитроцементации. Низкотемпературной нитроцементации подвергают инструмент из быстрорежущей стали после термической обработки (закалки и отпуска). Процесс проводят при температуре 530-570 С, в течение 1,5-3 часов. Образуется поверхностный слой толщиной 0,02-0,004 мм с твердостью 900-1200 HV. Нитроцементация стали характеризуется безопасностью в работе и низкой стоимостью.

| Вид операции | Марка стали | Стоимость за кг без учета НДС, руб. |

| Нитроцементация | ст.20Х, 18ХГТ, 20ХГТ, 12ХН3А, 20, 10 и т.п. | от 65,00 |

| Цементация | ст.20Х, 18ХГТ, 20ХГТ, 12ХН3А, 20, 10 и т.п | от 65,00 |

| Цементация+закалка | ст.20Х, 18ХГТ, 20ХГТ, 12ХН3А, 20, 10 и т.п. | от 85,00 |

| Нитроцементация+закалка | ст.20Х, 18ХГТ, 20ХГТ, 12ХН3А, 20, 10 и т.п. | от 85,00 |

Заказать нитроцементацию и цементацию стали Вы можете по телефону: +7 (3412) 908-768 или через форму: «Заказать консультацию».

Заказать консультацию

Преимущества нитроцементации перед цементацией

Процесс нитроцементации – самый безопасный и передовой метод укрепления стали углеродом и азотом. По сравнению с обычным цементированием он имеет ряд преимуществ:

- быстрее происходит поверхностная диффузия;

- нет необходимости в подготовке;

- металл при нитроцементации не подвергается сильному перегреву, и, как следствие, не происходит изменение кристаллической решетки;

- заготовки менее подвержены деформации;

- после прохождения обработки последующее закаливание и отпуск проходят более качественно;

- нитроцементация – самый дешевый способ укрепления стали, поэтому ее повсеместно используют в машиностроении.

Список используемой литературы

1. Волосатов В.А. Справочник по электрохимическим и электрофизическим методам обработки – М: Политехника, 1988. -265 с.

2. Каменичный И.С Краткий справочник технолога-термиста – М: Оборонгиз, 1963. -298 с.

3. Лахтин Ю.М., Рахштадт А.Г.Термическая обработка в машиностроении – М: ОЛМА-ПРЕСС, 1980. -426 с.

4. Сальников С.П. Краткий справочник машиностроителя – М: Машиностроение, 2001. -312 с.

5. Соломенцева Ю.М. Основы автоматизации машиностроительного производства – М: Машиностроение, 1999. -361 с.

6. Шаврин О.И. Технология и оборудование термомеханической обработки деталей машин – С-П: Символ-Плюс, 1996. -502 с.

7. www.naukaspb.ru

8. www.ucheba.ru

9. www.erudition.ru

10. www.chemport.ru

11 Травин О.В., Травина Н.Т. Материаловедение. – М.: Металлургия, 1989. – 360 с.

12. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для машиностроительных вузов – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 493 с.

Сульфоцианирование

Данная обработка в большей степени напоминает процесс цианирования. Поверхность насыщается не только углеродом и азотом, но также и серой. Сульфоцианированные детали в большей степени обладают такими же характеристиками как и цианированные. Лучше всего сульфоцианированные детали показали себя в механизмах на средних нагрузках. Благодаря немного другой схеме цианирования предупреждается схватывание и наволакивание металла.

Нормальная температура плавления смеси составляет 560-580 градусов. Обработку стальных сплавов проводят преимущественно в жидких средах, но также возможно и в газовых. Так как сульфоцианированные детали обладают чуть большей прочностью, то их использование оправданно в качестве поршневых колец, чугунных втулок, разнообразных запчастей насоса.

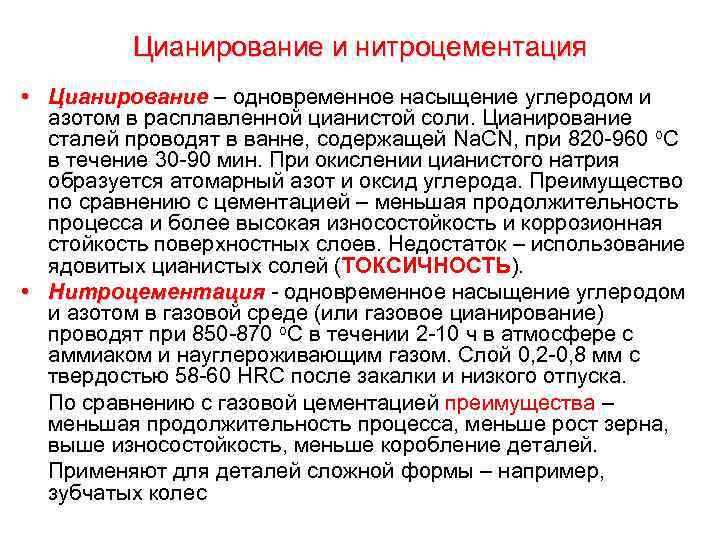

Цианирование и нитроцементация.

Цианирование называется процесс одновременного насыщения поверхности деталей углеродом и азотом.

На состав и свойства цианированного слоя особое влияние оказывает температура процесса. Повышение температуры цианирования ведет к увеличению содержания углерода в слое, снижает температуры- к увеличению содержания азота.

Толщина цианированного слоя также зависит от температуры-и продолжительности процесса. Для цианирования применяют стали, содержащие 0,3-0,4% углерода.

Различают жидкое и газовое цианирование. Газовое цианирование еще называют нитроцементацией. Жидкое цианирование проводят в расплавленных солях, содержащих цианистый натрий NACN. Примерный состав ванны следующий:20-25% NACN; 25-50% Nacl и 25-50% Na2CO3.

Первый состав применяют для цианирования при 820-850С, второй -при 900-950С.

Цианирование при температурах 820-850С позволяет осуществлять закалку непосредственно из ванны. После закалки следует низкотемпературный отпуск. Твердость цианированного слоя после термической обработки HRC 59-62.

Цианирование при температурах 820-850С позволяет получать слои толщиной 0,15-0,35 мм за 30-90 минут. Глубокое цианирование имеет ряд преимуществ по сравнению с цементацией: меньше продолжительность процесса для получения слоя заданной толщины; меньше деформация и коробление; более высокое сопротивление износу и повышенная усталостная прочрость.

После цианирования детали охлаждают на воздухе, повторно нагревают для закалки и проводят низкотемпературный отпуск.

Недостатком цианирования является ядовитость цианистых солей

Поэтому цианирование проводят в специально выделенных помещениях с соблюдением мер предосторожности

Нитроцементацию осуществляют при температурах 840-860С в газовой смеси из неуглероживающего газа и аммиака. Продолжительность процесса зависит от глубины насыщаемого слоя и составляет 1-10 ч. Толщина слоя колеблется от 0,1 до 1 мм.

После нитроцементации изделия подвергают закалке и низкотемпературному отпуску при температуре 160-180С.

Низкотемпературное цианирование осуществляется при температурах 540-560С в расплавленных цианистых солях.

Низкотемпературному цианированию подвергают инструмент из быстрорежущих сталей для повышения его стойкости при резании. В результате такой обработки образуется нитроцементованный слой толщиной 0,02-0,04мм твердостью HV 9500-11000. Длительность процесса 1-1,5 часа.

Нитроцементация в твердых смесях применяется для повышения стойкости инструментов из быстрорежущей стали. Инструменты укладываются в металлические ящики и пересыпаются смесью, состоящей из 60-80% древесного угля и 20-40% желтой кровяной соли или другого состава. Потом ящики закрывают и устанавливают в печь с температурой 550-560С. После выдержки 2-3ч ящики выгружают из печи и охлаждают до 200-100С. Затем ящики раскрывают и вынимают инструмент, очищая металлическими щетками.

Хрупкость слоя возникает при пересыщении слоя углеродом и азотом, когда образуется сетак или сплошная корка карбонитридов у самой поверхности.

«Темная составляющая» в структуре возникает после нитроцементации в виде темной разорванной или сплошной сетки, обнаруживаемой на нетравленных микрошлифах. Причина: повышенная концентрация азота, увеличение времени выдержки и появление окисляющих газов в рабочем пространстве печи.

Другое по теме

Производство бетонных работ при строительстве гидротехниче-ских сооружений В комплексе работ по возведению гидротехнических сооружений основную часть составляют бетонные. Для их качественного выполнения требуется учитывать разнообразные условия и выбирать наиболее эффективные способы ведения. Бетонные работы включают в себя набор производственных процессов, позволяющих получить бетонную кладк …

Научное познание и его специфические признаки. Методы научного познания Обыденное познание дает знания для ориентации в окружающем мире. На его основе накапливается материал для научного познания. Оно субъективно и возникает как результат научной деятельности. Наука: социальный институт (люди и отношения между ними) -специфическая познавательная деятельность (познание) специфи …

Что такое цианирование

Процедурой цианирования называют насыщение поверхности разных металлических сплавов одновременно углеродом и азотом. В зависимости от использования основных материалов процессы могут называться совершенно по-разному. Если поверхность обрабатывается под воздействием газов, то такая процедура называется нитроцементацией. Цианирование предполагает обработку металла с использованием расплавленных солей. Чаще всего для этих целей используют цианистый натрий либо кальций. В больших электрованнах смесь расплавляется и ее температура поддерживается на протяжение всей процедуры.

Польза

Цианирование стали достаточно распространенная процедура, которая используется для улучшения свойств изделий, использующихся в различных сферах промышленности. Благодаря обработке можно достигнуть:

- повышения износостойкости поверхности детали;

- увеличения твердости;

- повышения уровня выносливости металла, при возникновении различных повреждений деталь сохранит свой функционал.

На цианированных поверхностях отмечается меньшее налипание материала, из-за чего снижается коэффициент трения при попадании стружки в механизмы. В среднем стойкость цианированных инструментов увеличивается в 1,5-2 раза. Целей проведения цианирования может быть очень много, а благодаря тщательно выверенному технологическому процессу большинство из них можно достаточно легко достигнуть.

Особенности процедуры

Цианирование выполняется на сталях различных марок, в том числе и на нержавейке. В зависимости от температурного режима, который соблюдался во время самой процедуры, улучшаются прочностные и эксплуатационные характеристики деталей. В зависимости от целей могут подбираться способы цианирования, а также состав смесей. Неправильный подбор технологии может стать причиной изменений отдельных характеристик в худшую сторону.