Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

https://youtube.com/watch?v=gkgFOipxxew

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Зависимость свойств от состава и структуры

Свойства сталей зависят от их состава и структуры, которые формируются присутствием и процентным содержанием следующих составляющих. Углерод — элемент, с увеличением содержания которого в стали увеличивается её твёрдость и прочность, при этом уменьшается пластичность. Кремний и марганец (в пределах 0,5 … 0,7 %) существенного влияния на свойства стали не оказывают. Эти элементы вводятся в большинство углеродистых и низколегированных марок сталей во время операции раскисления (сначала – ферромарганец, затем – ферросилиций, как дешевые раскисляющие ферросплавы). Сера является вредной примесью, образует с железом химическое соединение FeS (сернистое железо). Сернистое железо в сталях образует с железом эвтектику с температурой плавления 1258 К, которая обусловливает ломкость материала при обработке давлением с подогревом. Указанная эвтектика при термической обработке расплавляется, в результате чего между зернами теряется связь с образованием трещин. Кроме этого, сера уменьшает пластичность и прочность стали, износостойкость и коррозионную стойкость. Фосфор также является вредной примесью, т. к. придает стали хладноломкость (хрупкость при пониженных температурах). Это объясняется тем, что фосфор вызывает сильную внутрикристаллическую ликвацию. Однако существует группа сталей с повышенным содержанием фосфора, так называемые – “автоматные стали”, металлоизделия из которых легко поддаются обработке резанием (например, болты, гайки и пр. на револьверных токарных станках-полуавтоматах). Феррит — железо с объемноцентрированной кристаллической решеткой. Сплавы на его основе обладают мягкой и пластичной микроструктурой. Цементит — карбид железа, химическое соединение с формулой Fe3C, наоборот, придаёт стали твёрдость и хрупкость. При появлении в структуре заэвтектоидной стали свободного цементита (при С более 0,8 %) пропадает четкая связь между содержанием углерода и комплексом механических свойств: твердостью, ударной вязкостью и прочностью. Перлит — эвтектоидная (мелкодисперсная механическая смесь) смесь двух фаз — феррита и цементита, содержит 1/8 цементита (точнее – согласно правилу “рычага”, если пренебречь растворимостью углерода в феррите при комнатной температуре – 0,8/6,67) и поэтому имеет повышенную прочность и твёрдость по сравнению с ферритом. Поэтому доэвтектоидные стали гораздо более пластичны, чем заэвтектоидные. Стали содержат до 2,14 % углерода. Фундаментом науки о стали как сплава железа с углеродом является диаграмма состояния сплавов железо-углерод — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры. Для улучшения механических и других характеристик сталей применяют легирование.

Главная цель легирования подавляющего большинства сталей — повышение прочности за счет растворения легирующих элементов в феррите и аустените, образования карбидов и увеличения прокаливаемости. Кроме того, легирующие элементы могут повышать устойчивость против коррозии, термостойкость, жаропрочность и др. Такие элементы, как хром, марганец, молибден, вольфрам, ванадий, титан образуют карбиды, а никель, кремний, медь, алюминий карбидов не образуют. Кроме того, легирующие элементы уменьшают критическую скорость охлаждения при закалке, что необходимо учитывать при назначении режимов закалки (температуры нагрева и среды для охлаждения). При значительном количестве легирующих элементов может существенно измениться структура, что приводит к образованию новых структурных классов по сравнению с углеродистыми сталями.

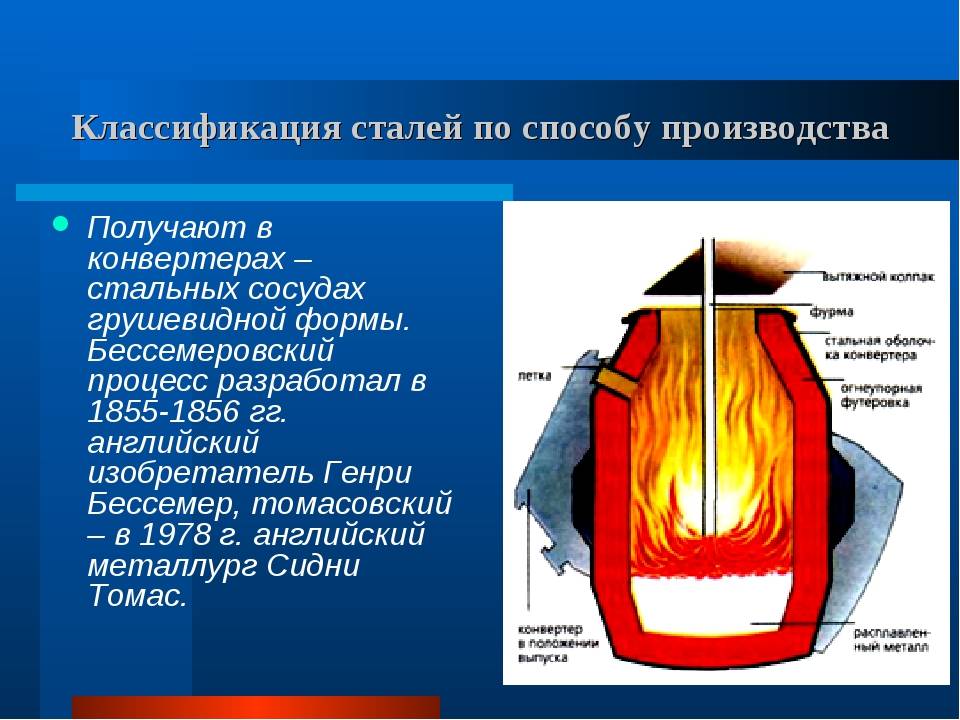

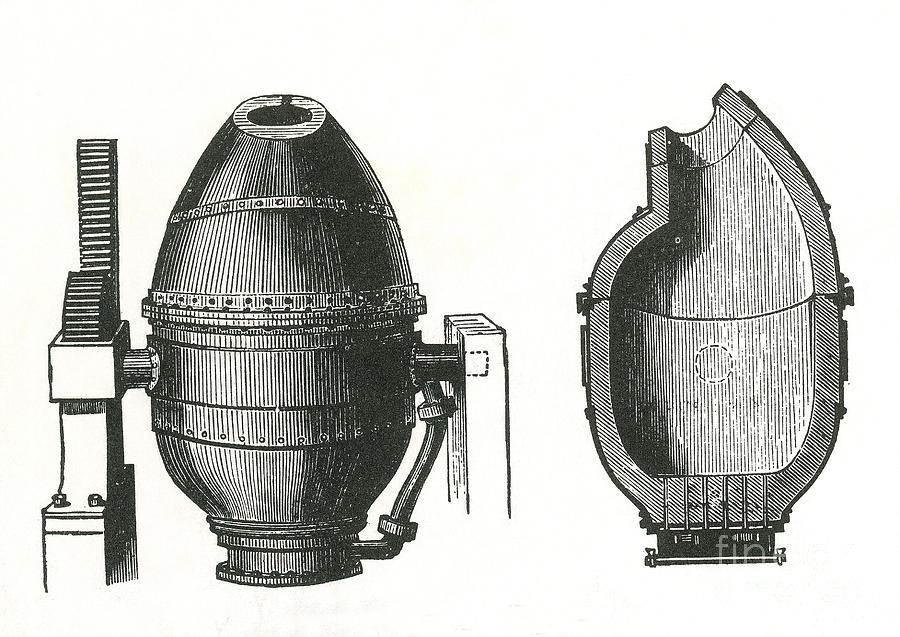

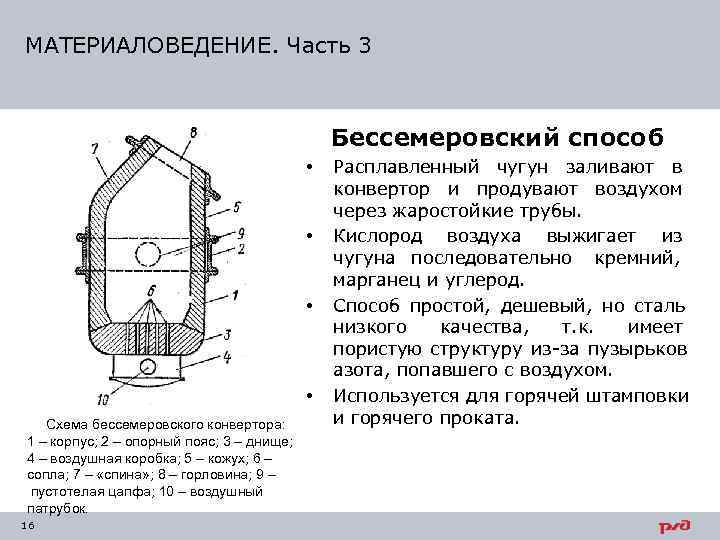

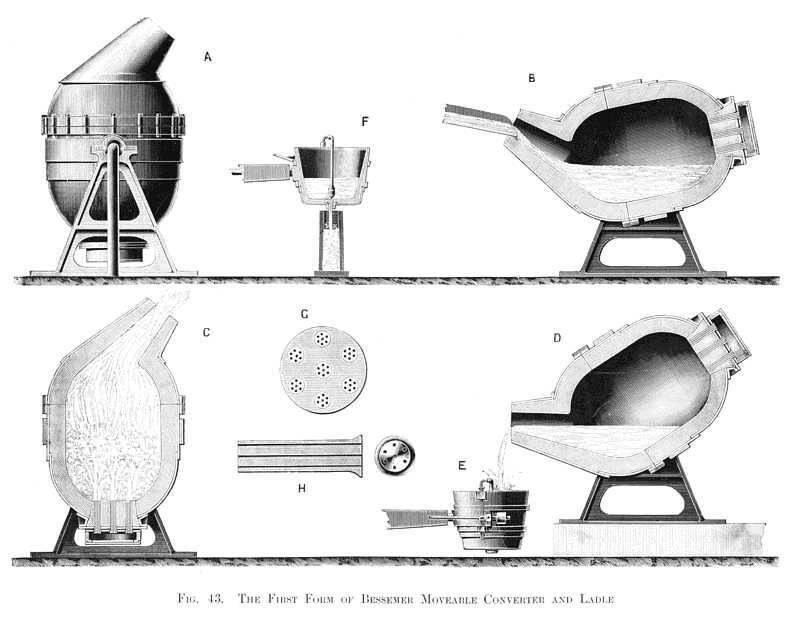

Бессемеровский конвертер

Распространение этой технологии в 20 веке было очень обширным. Она применялась в странах Америки и Европы. Объем выплавки на тот момент составлял примерно 12,5 миллионов тонн стали. Разработанная технология была настолько удачной, что ее на протяжении многих лет оставляли практически неизменной.

Конструкция конвертера бессемера обладает весьма большим количеством особенностей:

- Устройство представлено корпусом и днищем, а также воздушной коробкой.

- Корпус устанавливается на металлический пояс, который перераспределяет нагрузку.

- Днище имеет сопла, через которые может подаваться воздух для обеспечения протекания процесса окисления.

Устанавливаемое оборудование имеет большие размеры и массу, что существенно усложняет установку и фиксацию. Для конвертора требуется надежный фундамент, который сможет выдерживать давление от устройства и шихты в нем. Кроме этого, возникает довольно много трудностей с нагревом среды до температуры выше 1500 градусов Цельсия.

Важность

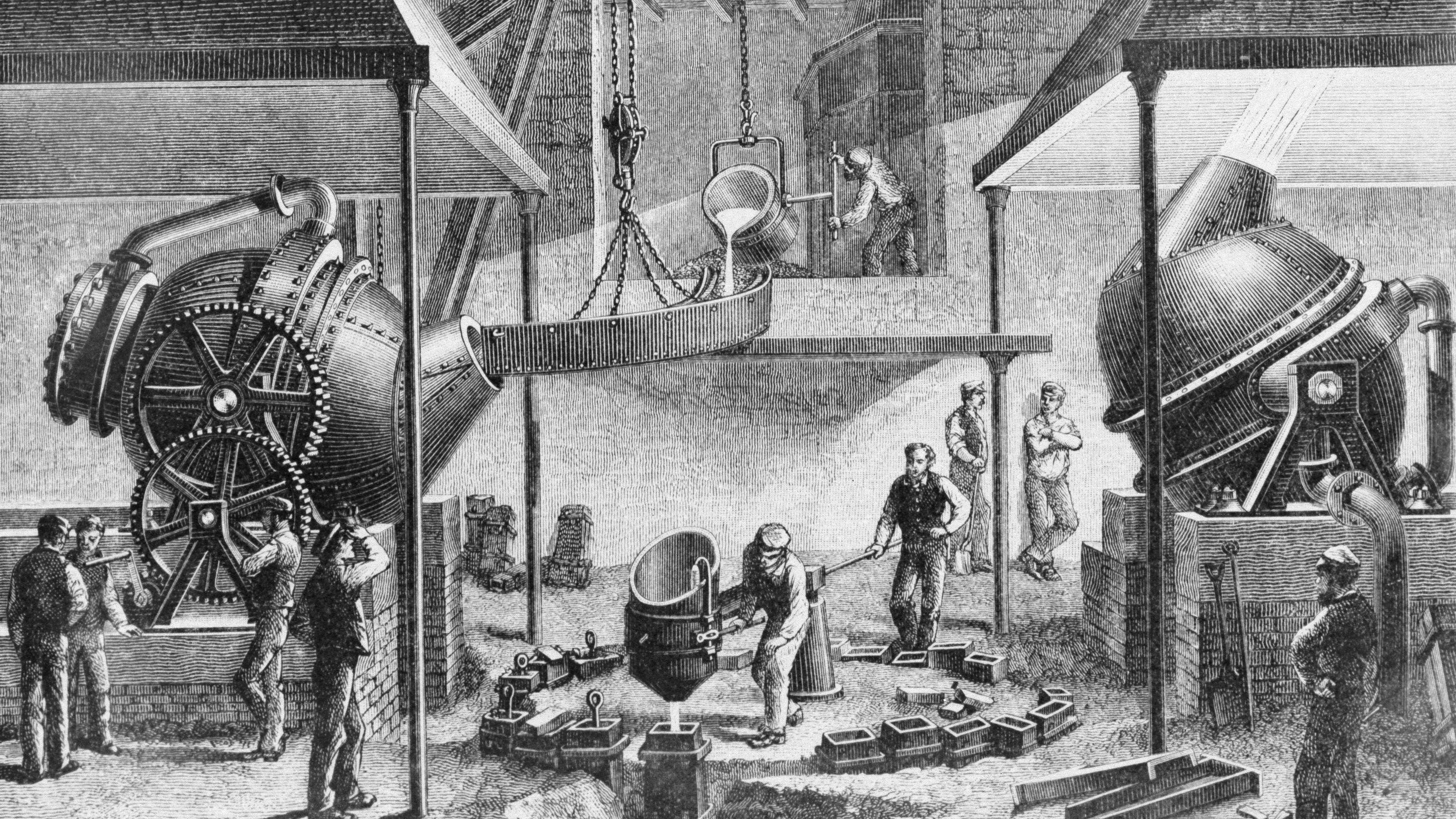

Бессемеровская печь в работе в Янгстауне, штат Огайо , 1941 год.

В 1898 году журнал Scientific American опубликовал статью под названием « Бессемеровская сталь и ее влияние на мир», в которой объяснялся значительный экономический эффект увеличения предложения дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых ранее была слишком дорогостоящей.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали

До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, поэтому кованое железо использовалось на протяжении всей промышленной революции

После внедрения процесса Бессемера сталь и кованое железо стали иметь одинаковые цены, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, не позволили использовать бессемеровскую сталь для многих строительных конструкций. Мартеновская сталь подходила для строительства

До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, поэтому кованое железо использовалось на протяжении всей промышленной революции . После внедрения процесса Бессемера сталь и кованое железо стали иметь одинаковые цены, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, не позволили использовать бессемеровскую сталь для многих строительных конструкций. Мартеновская сталь подходила для строительства.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

Еще в 1895 году в Великобритании отмечалось, что период расцвета бессемеровского процесса закончился и преобладал метод открытого очага . В « Обзоре торговли железом и углем» говорится, что он находится «в полубессознательном состоянии. Год за годом он не только прекращает прогрессировать, но и полностью падает». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одной из основных причин упадка гигантской чугунолитейной компании Bolckow Vaughan из Мидлсбро была неспособность модернизировать свою технологию. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора, а мартеновский процесс не позволял удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге на смену ему пришло производство стали с кислородным кислородом .

Кислородно-конвертерный процесс

| Устройство кислородного конвертера. |

Кислородно-конвертерный процесс — это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоох-лаждаемую фурму.

| Последовательность технологических операций при выплавке стали в кислородных конвертерах. |

Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. Кислородный конвертер — это сосуд грушевидной формы из стального листа, выложенный изнутри основным огнеупорным кирпичом. Конвертер может поворачиваться на цапфах вокруг горизонтальной оси для завалки скрапа ( лома), заливки чугуна и слива стали и шлака.

Кислородно-конвертерный процесс позволяет получать стали с минимальными содержаниями газов — азота, кислорода, водорода.

Кислородно-конвертерный процесс представляет собой один из видов передела жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом.

| Изменение содержания СОг в отходящих газах по ходу кислородно-конвертерной плавки. |

Высокопроизводительный кислородно-конвертерный процесс является одним из наиболее важных металлургических объектов автоматизации. Усовершенствование его управления необходимо для получения стали с заданными температурой и составом при максимальной экономичности плавки. Однако задача полной автоматизации на основе совершенной модели процесса является крайне сложной и требует знания закономерностей воздействия множества факторов: физико-химических, газо-гидродинамических и других, до настоящего времени недостаточно исследованных. Поэтому автоматическое управление вводится этапами и ограничивается пока главным образом применением статического метода.

Кислородно-конвертерный процесс произ-ва стали отличается тем, что примеси чугуна окисляются технически чистым кислородом, к-рый подается через водо-охлажденные фурмы в глуходонный конвертер сверху под большим давлением. Основная футеровка конвертера позволяет образовывать шлак, способствующий удалению фосфора и серы из металла. Интенсивный нагрев металла в конвертере при кислородном процессе позволяет использовать для плавки не только руду, но и лом в количестве до 300 кг на 1 m стали.

При кислородно-конвертерном процессе передел чугуна с содержанием фосфора до 0 3 % не представляет технологических трудностей. При более высоком содержании фосфора в чугуне применяют специальные технологические приемы для удаления фосфора из металла. Для наиболее полной дефосфорации металла при кислородно-конвертерном процессе необходимо создать условия для образования активного известково-железисто-го шлака. Скорость дефосфорации металла зависит от химического состава шлака, его жидкотекучести, теплового режима и ряда других факторов.

Во-первых, кислородно-конвертерный процесс, предназначенный в основном для непосредственного превращения жидкого чугуна в сталь, не содержит такие трудноуправляемые чисто теплотехнические периоды, как завалка с прогревом и, в известной степени, расплавление твердой шихты. С самого начала конвертерной плавки ведется продувка фактически жидкой ванны, что сопровождается бурным обезуглероживанием и процессами окисления других элементов чугуна. При этом операторы воздействуют на ход плавки такими мощными средствами, как изменение расхода кислорода и положения кислородной фурмы.

Используя преимущества кислородно-конвертерного процесса ( бурное кипение, исключительно быстрое регулирование температуры), можно его применять для получения легированных сталей без значительного пони -, жения производительности. Основной трудностью при этом является введение легкоокисляющихся элементов во время продувки. К таким элементам относятся хром, кремний, марганец.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, ( см. табл. 2.1), стальной лом ( не более 30 %), известь для наведения шлака, железная руда, а также боксит ( А1203), плавиковый шпат ( CaF2), которые применяют для разжижения шлака.

Важнейшей особенностью кислородно-конвертерного процесса является быстрое окисление фосфора с начала подачи кислорода и особенно во второй четверти продувки.

Производство стали кислородно-конвертерным процессом характеризуется меньшими удельными капитальными затратами по переделу, высокой производительностью агрегатов и более высокой производительностью труда по сравнению с мартеновским производством.

Важность [ править ]

Бессемеровская печь в работе в Янгстауне, штат Огайо , 1941 год.

В 1898 году журнал Scientific American опубликовал статью под названием « Бессемеровская сталь и ее влияние на мир», в которой объяснялся значительный экономический эффект увеличения предложения дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых раньше была слишком дорогой.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали. До того, как она была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, и поэтому кованое железо использовалось на протяжении всей промышленной революции

После внедрения Бессемеровского процесса цена на сталь и кованое железо стала одинаковой, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе , препятствовали использованию бессемеровской стали во многих конструкционных приложениях. Мартеновская сталь подходила для строительства

До того, как она была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, и поэтому кованое железо использовалось на протяжении всей промышленной революции . После внедрения Бессемеровского процесса цена на сталь и кованое железо стала одинаковой, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе , препятствовали использованию бессемеровской стали во многих конструкционных приложениях. Мартеновская сталь подходила для строительства.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

Еще в 1895 году в Великобритании отмечалось, что период расцвета бессемеровского процесса закончился и преобладал метод открытого очага . В « Обзоре торговли железом и углем» говорится, что он «находился в полубессознательном состоянии. Год за годом он не только прекращал прогрессировать, но и полностью падал». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одной из основных причин упадка гигантской компании по производству чугуна Bolckow Vaughan из Мидлсбро была неспособность модернизировать свою технологию. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора , а мартеновский процесс не позволял удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге он был вытеснен кислородным производством стали .

Современная Сталь

Современная сталь производится по технологии Бессемера. О создании первого стального слитка Бессемер сказал:

«Я хорошо помню, как с тревогой я ждал, когда дует первый 7-киловатный заряд чугуна. Я нанял дежурного в печи железорудника, чтобы управлять куполом и плавлением заряда. Когда его металл почти весь расплавился, он пришел мне и поспешно сказал: «Куда собираешься положить металл, господин?» Я сказал: «Я хочу, чтобы вы запустили его водосточным желобом в эту маленькую печь,« указывая на конвертер », из которого вы только что сгребли все топливо, а затем я буду продувать холодный воздух через него, чтобы сделать его горячим “.

Человек посмотрел на меня так, что удивление и жалость к моему невежеству, казалось, с любопытством смешались, и он сказал: «Скоро все это будет комом». Несмотря на это предсказание, металл был запущен, и я с большим нетерпением ждал результата. Первым элементом, атакованным кислородом воздуха, является кремний, обычно присутствующий в чугуне в количестве от 1 1/2 до 2 процентов; это белое металлическое вещество, кремнем которого является кислый силикат. Его сгорание дает много тепла, но это очень не демонстративно, несколько искр и горячих газов только указывают на то, что что-то происходит незаметно.

Но через 10 или 12 минут, когда кислород захватывает углерод, содержащийся в сером чугуне в объеме около 3 процентов, образуется объемное белое пламя, которое выбегает из отверстий, предусмотренных для выхода из него. Верхняя палата, и она блестяще освещает все пространство вокруг. Эта камера оказалась идеальным средством для выведения шлаков и металла из верхнего центрального отверстия первого конвертера. Я с некоторой тревогой наблюдал за ожидаемым прекращением огня, когда углерод постепенно сгорел. Это произошло почти внезапно и, таким образом, указывало на весь обезуглероживание металла.

Печь затем постучали, когда из нее вырвался прозрачный поток раскаленного ковкого чугуна, почти слишком блестящий, чтобы глаз мог на него опираться. Было разрешено течь вертикально в параллельную неразделенную форму слитка. Затем возник вопрос: будет ли слиток достаточно сжиматься, а холодная железная форма достаточно расширяться, чтобы позволить выталкивать слиток? Интервал составлял восемь или 10 минут, и затем при приложении гидравлического усилия к плунжеру слиток полностью поднялся из пресс-формы и стоял там, готовый к извлечению ».

Бессемер был посвящен в рыцари в 1879 году за вклад в науку. «Процесс Бессемера» для серийного производства стали назван в его честь.

Роберту Муше приписывают изобретение вольфрамовой стали в 1868 году, а Генри Бреарли изобрел нержавеющую сталь в 1916 году.

Общая информация

Везде строились огромные промышленные комплексы, разрабатывалась сложная сельскохозяйственная и производственная техника, основные усилия многих государств были направлены на увеличение промышленных мощностей и получение большого количества нужных для развития материалов.

Одним из таких материалов была сталь, так как именно она является незаменимым компонентом в очень многих сферах применения.

Ее производство было поставлено основательно и исчислялось огромными цифрами ежегодно.

Хоть многие неискушенные люди и думают, что эта технология была наработкой советских ученых, но ее автором является французский инженер П. Мартен. Разработал он эту технологию в 1865 году.

В специальную печь, нагреваемую продуктами сгорания топлива, закладываются чугун, шихта, металлический лом, различные другие компоненты стали. Все это под воздействием высокой температуры расплавляется до однородного состояния, куда добавляют еще и другие нужные примеси. Следующим шагом после формирования нужной смеси является ее выпускание в ковши и разливание по формам.

Достоинствами подобного способа создания стали выступает возможность переработки любого исходного сырья, многообразные варианты используемого для нагрева печей топлива.

Технология позволяет получать качественную чистую сталь. Типичная печь Мартена имеет вместительность от 10 до 900 тонн жидкого материала, поэтому с использованием этого способа несложно создавать детали довольно внушительного размера.

Изготовления металлических изделий методом штамповки

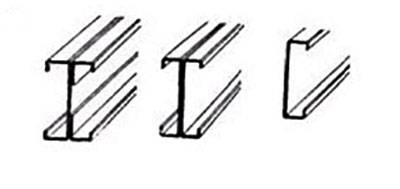

В связи с широким применением в строительных конструкциях электродуговой и точечной сварки увеличивается выпуск тонкостенных профилей, изготовленных методом холодной гибки и штамповки. Применение таких изделий позволяет значительно экономить металл.

На рис. 1 показаны виды штампованных балок.

Рис.1 Штампованные балки

Для тонкостенных профилей обычно применяют низкоуглеродистую сталь, обладающую высокой пластичностью и толщиной в среднем 2—3 мм. Для повышения сопротивления коррозии в сталь вводят небольшую добавку меди.

Часто применяется также низколегированная сталь. Применение штампованных профилей в сочетании с точечной или электродуговой сваркой облегчает вес ряда конструкций и дает экономию металла (до 40%).

Мартеновский способ

Мартеновский способ отличается от конверторного тем, что выжигание избытка углерода в чугуне происходит не только за счет кислорода воздуха, но и кислорода оксидов железа, которые добавляются в виде железной руды и ржавого железного лома. Мартеновская печь состоит из плавильной ванны, перекрытой сводом из огнеупорного кирпича, и особых камер регенераторов для предварительного подогрева воздуха и горючего газа. Регенераторы заполнены насадкой из огнеупорного кирпича. Когда первые два регенератора нагреваются печными газами, горючий газ и воздух вдуваются в печь через раскаленные третий и четвёртый регенераторы. Через некоторое время, когда первые два регенератора нагреваются, поток газов направляют в противоположном направлении и т. д. Плавильные ванны мощных мартеновских печей имеют длину до 16 м, ширину до 6 м и высоту более 1 м. Вместимость таких ванн достигает 500 т стали. В плавильную ванну загружают железный лом и железную руду. К шихте добавляют также известняк как флюс. Температура печи поддерживается при 1600—1700 °C и выше. Выгорания углерода и примесей чугуна в первый период плавки происходит главным образом за счет избытка кислорода в горючей смеси с теми же реакциями, что и в конверторе, а когда над расплавленным чугуном образуется слой шлака — за счет оксидов железа

- 4Fe2O3;+ 6Si = 8Fe + 6SiO2

- 2Fe2O3;+ 6Mn = 4Fe + 6MnO

- Fe2O3;+ 3C = 2Fe + 3CO ↑

- 5Fe2O3;+ 2P = 10FeO + P2O5

- FeO + С = Fe + CO ↑

Вследствие взаимодействия основных и кислотных оксидов образуются силикаты и фосфаты, которые переходят в шлак. Сера тоже переходит в шлак в виде сульфида кальция:

- MnO + SiO2;= MnSiO3

- 3CaO + P2O5;= Ca3(PO4)2

- FeS + CaO = FeO + CaS

Мартеновские печи, как и конверторы, работают периодически. После разливки стали печь снова загружают шихтой и т. д. Процесс переработки чугуна в сталь в мартенах происходит относительно медленно в течение 6–7 часов, а для качественных сталей ответственного назначения до 12-14 часов. В отличие от конвертора, в мартенах можно легко регулировать химический состав стали, добавляя к чугуну железный лом и руду в той или иной пропорции.

Перед окончанием плавки нагрева печи прекращают, сливают шлак, а затем добавляют раскислители. В мартенах можно получать и легированную сталь. Для этого в конце плавки добавляют к стали соответствующие металлы или сплавы. В настоящее время мартеновский способ на большинстве металлургических производств заменяют на более прогрессивные способы получения стали.

![Дело бессемера. бессемер [с иллюстрациями]](https://metallcore.ru/wp-content/uploads/a/d/7/ad786e6a1c9e43b8d0c0ec63007aad2b.jpeg)