Топ-10 идей для поделок на лазерном станке из фанеры

Фанера является одним из самых любимых материалов среди владельцев лазеров. Фанера – это экологичный материал, который отличается высокой прочностью и красивым видом. Она идеально подходит как для резки, так и для гравировки

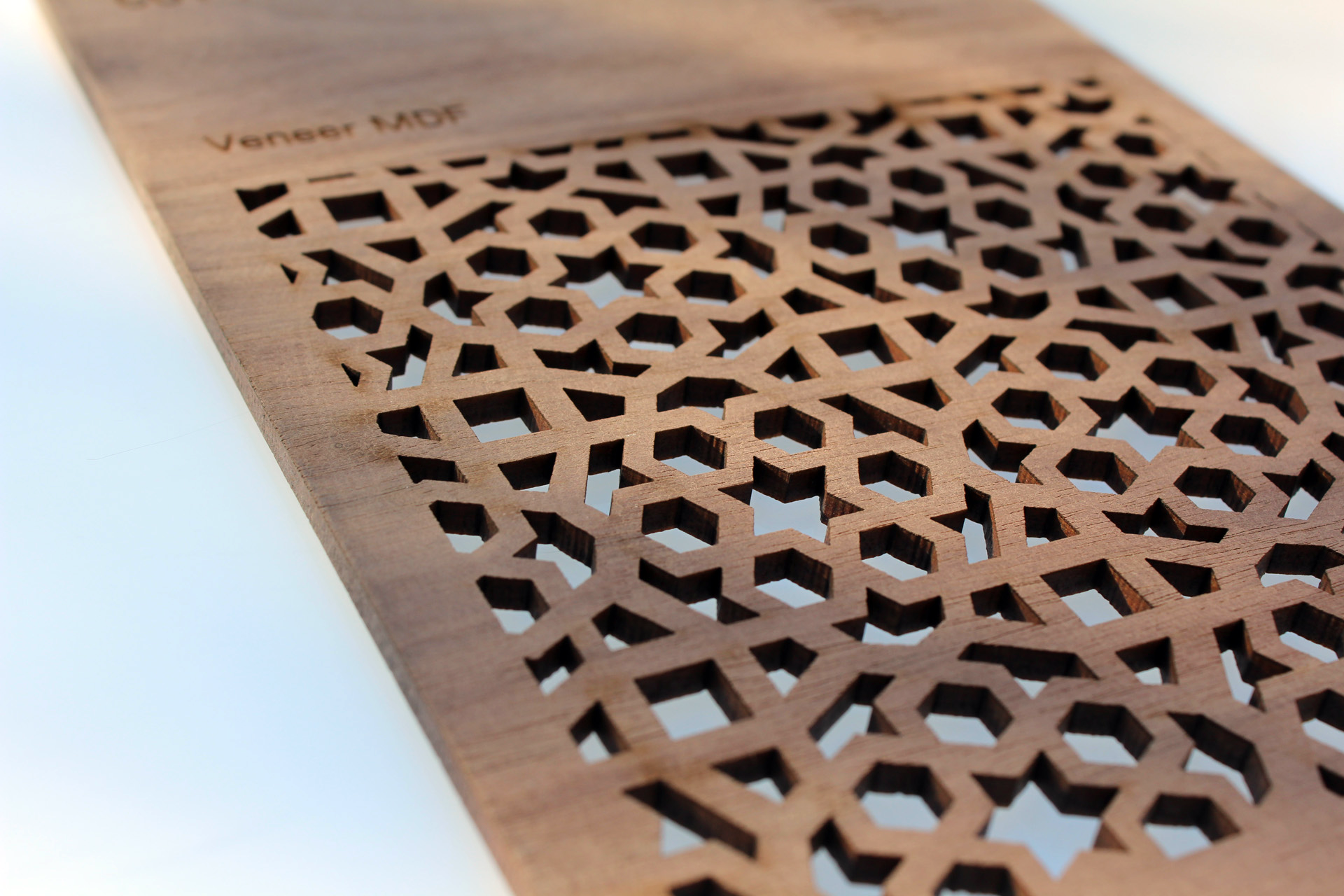

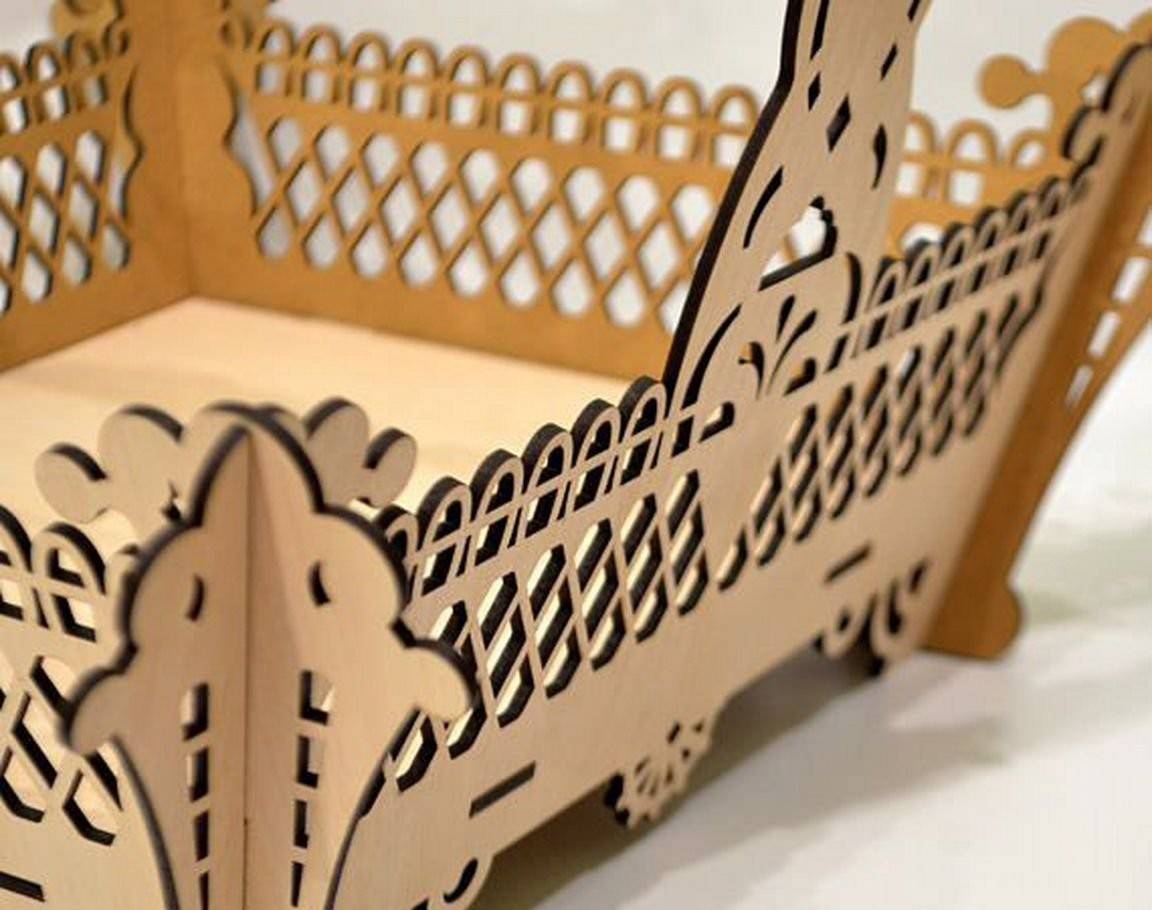

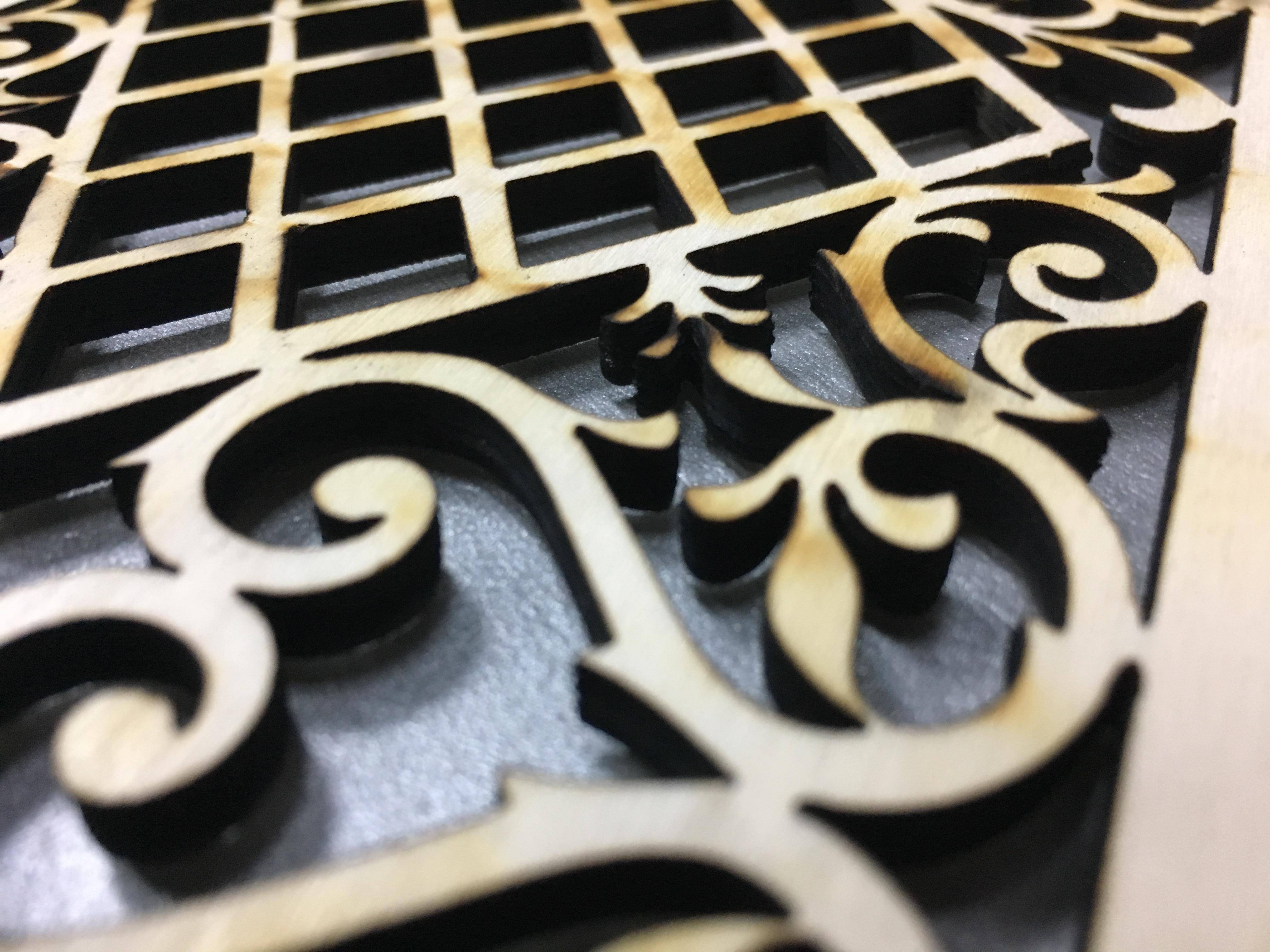

Дизайн поделок из фанеры оригинален и привлекает внимание благодаря образованию красивого затемненного контура в зоне прохождения луча от лазерного станка

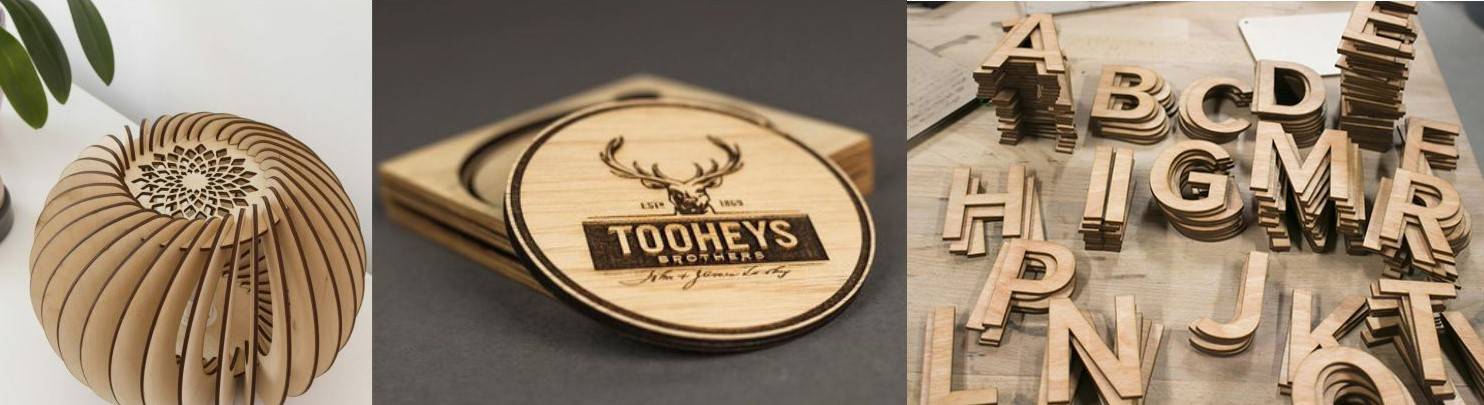

Приведем десять идей оригинальных поделок из фанеры на лазерном станке:

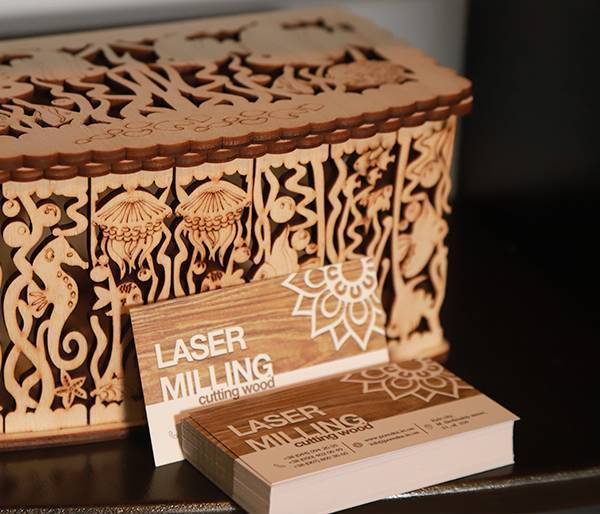

Визитки. Тонкие фанерные визитки, выполненные детально с мельчайшими нюансами надписей и выгравированными изображениями или узорами, выглядят очень эффектно. Поэтому они пользуются большим спросом.

Магниты. Их можно выполнить в различной тематике. Поэтому такой сувенир впишется в любой интерьер

А наличие красивого коричневого среза привлечет внимание к картинкам и надпися мна изделии

Открытки. Оригинальная тонкая открытка из дерева подойдет для приглашения близких людей на торжественные события, такие как свадьбы, юбилеи, дни рождения и т. д. А благодаря долговечности материала такая открытка будет долго храниться и напоминать владельцу о посещенном торжестве.

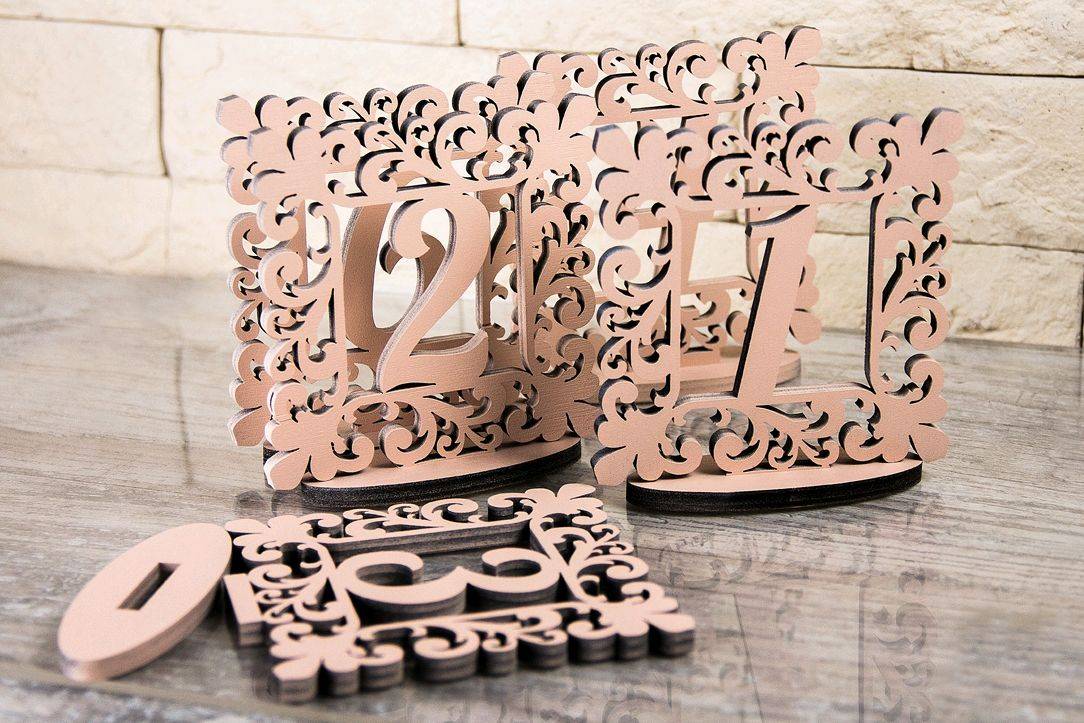

Номерки и дверные таблички. Фанера широко используется при изготовлении гардеробных номерков, табличек с названиями улиц, кабинетов, заведений, номеров на двери квартир или офисов. Они часто украшаются гравировкой в деловом стиле.

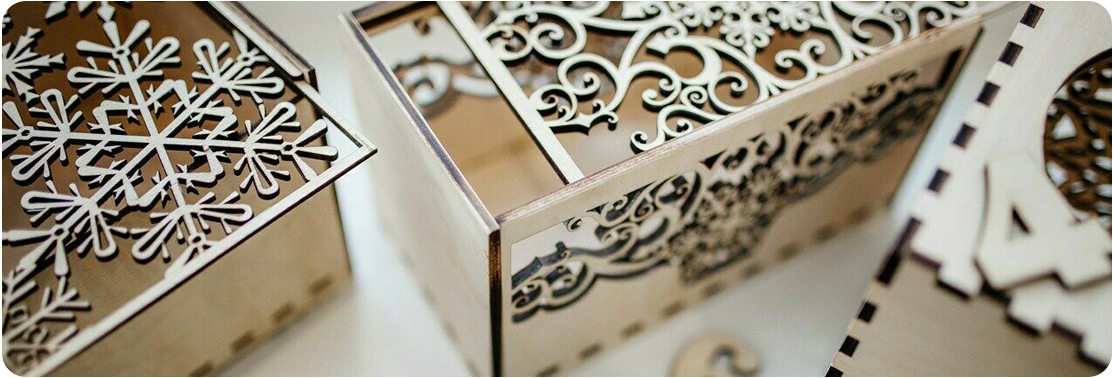

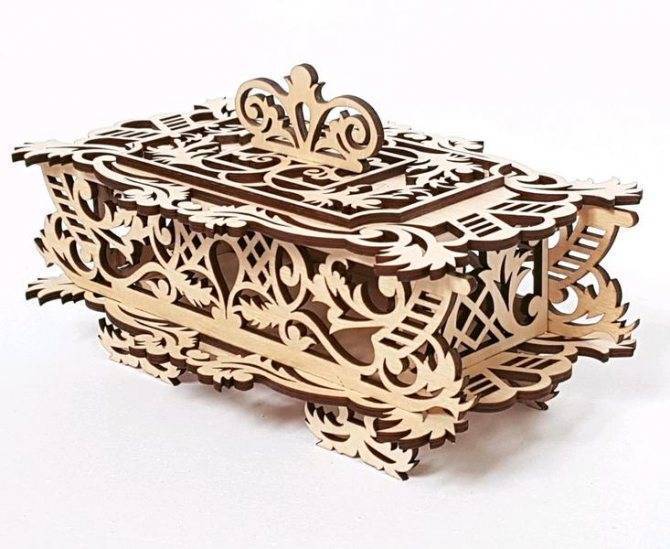

Шкатулки, подарочные коробки. Их выполняют как в классических формах и стилях, так и по желанию заказчика – в произвольной форме. Например, в виде сундука, бочки, сердечка, пушки и т. д.

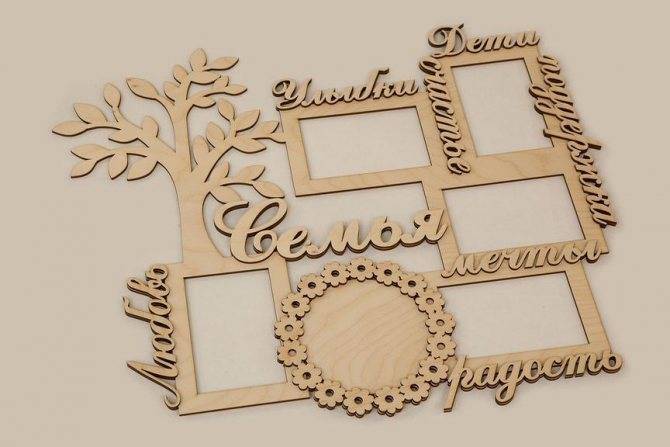

Рамки. При производстве рамок обычно придерживаются стандартных размеров фотографий или картин, а вот их стиль, дизайн и отличительные элементы могут быть абсолютно разными.

Элементы для зонирования помещения. При помощи лазера можно создать эксклюзивные ширмы и перегородки, на поверхности которых выполнены сложные узоры.

Чехлы для телефонов. Фанерный чехол для телефона – это уже очень необычный сувенир. А выгравированный на нем декор в виде надписей, узоров, различных изображений или даже портретов людей придаст неповторимую индивидуальность изделию.

Бижутерия. В производстве украшений из фанеры можно воплотить самые разнообразные творческие идеи. При этом эксклюзивные серьги, кулоны, браслеты и кольца будут выглядеть очень необычно, но элегантно.

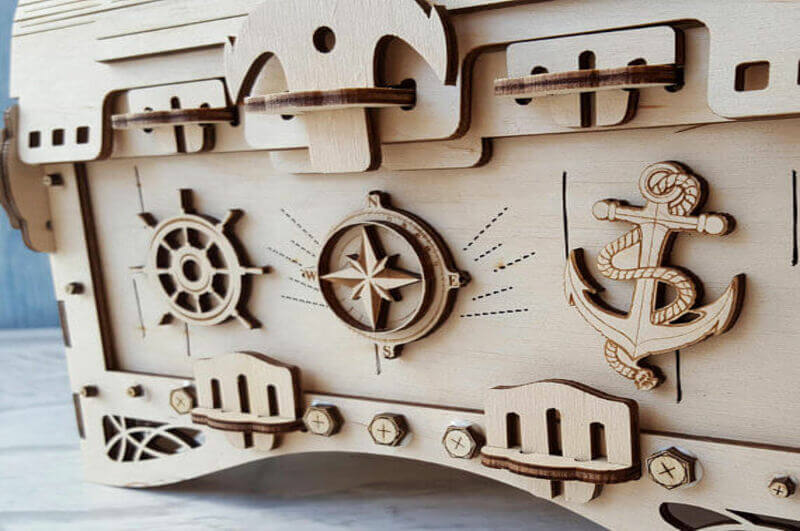

Кукольные дома, игрушки и конструкторы, модели автомобилей, самолетов, различной военной техники и архитектурных сооружений. Такие изделия в виде конструктора или собранные целиком порадуют как детей, так и взрослых. Их необычный дизайн и высокая прочность будут радовать владельца долгие годы.

Производство трафаретов на лазерном станке CO2

Производство трафаретов необходимо в разных сферах промышленности. И это не удивительно, ведь для того, чтобы нанести какой-либо материал специальной формы на другой материал для дальнейшей обработки необходим трафарет. Конкретно наша компания делает трафареты на лазерном CO2 станке для нанесения паяльной пасты на печатные платы. Видео прикрепляю. Конкретно этот трафарет делается из бумаги, но теперь мы их делаем из тонкого пластика. Для сравнения такой трафарет на сторонней фабрике обходится в 1000 рублей. Себестоимость производства на лазерном станке составляет 50 рублей плюс 5 минут работы станка. Не трудно подсчитать, что меньше чем через 100 трафаретов станок окупится, точнее уже окупился.

Наши клиенты режут трафареты для текстильной промышленности, для нанесения букв и цифр краской на зданиях, гаражах.

Лазер для резки дерева и фанеры своими руками: миф или реальность?

Простейший лазерный резак можно сделать из подручных средств, однако он не справится с древесиной и толстыми листами фанеры. Для создания целого станка потребуется закупка дорогостоящих деталей:

- шаговые двигатели или электромоторы от принтера для перемещения устройства по осям;

- транзисторы и платы для управления двигателями;

- регулятор DC-DC;

- кулер для излучателя;

- электронная плата с цифровым дисплеем для вывода информации;

- контроллеры;

- лазер мощностью не менее 30 Вт;

- концевые выключатели;

- зубчатые ремни и шкивы;

- корпус;

- компьютер и USB-кабель для связи с контроллером резака;

- доски для изготовления рабочей рамы аппарата;

- металлические стержни диаметром 10 мм.

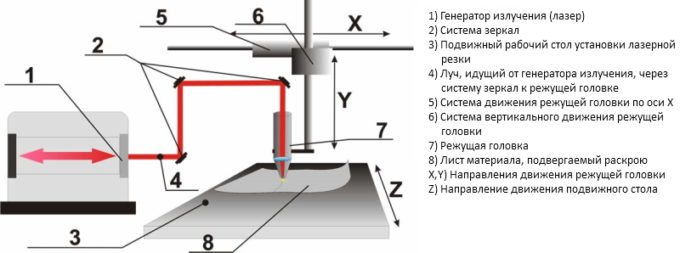

Кроме того, понадобятся подшипники, болты, стяжки, винты и т. д. Станок для лазерной резки является устройством челночного типа. Его подвижные элементы и направляющие служат для перемещения рабочей головки по двум осям, регулируют глубину резки. Шаговые двигатели, двигающие лазерную головку, крепятся на неподвижных частях рамы каркаса и соединяются с подвижными деталями посредством зубчатых ремней.

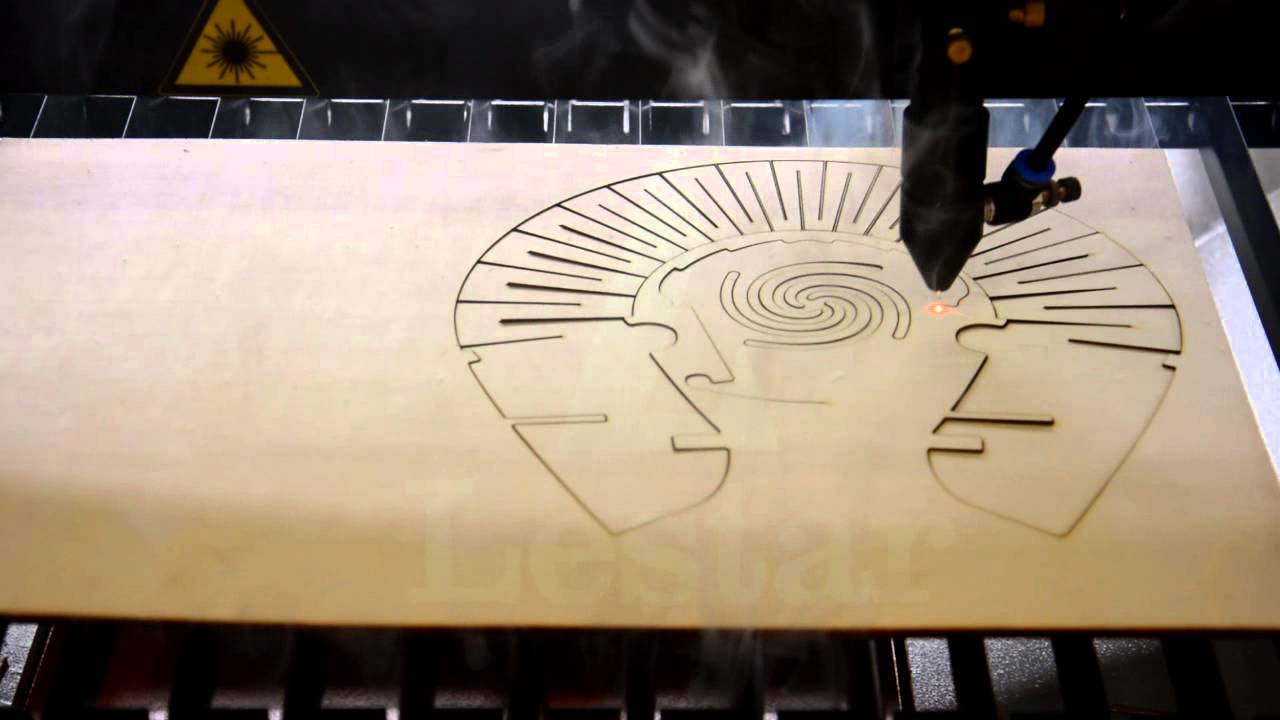

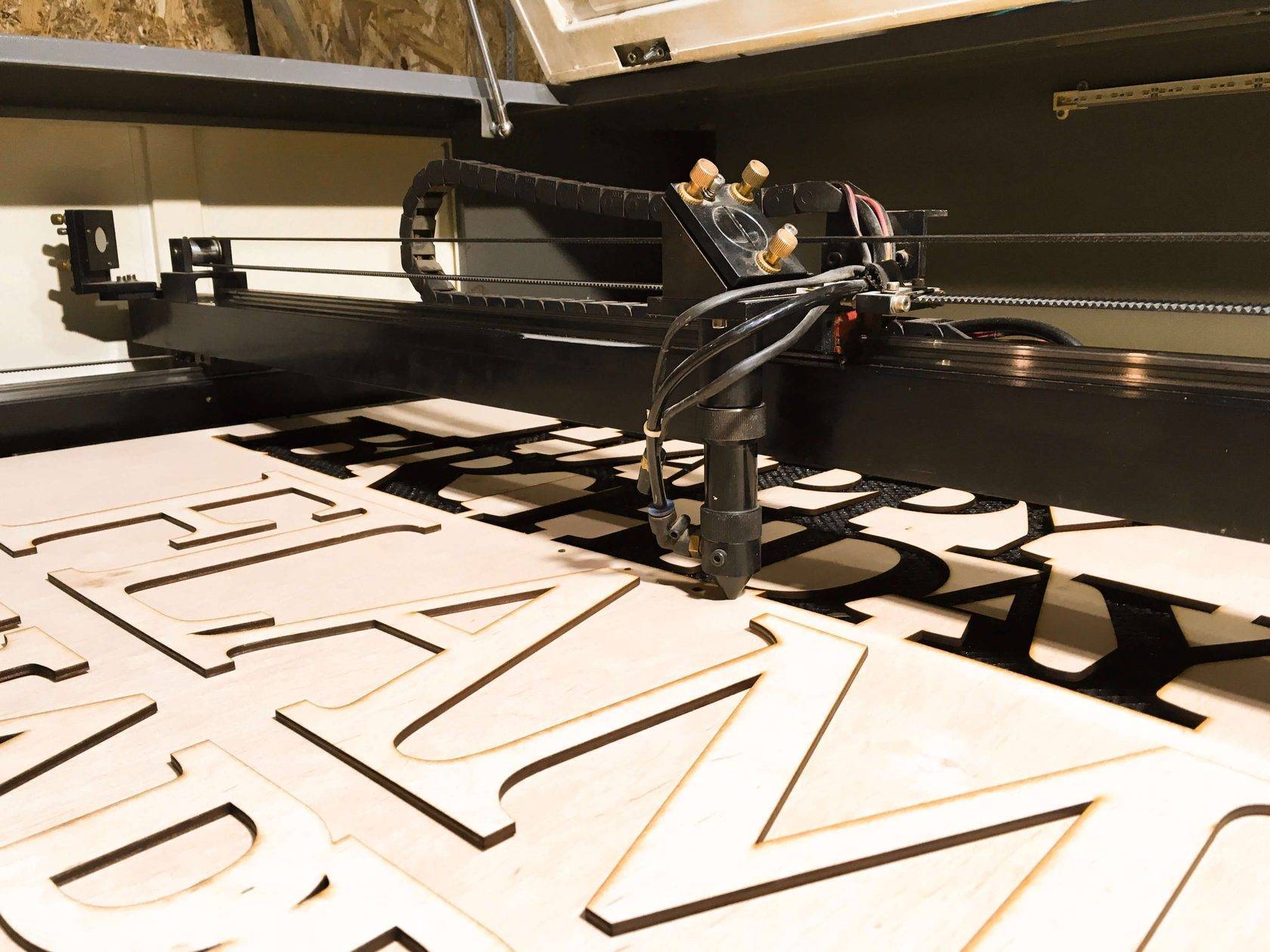

Для выполнения гравировки по фанере и дереву на ПК загружают специальную программу, передающую команды на контроллер. Он регулирует перемещение каретки с лазером, подгоняя движения рабочей головки под выбранный рисунок. Профессиональное ПО позволяет нанести на фанеру изображения любой сложности с высокой точностью, присущей технологии лазерной резки.

Таким образом, при должной подготовке и наличии необходимых деталей можно самостоятельно собрать лазерный станок средней мощности, способный резать тонкие листы древесины или фанеры.

Это интересно: Люнет для токарного станка — строение и использование

Станки для резки

Сейчас можно купить любой станок, который будет качественно выполнять свои функции по резке фанеры. В пределах 100 000 рублей может быть куплен лазерный. Однако за эти деньги здесь производитель установит рабочий орган с небольшими размерами, например, 320/220/100 миллиметров.

Программное обеспечение не даст возможности вносить в базу большие и сложные в исполнении файлы, тем не менее для домашнего использования параметров вполне хватит. Довольно много умельцев, которые способны делать подобные станки самостоятельно.

Для этого им понадобится такое количество материалов:

- Прочный и легкий алюминиевый профиль.

- Пластик.

- Монтажные гайки.

- Шпильки М6.

- Двигатели шаговые из тех, что используются в принтерах.

- Болты.

- Клёпки.

- Провода сечением 0,75 мм.

Рабочий орган фреза. Подобное устройство будет способно фрезеровать изделия, а также выполнять резку тонких листов фанеры.

Работа фрезерного станка с ЧПУ STOCNC 1325 с вакуумным столом:

Станок для лазерной резки собственными руками

Как выше уже говорили, приобрести оборудование по дереву на основе лазера под силу не всем, однако выполнить его самостоятельно из материалов которые всегда под рукой, действительно возможно.

Материал и инструмент для сборки

- диод лазерный;

- карандаш, наиболее целесообразно механический;

- отопительный прибор, в качестве охладителя;

- оптоволокно;

- термическая смазка;

- батарейки вида D или 2 АА;

- защита для глаз.

Самый основной момент в работе – это защита глаз

Ни при каких обстоятельствах не обращаете внимание на луч, чтобы не повредить зрение

Макет и его сборка

Объединяем диод с отопительным прибором. Для лучшей теплопроводимости обработать термической смазкой. Дальше перейдем к механическому карандашу. Больше всего будет подходить карандаш с корпусом сделанным из металла, что в последующем даст возможность избежать плавления во время перегрева. Разбираем карандаш, в наконечник помещаем оптоволокно и отмечаем с помощью смолы на эпоксидной основе или клея.

Для лазера собственными руками лучше взять тонкий карандаш под размер оптоволокна. Собираем: оптическое волокно с наконечником помещаем назад в карандаш и прочно вкручиваем. Благодаря подобной нехитрой, но быстрой конструкции любой сможет собственными руками выжигать разные узоры и делать гравировку на древесных изделиях.

Если вы не передумали и решили, что станок для лазерной резки вам очень необходим, тогда к выбору той или другой модели необходимо подойти очень серьезно. Поизучайте исчерпывающую информацию про каждую модели, сравните нужные вам параметры, и лишь потом можно приступать к покупке. Также можно найти и информацию про то, как собственными руками сделать оборудование на основе лазера из обычного карандаша или старого DVD или CD привода.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Резка дерева станком для лазерной резки

Дерево является самым красивым из всех популярных человечеству материалов. По мимо этого, древесина относится к чистому в экологичном плане, безопасному и более качественному материалу, который применяется с давних пор. Применяется в различных производственных сферах, в особенности в строительстве. Из дерева сегодня делают много многообразной продукции, которую мы применяем как в бытовых условиях, так и в виде элементов декора.

Совсем недавно, каждая манипуляция: резка, гравировка, выжигание, велась по старинке — собственными руками. Процесс был, разумеется, трудозатратным, но интереснейшим и интересным. Сегодня же любые действия с древесиной можно делать, применяя станки для лазерной резки и подручный инструмент.

На древесину лазер оказывает тепловое влияние. Выполняя резку, станок сплавляет кромку, таким образом защищая древесину от микробов и бактерий, обеспечивая более длительный эксплуатационный срок изделию. В отличии от слесарных инструментов, во время работы с оборудованием не появляется никаких отходов, щепок, опилок, заготовка или макет не изменяет свои начальные формы, а рисунок абсолютно отвечает оригиналу.

Впрочем каждая древесная порода отделывается по – различному. Все будет зависеть от породы, толщины, влаги, твердости, а еще от сезона поставки.

Принцип работы

Макет, заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметр которого несколько микрон. Луч образуется благодаря линзе, которая устанавливается на незначительном расстоянии от базовой части детали.Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента.Чаще всего при обработке дерева используются:

- Газовый, с диаметром луча в 10 микрон, образованный при помощи газовой трубки.

- Твердотельный лазер. Диаметр луча в 1 микрон создается при помощи неодимового стекла.

Принцип действия

Основным рабочим инструментом станка для резки лазером фанеры является световой пучок большой мощности, под воздействием которого обрабатываемый участок подвергается термическому нагреву. Вследствие этого часть волокон дерева выгорает и образует рез, разделывающий заготовку на фрагменты заданной конфигурации.

У разных моделей станков мощность светового лазера может существенно различаться, что сказывается не только на их возможностях, но и на сферах применения. В любом случае срез получается ровным, отсутствует стружка, лазерные станки позволяют выполнить работы быстро и максимально точно, изготавливать оригинальные игрушки, детали для мебели, сувениры и многое другое.

Критерии подбора

Специальные агрегаты с ЧПУ универсальны и могут работать не только с древесиной, но и:

- оргстеклом;

- резиной;

- кожей;

- полистиролом;

- пластиком;

- керамикой.

Универсальному станку для лазерной резки фанеры под силу справиться с практически любым сырьем, за исключением металла. А благодаря ЧПУ, устройство может аккуратно и быстро прорезать даже усложненный узор.

В первую очередь определитесь с объемом будущих работ, какие по площади фанерные листы необходимы для раскроя. Для больших размеров подбирайте устройства с увеличенным рабочем полем, а с мелкой работой справятся настольные малогабаритные модификации.

Стоимость станка для лазерной резки фанеры будет зависеть от размера инструмента.

Но, если есть возможность предварительно разрезать большие фанерные листы на небольшие полотна (с помощью циркулярки или фрезера), то рассмотрите покупку средне- либо малоформатных устройств. Такие модели идеально подходят для работы в домашних условиях.

Учитывайте и размер (толщину) фанеры, используемой для работы. Станки с ЧПУ при раскрое толстых листов будут оставлять обугленные края реза. Если это портит общий рисунок, то для работы с массивными слоями древесины лучше присмотреть фрезерные инструменты. А лазерные использовать для гравировки.

Толщина фанерных листов влияет на выбор мощности излучателя-трубки СО2. Для удобства выбора ориентируйтесь на следующие показатели фанерного слоя:

- до 5-6 мм: 50-60 Вт;

- до 7-8 мм: 60-70 Вт;

- до 9-10 мм: 80-90 Вт.

Для обычного нанесения рисунка на фанеру (гравировка) можно брать устройства с трубкой в 50 Вт. Но если в планах стоит большой объем работы и открытие своего дела, то приобретайте станок с излучателем большей силы.

Рабочее поле

Станки для лазерной резки фанеры подразделяются и по видам рабочей поверхности:

- Настольные (рабочая зона до 60х40 см). Идеальны для обустройства домашней мастерской. Они не занимают много места, а хорошая производительность позволяет быстро выпускать большие партии изделий.

- Среднеформатные (зона работы до 1,6х1 м). Такие модификации самые распространенные и подходят, как для домашних мастерских, так и для крупных производств.

- Широкоформатные (рабочая зона до 2х3 м). Чаще применяются для мощных цехов, больших производств с поточным изготовлением изделий.

Мнение эксперта Торсунов Павел Максимович

Для обустройства домашней мастерский ориентируйтесь на параметры места, которое будет выделено под установку лазерного станка.

Для работы со среднестатистической фанерой с толщиной слоя до 3-4 мм не имеет смысл тратиться на крупноформатные столы. Для таких целей достаточно приобрести настольные или среднеформатные варианты.

Рабочий стол

При выборе модели лазерного станка учитывайте и глубину опускания рабочего стола. Есть модификации с возможность опускания-подъема рабочей поверхности, а есть модели с фиксированной установкой стола.

От глубины опускания рабочего стола будет зависеть допустимая толщина обрабатываемого материала.

Если устройство предназначено для гравировки или работы со стандартной тонкой фанерой (для изготовления магнитов или несложных сувениров), нет смысла тратиться на усовершенствованную модель. Но, если гравировка будет осуществляться на крупногабаритных изделиях или планируются работы с толстыми материалами, то возможность поднятия стола становится ключевым моментом при выборе.

Стол с возможностью регулировки бывает двух видов:

- Автоматизированный. Такую модель лучше брать для работы с материалами различной толщины. Автоматическое поднятие-опускание осуществляется с помощью ремней. Недостаток такого варианта заключается в необходимости постоянно регулировать ремни, так как они при эксплуатации растягиваются.

- Ручной (цепной привод). Лучше выбирать такой вариант (без наличия ремней) для средне- или широкоформатного устройства. Модель с цепным приводом опускания минимизирует перекос стола, что обеспечивает итоговую работу лучшего качества.

Какой вид регулировки рабочего стола у Вашего станка для лазерной резки фанеры?

АвтоматизированныйРучной

При выборе станка для лазерной резки фанеры обращайте внимание и на материал, из которого изготовлен рабочий стол:

| Вид стола | Достоинства | Пояснения |

| Ламелевый | удобно чистить и вытаскивать | не подходят для работы с тонкими и специфическими материалами (картон, ткань, бумага) |

| Сотовый | идеален для обработки тонких материалов, сотовая основа не дает им провисать | очень плотное покрытие, что обеспечивает хорошую укладку материала для работы |

| Конвейерный | используются для работы с рулонными материалами (в том числе ткани, кожа, кожзам) | обеспечивает непрерывную и стабильную подачу материала и облегчает работу |

Какая фанера лучше для лазерной резки?

Далеко не все листы из клееного древесного шпона хорошо подходят для обработки обжигом. Желательно знать основные критерии, какую фанеру использовать для лазерной резки:

- Лучше применять фанеру марки ФК, произведенную с использованием карбамидных смол.

- Листы марки ФКМ, ФСФ, ФБ считаются более токсичными и хуже поддаются резке.

- Для деликатных декоративных работ желательно брать материал 1-2 сорта, для изготовления изделий бытового назначения – 2/3 или 3/3 сорта.

- Оптимальная толщина фанеры для лазерной резки на станке – 3-6 мм. Тонкие листы можно случайно прожечь, а при работе с толстым материалом приходиться повышать мощность лазера.

- Фанера из хвойной древесины обрабатывается легче и без обугливания, рисунок на поверхности получается четче.

- Фанера лиственных пород в обработке тяжелее, обугливается чаще, поэтому применяется преимущественно для дизайнерских целей.

Устройство и принципы работы

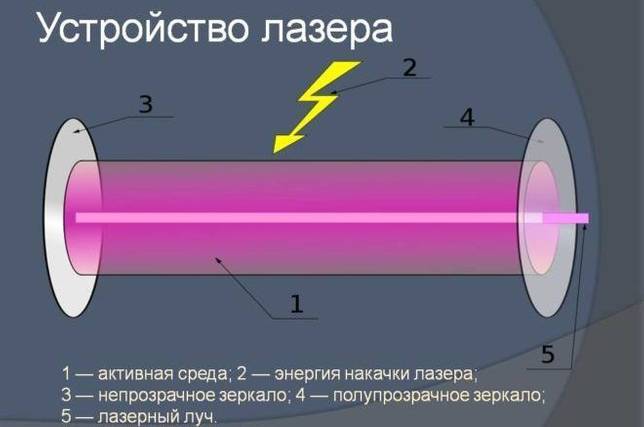

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

Лазерная резка металла

В зависимости от используемой технологии резаки бывают 3-х видов:

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже.

- Газовые. Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Это интересно: Самодельный гриндер – делаем ленточно-шлифовальный станок своими руками

Технология лазерной резки фанеры

Лазерный станок для обработки фанеры

Точечное термическое воздействие на декоративный природный материал частично разрушает его. Это происходит за счет формирования плазмы, аналогичной для дуговой сварки. Однако при этом фанера не плавится, а выгорает.

Основным компонентом станка является лазерная установка. Она формирует сконцентрированное излучение, которое воздействует на материал. Для этого применяются лазеры типа СО2. Полупроводниковые модели не обладают достаточной мощностью и могут быть использованы только для художественного выжигания.

Порядок выполнения фигурной лазерной резки фанеры.

- Создание рисунка. В зависимости от возможностей оборудования это можно делать в электронном виде или самостоятельно нанести узор на поверхность.

- Выбор режима резки. Определяющим параметром является мощность лазера. Она зависит от толщины и структуры фанеры. Если превысить степень нагрева – будет увеличиваться ширина реза.

- Формирование рисунка. На его скорость влияет мощность лазера. Чем она выше, тем быстрее выполняется процесс. Однако при этом увеличивается область потемнения по краям.

Это общее описание технологии, которое может быть изменено в зависимости от параметров и функциональных возможностей оборудования. Средняя мощность лазерной установки составляет около 20 Вт. Она напрямую зависит от толщины фанеры и сложности узора.

Для работы лучше всего применять автоматизированные центры обработки с ЧПУ по дереву. Это увеличит точность и повысит производительность.

Принцип работы станка

Лазерный станок для резки фанеры состоит из следующих элементов:

- Координатный стол. Эта установка обеспечивает точное перемещение рабочих механизмов с ЧПУ по заданной траектории. Передвижение деталей устройства осуществляется при помощи направляющих линий, зубчатых ремней и винтовых пар. Данный процесс регулируется при помощи контроллера.

- Летающие оптические приспособления. Они представляют собой комплекс зеркал, покрытых специальным химическим раствором для уменьшения рассеивания энергии луча. Они оборудованы линзами, предназначенными для фокусировки лазера в пятно с диаметром до 0,2 мм.

- Лазерная отпаянная лампа. Эта деталь выполняется из стекла и используется в роли излучателя. Она образует луч, отражаемый летающей оптикой и фокусируемый линзой. В результате функционирования отпаянной лампы осуществляется процедура жжения поверхности фанеры.

Также на аппараты для лазерной резки в качестве вспомогательных устройств устанавливаются следующие системы охлаждения:

- Чиллер CW3000. Является одной из бюджетных систем охлаждения. Это приспособление состоит из радиатора, трубок и вентилятора. Емкость Чиллер CW3000 составляет 9 л. Данный прибор имеет низкую эффективность. Из-за быстрого нагрева устройства радиаторы и вентиляторы не успевают понизить температуру станка.

- Помпы. Эти приспособления для охлаждения состоят из насоса, перекачивающего воду при помощи газораспределительного механизма. Емкость помп составляет 35 л. В этом случае жидкость не успевает нагреваться. Для эффективной работы данной системы охлаждения необходимо устанавливать оборудование в помещениях с температурой не выше 22 °C.

- Чиллер CW5000. Является одной из самых дорогих систем охлаждения. Он состоит из камеры, радиатора и массивных трубок. Чиллер CW5000 позволяет охлаждать станки при высоких температурах и любых условиях эксплуатации лазерных аппаратов.

Станок обрабатывает поверхность фанеры при помощи лазера, представляющего собой пучок света высокой мощности. При взаимодействии с лучом заготовка нагревается. В результате термической обработки происходит выгорание волокна материала. Этот способ резки является бесконтактным, потому что рабочие механизмы не соприкасаются с поверхностью дерева. После выгорания формируется рез. Он разделяет фанерное изделие на фрагменты в соответствии с заданной конфигурацией.

Различия фрезерной и лазерной обработки

- В обоих типах обработки используются разные инструменты для резки. В лазерной обработке – газовые СО2-лазеры. Во фрезерных установках — высокобортные шпиндели с водяным охлаждением. В них режущая часть — фрезеры;

- Фрезерные станки позволяют обрабатывать трехмерные детали за счет дополнительной координаты, не имеющейся в установке с лазером;

- Фрезер позволяет изготавливать объекты как с положительным, так и с отрицательным углом, создавать различные виды геометрии детали. Лазер не позволяет проводить обработку под углом;

- Лазерная обработка меняет свойства деталей на физико-химическом уровне в отличие от фрезерного станка;

- Эффективность фрезерной установки значительно снижается при использовании тонких фрез, когда как технология использования лазера позволяет одинаково продуктивно работать при любой толщине режущего элемента;

- В резке лазером отходы от обрабатываемого материала сведены к минимуму, во фрезерной резке используются режущие элементы большего диаметра, поэтому количество отходов существенно увеличивается;

- Толщина материалов для лазера не превышает 25 мм, для фрезерного станка — 50 мм.

Вариативность и разная специфика применения обуславливает одинаковый спрос на лазерные и фрезерные работы по металлу на заказ. Оба метода могут использоваться для изготовления не только шаблонных, но и индивидуальных металлических изделий по чертежам.

Фанера для лазерной резки

С 2014 года после санкционных проблем для страны производитель фанеры активно стали выходить на рынки Китая, Европы. Этому активно способствовала курсовая разница. К 2021 году фанера поднялась в цене более чем 3 раза. Особенно ходовая сортом 1/1,½, 2/2 и толщиной 3, 4, 6 мм. Конечно, это сильно сказалось на себестоимости конечного изделия. Некоторое количество производителей ушло с рынка или перешли на другие ниши с большей рентабельностью, такие как:

- Резка прокладок из поранита, резины, фторопласта

- Резка пластика

- Производство диспенсеров

- Производство экранов

- Резка ткани

- Производство масок

- Декоративные поделки

Покупка фанеры по приемлемым ценам становится интересной только при покупке оптом у производителя, но данная возможность может быть реализовано при наличии средств, свободного места для хранения и загруженного производства.

Другой вариант, искать производителям способ объединения для формирования совместной закупки фанеры, но на данный момент нет лидера объединяющего производства и желающего заниматься данной работой. Ментальность мешает началу такого диалога каждый видит врага в конкуренте и скорее всего не сложились обстоятельства, при которых люди начнут работу в данном направлении.

Процесс изготовления лазерного резака

После демонтажа верхних крепежей, извлекают каретку с лазером. Для этого аккуратно снимают разъемы и шурупы.

Для извлечения диода необходимо распаять крепления диода и извлечь его. Делать это нужно предельно аккуратно. Диод очень чувствительный и его легко повредить, уронив или резко встряхнув.

- Из лазерной указки извлекают содержащийся в ней диод, и вместо него вставляют красный диод из дисковода. Корпус указки разбирают на две половинки. Старый диод вытряхивают, подковырнув острием ножа. Вместо него помещают красный диод и закрепляют клеем.

- В качестве корпуса лазерного резака проще и удобнее использовать фонарик. В него вставляется верхний фрагмент указки с новым диодом. Стекло фонарика, являющееся для направленного лазерного луча преградой, и части указки надо удалить.

Лазерная указка

На этапе подключения диода к питанию от аккумуляторных батарей важно четко соблюсти полярность. На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер. На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер

На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер.

Лазерный резак готов. Из-за малой мощности использовать в работе с металлом его нельзя. Но если необходим прибор, режущий бумагу, пластик, полиэтилен и другие подобные материалы, то этот резак вполне подойдет.

Лазерная резка дерева, фанеры, шпона — Санкт-Петербург | ЦЛТ (Центр Лазерных Технологий)

| Отправьте сейчас заявку на лазерную резку фанеры! |

Лазерная резка дерева — это технологичный способ обработки дерева, фанеры, шпона и других деревосодержащих материалов.

Лазерная резка фанеры и дерева на оборудовании ЦЛТ – это:

- высокая скорость обработки,

- качественный рез практически без нагара,

- доступная цена.

С помощью лазерной резки фанеры и дерева можно изготовить:

- сувенирную продукцию для последующей гравировки или полноцветной запечатки,

- бейджи, номерки, таблички,

- подарочную упаковку,

- объемные буквы и надписи из фанеры толщиной до 10мм,

- элементы декора и дизайна интерьера и многое другое.

Лазерная резка фанеры и дерева выполняется на нашем производстве как оптом, так и единичными партиями. Лазерная резка позволяет как раскроить материал для последующей обработки, так и выполнить сложноконтурную фигурную резку декоративных изделий, надписей и элементов оформления.

Мы используем самое разнообразное оборудование для лазерной резки, укомплектованное профессиональными координатными столами и современными средствами управления и подготовки программ. Различающиеся по типу, мощности и по техническим характеристикам наши станки позволяют вырезать как крупногабаритные изделия, так и миниатюрные элементы любой сложности и детализации. Резка фанеры и дерева лазером на нашем производстве практически исключает вероятность возникновения нагара и брака, а так же позволяет выполнять резку с минимальным количеством отходов.

Заказать лазерную резку шпона, дерева и фанеры в СПб вы можете по двум адресам:

- Тихорецкий пр., 21

- Боровая ул 32, оф 218

Добро пожаловать!

Цена на лазерную резку фанеры, дерева, шпона

| Толщина | до 1,0 мм | до 1,5 мм | до 2,0 мм | до 3,0 мм | до 4,0 мм | до 5,0 мм | до 6,0 мм | до 8,0 мм | до 10,0 мм |

| Стоимость, руб за м.п. с НДС | 18 | 20 | 21 | 25 | 29 | 42 | 45 | 50 | 55 |

Цена на лазерную резку МДФ

| Толщина | до 3,0 мм | до 4,0 мм | до 6,0 мм | до 8,0 мм | до 10,0 мм |

| Стоимость, руб за м.п. с НДС | 30 | 35 | 50 | 60 | 70 |

| Резка заготовок из фанеры | Резка сувениров из дерева | Резка брелков из фанеры | Резка сувениров из фанеры |

| Фигурная лазерная резка | Лазерная резка фанеры | Резка сувениров из фанеры | Резка упаковки из фанеры |

| Резка сувениров из фанеры | Резка сувениров из фанеры | Резка сувениров из фанеры | Лазерная резка фанеры |

| Резка украшений из фанеры | Резка декоративных элементов из фанеры | Инкрустация из дерева | Резка декора из фанеры |

Преимущества работы с нами:

| Собственное производство | Cкидки от тиража |

| Изготовление образцов | Сложные решения |

| Контроль качества | Доставка по России |

Лазерная резка дерева, это высокотехнологичное решение для сложноконтурной резки, а так же раскроя традиционных материалов. С помощью лазерного оборудования различной мощности имеющегося на нашем производстве, производится лазерная резка фанеры как для изготовления продукции под дальнейшее нанесение лазерной гравировки или уф-печати, такой как номерки, таблички, бэйджи, циферблаты настенных часов, так и изготовление надписей и топперов, элементов для оформления интерьера, элементов макетов зданий и конструкций. При этом край реза остается чистым, лишенный нагара. Резка букв из фанеры нередко используется для оформления дизайнерам ресторанов, баров, гостиниц и других коммерческих помещений. Лазерная резка шпона позволит изготовить элементы для инкрустации, с точностью и скоростью которые недоступны для ручной обработки. Мы осуществляем резку дерева лазером толщиной до 10мм, с максимальным размером изделия 900х1200мм. С растущей в последнее время в мире тенденцией к экологичному образу жизни, все больше людей отказываются от пластика в пользу изделий из традиционного дерева и фанеры. Резка изделий из фанеры, таких как подставки под горячее, костеры, новогодние игрушки, карандашницы, настольные часы и даже светильники пользуется устойчивым спросом у рекламных агентств и конечных заказчиков. Для компаний и частных лиц, занимающихся мебельным бизнесом с помощью оборудования Центра лазерных технологий доступна резка МДФ как крупными партиями, так и в рамках выполнения нестандартных единичных заказов.

| Центральный офис Тел.:+7 (812) 309-89-99 доб. 301, 302Тел.: +7 (812) 951-26-60, +7 (812) 951-26-61 Адрес: Санкт-Петербург, Тихорецкий пр., 21e-mail: zakaz@ltc.ru | Офис «Обводный»Тел.: +7 (812) 309-89-99, доб. 351, 352,Моб: +7 (812) 947-42-15Адрес: Санкт-Петербург, БЦ «Stels», ул. Боровая, д. 32, оф. 218 e-mail: zapros@ltc.ru |